Представьте, что вы создаете сложные металлические конструкции слой за слоем, с точным контролем свойств материала и минимальным количеством отходов. Это не научная фантастика, это реальность Направленное энергетическое осаждение (DED), революционная технология 3D-печати, которая меняет производственный ландшафт.

Направленное осаждение энергии, также известное под такими терминами, как Laser Engineered Net Shaping (LENS) или Direct Metal Deposition (DMD), - это процесс аддитивного производства, в котором используется сфокусированный источник энергии, например лазер или электронный луч, для расплавления и нанесения металлического исходного материала на подложку. Подумайте об этом как о высокотехнологичном сварочном пистолете на стероидах, который создает сложные формы вместо того, чтобы просто соединять детали.

Данное руководство глубоко погружается в мир DED, исследуя ее функциональные возможности, разнообразные металлические порошки, используемые в ней, ее применение в различных отраслях промышленности, а также преимущества и ограничения, определяющие эту захватывающую технологию.

Как Направленное энергетическое осаждение Работает

Деятельность DED основана на синергии трех ключевых компонентов:

- Источник энергии: Суть DED заключается в концентрированном источнике энергии. Лазеры и электронные пучки являются наиболее распространенными вариантами, обладающими различными преимуществами. Лазеры обеспечивают высокую точность и контроль, но могут быть ограничены отражающей способностью материала. Электронные пучки, с другой стороны, проникают глубже, обеспечивая лучшее проникновение для более толстых конструкций, но для их работы требуется вакуумная камера.

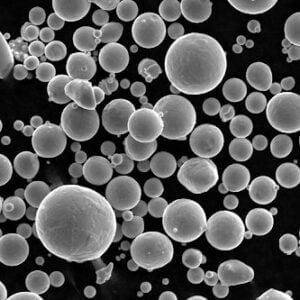

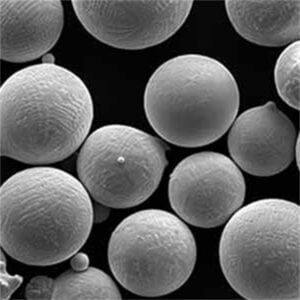

- Сырьевой материал: Строительный блок вашего 3D-творения поставляется в виде металлического порошка. DED использует широкий спектр металлических порошков, каждый из которых обладает уникальными свойствами и областью применения. Мы углубимся в увлекательный мир металлических порошков в отдельном разделе.

- Система доставки: Волшебство не происходит без механизма доставки. В DED используется сопло, которое подает металлический порошок в расплавленный бассейн, созданный источником энергии. Такая точная координация обеспечивает бесшовный процесс послойного осаждения.

Вся операция контролируется программным обеспечением автоматизированного проектирования (CAD), которое преобразует ваш цифровой чертеж в точные инструкции для системы DED. Это позволяет создавать сложные геометрические формы, полые структуры и элементы, которые были бы невозможны при использовании традиционных технологий производства.

Мир металлических порошков: Топливо DED Творения

Успех DED зависит от выбора правильного металлического порошка. Как и при выборе идеальных ингредиентов для рецепта, свойства порошка существенно влияют на характеристики конечного продукта. Вот обзор десяти популярных металлических порошков, используемых в DED:

1. Титан (Ti): Легкий, прочный и устойчивый к коррозии, титан является популярным выбором для аэрокосмической промышленности, медицинских имплантатов и спортивных товаров. Благодаря своей биосовместимости он идеально подходит для протезирования и зубных имплантатов.

2. Инконель (никель-хромовый сплав): Известный своей исключительной высокотемпературной прочностью и устойчивостью к окислению и коррозии, инконель находит применение в реактивных двигателях, теплообменниках и оборудовании для химической обработки.

3. Нержавеющая сталь (SS): Универсальный и экономичный вариант, нержавеющая сталь предлагает хороший баланс прочности, коррозионной стойкости и доступности. Она широко используется в автомобильных деталях, медицинских приборах и общепромышленных приложениях.

4. Алюминий (Al): Легкий и легкодоступный алюминий является популярным выбором для применения в тех областях, где снижение веса имеет решающее значение, например, в аэрокосмических компонентах и автомобильных деталях.

5. Никель (Ni): Обладая хорошей коррозионной стойкостью и электропроводностью, никель находит применение в электронике, оборудовании для химической обработки и даже в чеканке монет.

6. Кобальт-хром (CoCr): Этот биосовместимый сплав отличается высокой прочностью и износостойкостью, что делает его предпочтительным выбором для изготовления ортопедических имплантатов и замены суставов.

7. Медь (Cu): Являясь отличным проводником тепла и электричества, медь находит применение в теплоотводах, электрических компонентах и даже для создания сложных микрофлюидических каналов.

8. Вольфрам (W): Известный своей невероятно высокой температурой плавления и исключительной износостойкостью, вольфрам используется для таких целей, как сварочные электроды, бронебойные снаряды и компоненты высокотемпературных печей.

9. Молибден (Mo): Подобно вольфраму, молибден обладает высокой температурной прочностью и находит применение в аэрокосмических компонентах, ядерных реакторах и нитях для осветительных приборов.

10. Хастеллой: Это семейство суперсплавов на основе никеля отличается исключительной стойкостью к широкому спектру агрессивных сред, что делает их идеальными для применения в химической, нефтегазовой и энергетической промышленности.

Этот список - лишь малая часть огромного количества металлических порошков, доступных для DED. Выбор порошка зависит от желаемых свойств конечного продукта, таких как прочность, вес, коррозионная стойкость и теплопроводность.

За пределами основ: Разбор свойств металлических порошков

| Недвижимость | Описание | Важность в DED |

|---|---|---|

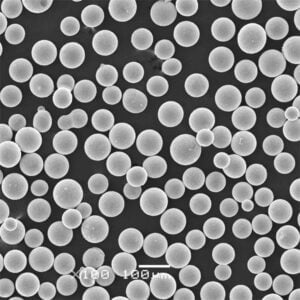

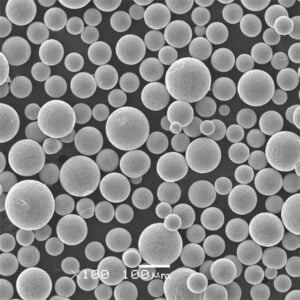

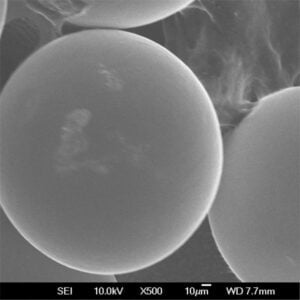

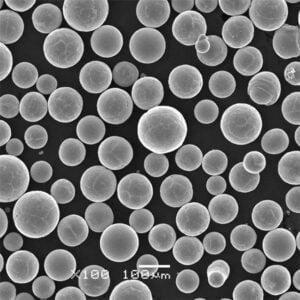

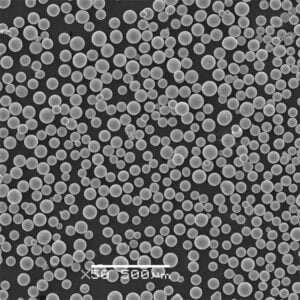

| Размер и распределение частиц: | Относится к размеру и изменению размера частиц металлического порошка. | Влияет на текучесть, плотность упаковки и качество поверхности конечного продукта. Постоянный размер частиц обеспечивает ровное осаждение и минимизирует пористость. |

| Сферичность: | Степень сходства частицы с идеальной сферой. | Сферические частицы легче текут, плотнее упаковываются и обеспечивают лучшее качество поверхности по сравнению с частицами неправильной формы. |

| Текучесть: | Легкость, с которой стекает порошок. | Критически важна последовательная подача материала в систему DED. Плохая текучесть может привести к проблемам с подачей и несоответствиям в конечном продукте. |

| Кажущаяся плотность: | Насыпная плотность порошка. | Влияет на количество материала, необходимого для изготовления детали, и может повлиять на стоимость производства. |

| Температура плавления: | Температура, при которой порошок переходит из твердого состояния в жидкое. | Для обеспечения правильного плавления и осаждения необходимо, чтобы он был совместим с выбранным источником энергии. |

| Химический состав: | Элементарный состав порошка. | Определяет конечные свойства напечатанной детали, такие как прочность, коррозионная стойкость и электропроводность. |

Выбор правильной пудры: Балансировка

Выбор оптимального металлического порошка для вашего проекта DED требует тщательного учета нескольких факторов. Ниже приведена схема, которая поможет вам сориентироваться в этом решении:

- Требования к заявке: Предназначение конечного продукта имеет первостепенное значение. Например, для деталей реактивного двигателя потребуется порошок, устойчивый к высоким температурам, например инконель, а для медицинских имплантатов - биосовместимый вариант, например титан или кобальт-хром.

- Желаемые свойства: Определите важнейшие характеристики, которые вам нужны в готовой детали. Является ли прочность главным приоритетом? Возможно, важна коррозионная стойкость или легкость конструкции. Понимание этих потребностей поможет вам выбрать порошок.

- Совместимость с системой DED: Убедитесь, что выбранный порошок соответствует возможностям вашей DED-машины. Учитывайте такие факторы, как мощность лазера или наличие вакуумной камеры для электронно-лучевого DED.

- Стоимость и доступность: Металлические порошки могут значительно отличаться по цене. Соотносите бюджетные ограничения с желаемыми свойствами и изучайте доступность порошка, чтобы избежать задержек в производстве.

Дополнительные соображения для Направленное энергетическое осаждение

Несмотря на то, что в DED преобладают металлические порошки, в будущем возможно применение и других материалов. Исследователи изучают возможности использования:

- Композиты: Смешивание металлических порошков с керамическими или полимерными частицами для создания материалов с уникальным сочетанием свойств, таких как повышенная износостойкость или электропроводность.

- Функционально-градиентные материалы (ФГМ): Постепенный переход от одного материала к другому в рамках одной сборки для достижения определенных функциональных возможностей в разных частях детали. Представьте себе инструмент с износостойким наконечником, переходящий в более легкую рукоятку - все это печатается за один проход с помощью DED.

Эти достижения открывают захватывающие возможности для DED, расширяя границы дизайна и функциональности в будущих приложениях.

Применение Направленное энергетическое осаждение

Универсальность DED проявляется в широком спектре ее применения во многих отраслях промышленности. Вот несколько убедительных примеров:

- Аэрокосмическая промышленность: Компания DED специализируется на создании легких и высокопрочных компонентов для самолетов, таких как ребра крыльев, детали шасси и даже компоненты ракетных двигателей. Способность производить сложные геометрические формы с минимальным количеством отходов делает DED переломным моментом в этой критически важной для веса отрасли.

- Медицинские имплантаты: Способность DED создавать биосовместимые детали со сложным дизайном делает ее идеальной для изготовления индивидуальных протезов, зубных имплантатов и даже черепных имплантатов. Эта технология персонализирует медицинское обслуживание, улучшая результаты и качество жизни пациентов.

- Автомобили: Автомобильная промышленность использует DED для создания прототипов и малосерийного производства высокопроизводительных деталей. DED позволяет создавать легкие компоненты и сложные внутренние структуры, с которыми традиционное производство может не справиться.

- Инструментарий и ремонт: DED предлагает быстрый и экономичный способ создания и ремонта оснастки, приспособлений и режущего инструмента. Представьте себе ремонт поврежденной пресс-формы или создание индивидуального инструмента по требованию - DED делает это возможным.

- Нефть и газ: DED находит применение в создании коррозионностойких компонентов для скважинных инструментов и другого оборудования, используемого в суровых условиях нефтегазовой отрасли.

- Потребительские товары: От индивидуальных оправ для очков до дизайнерских велосипедных компонентов - DED проникает на рынок потребительских товаров, позволяя создавать уникальные и инновационные продукты.

Это лишь несколько примеров, и по мере развития технологии DED мы можем ожидать появления еще большего числа революционных приложений в различных отраслях.

Преимущества и ограничения Направленное энергетическое осаждение

Технология DED обладает рядом неоспоримых преимуществ, которые делают ее разрушительной силой в производстве. Но, как и любая другая технология, она имеет свои ограничения. Давайте рассмотрим обе стороны медали.

Преимущества направленного энергетического осаждения:

- Свобода дизайна: Раскройте свой творческий потенциал! DED позволяет создавать сложные геометрические формы, включая тонкие стенки, решетки и вырезы, которые были бы невозможны или очень сложны при использовании традиционных методов. Это открывает возможности для создания легких и очень функциональных конструкций.

- Эффективность материала: DED - это производственный процесс, близкий к изготовлению сетки, что означает минимальное количество материала, идущего в отходы. Неиспользованный порошок часто может быть переработан, что минимизирует отходы и производственные затраты.

- Быстрое прототипирование: Способность DED быстро создавать функциональные прототипы ускоряет цикл разработки продукта, позволяя ускорить итерации дизайна и время выхода на рынок.

- Персонализация: DED - это лучший способ создания деталей на заказ, идеально соответствующих конкретным потребностям. Это особенно ценно в таких отраслях, как производство медицинских имплантатов и аэрокосмическая промышленность.

- Консолидация частей: DED может объединять несколько компонентов в одну деталь, упрощая конструкцию, сокращая время сборки и потенциально улучшая характеристики детали.

- Универсальность: Широкий спектр металлических порошков, а в будущем, возможно, и других материалов, расширяет область применения DED.

Ограничения Направленное энергетическое осаждение:

- Скорость сборки: По сравнению с традиционными методами, такими как литье или литье под давлением, DED может быть медленнее, особенно для крупных деталей. В этой области ведутся постоянные разработки, а исследования направлены на повышение скорости осаждения.

- Шероховатость поверхности: Послойная природа DED может привести к ступенчатому эффекту на поверхности. Для достижения более гладкой поверхности могут потребоваться такие методы обработки, как механическая обработка или полировка.

- Свойства материала: Хотя детали, изготовленные методом DED, могут достигать превосходных механических свойств, они не всегда могут идеально соответствовать свойствам кованых или штампованных металлов из-за присущей процессу аддитивного производства природы. В настоящее время ведутся дальнейшие исследования и разработки, направленные на оптимизацию процессов DED для различных материалов.

- Стоимость: Системы DED могут быть дорогими, а стоимость металлических порошков может значительно отличаться. Это может ограничить ее применение для крупносерийного производства недорогих деталей.

- Остаточное напряжение: Быстрые циклы нагрева и охлаждения во время DED могут вызвать остаточные напряжения в детали. Правильная конструкция и методы последующей обработки могут помочь смягчить эту проблему.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вот несколько наиболее распространенных вопросов, которые люди задают о DED:

В: В чем преимущества DED перед другими технологиями 3D-печати, такими как FDM (Fused Deposition Modeling)?

О: DED обладает рядом преимуществ по сравнению с FDM. Во-первых, в DED используются металлические порошки, что позволяет создавать функциональные металлические детали. FDM, с другой стороны, обычно ограничивается пластмассами и другими полимерами. Во-вторых, детали DED обычно обладают лучшими механическими свойствами по сравнению с деталями FDM. Наконец, DED обеспечивает более широкую свободу проектирования и позволяет создавать сложные геометрические формы.

В: Можно ли использовать DED для ремонта металлических деталей?

О: Безусловно! Способность DED точно наносить материал делает ее идеальной для восстановления поврежденных металлических компонентов. Это может быть экономически эффективным и экономящим время решением по сравнению с традиционными методами замены.

В: Каково будущее направленного энергетического осаждения?

О: Будущее DED радужно! Мы можем ожидать прогресса в нескольких областях:

- Более высокая скорость сборки: Исследователи постоянно разрабатывают методы увеличения скорости осаждения, что делает DED более конкурентоспособным для крупномасштабного производства.

- Мультиматериал DED: Возможность беспрепятственно комбинировать различные металлические порошки или даже металлические и неметаллические материалы в рамках одной сборки открывает захватывающие возможности для создания деталей с индивидуальными свойствами в различных областях.

- Стандартизация: По мере развития технологии DED стандартизация процессов и материалов будет играть решающую роль в обеспечении качества и повторяемости.

- Сокращение расходов: Ожидается, что с развитием технологий и ростом их применения стоимость систем DED и металлических порошков снизится, что сделает DED более доступным для широкого круга производителей.

Технология DED обладает огромным потенциалом для революции в различных отраслях промышленности. Его способность создавать сложные, функциональные металлические детали с минимальным количеством отходов и высокой свободой проектирования делает его технологией, за которой стоит следить. По мере развития DED мы можем ожидать появления еще большего числа революционных применений, которые определят будущее производства.