Представьте, что вы создаете сложные детали для самолетов с беспрецедентной свободой дизайна, снижаете вес и повышаете производительность - это магия прямого лазерного спекания металла (Direct Metal Laser Sintering).DMLS) в аэрокосмической промышленности. Эта революционная технология 3D-печати стремительно меняет способы проектирования, производства и использования компонентов в самолетах, спутниках и не только. Пристегните ремни, так как мы погрузимся в увлекательный мир DMLS в аэрокосмической промышленности, изучим ее применение, специфические металлические порошки, которые в ней используются, и захватывающее будущее, которое она обещает.

DMLS: 3D-печать для аэрокосмической отрасли

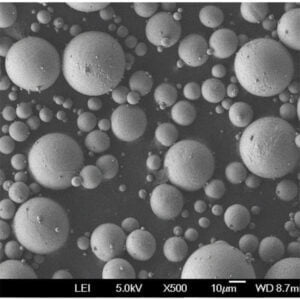

Технология DMLS, также известная как прямое лазерное плавление металлов (DMLS®), представляет собой аддитивный производственный процесс, в котором мощный лазер избирательно плавит частицы металлического порошка слой за слоем, создавая 3D-объект на основе модели автоматизированного проектирования (CAD). В отличие от традиционных субтрактивных технологий производства, таких как механическая обработка, DMLS создает детали "с нуля", что дает массу преимуществ для аэрокосмических приложений:

- Непревзойденная свобода дизайна: DMLS освобождает от ограничений традиционных методов. Представьте себе внутренние решетчатые структуры для снижения веса, сложные каналы охлаждения для повышения эффективности двигателя или детали с ранее невозможной геометрией - DMLS делает все это возможным.

- Мастерство облегчения: В аэрокосмической отрасли важен каждый грамм. DMLS позволяет инженерам разрабатывать сложные, легкие компоненты, которые значительно снижают общий вес самолета, что приводит к повышению топливной эффективности и увеличению дальности полета.

- Быстрое создание прототипов и итерации: Возможность быстро изготавливать сложные детали непосредственно по моделям CAD позволяет быстро создавать прототипы и вносить изменения в конструкцию. Это ускоряет процесс разработки и сокращает время вывода на рынок новых аэрокосмических технологий.

- Сокращение отходов и экономия материалов: В процессе DMLS используется только необходимый металлический порошок, что сводит к минимуму количество отходов по сравнению с традиционными методами, при которых образуется большое количество лома. Это позволяет сократить расходы и сделать производственный процесс более экологичным.

DMLS В действии: Демонстрация приложений

DMLS - это не просто теория, это революция в аэрокосмической отрасли, которая находит реальное применение:

- Двигатели для самолетов: Сложные компоненты двигателей, такие как камеры сгорания, топливные форсунки и легкие лопатки турбин со сложными внутренними каналами охлаждения, все чаще изготавливаются с помощью технологии DMLS, что позволяет повысить эффективность использования топлива и производительность двигателя.

- Конструкции планера: Технология DMLS позволяет создавать легкие и высокопрочные компоненты планера, такие как кронштейны, ребра и фитинги, способствуя общему снижению веса и улучшению характеристик самолета.

- Спутники и космические аппараты: Способность создавать сложные детали с высоким соотношением прочности и веса делает DMLS идеальным решением для спутниковых конструкций, механизмов развертывания и даже компонентов силовых установок, что открывает путь к созданию более легких и эффективных космических аппаратов.

- Беспилотные летательные аппараты (БПЛА): Технология DMLS идеально подходит для быстрого прототипирования и производства легких, специализированных компонентов для беспилотных летательных аппаратов, способствуя инновациям в быстро развивающейся индустрии беспилотников.

Арсенал металлических порошков

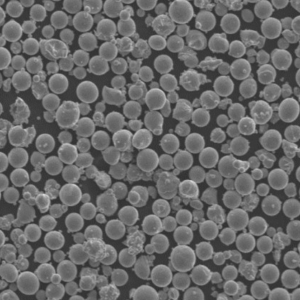

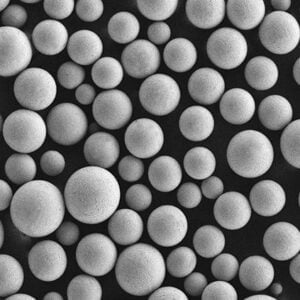

Успех DMLS зависит от того, какие металлические порошки используются. Вот взгляд на некоторых из главных претендентов, каждый из которых обладает уникальными свойствами:

| Металлический порошок | Описание | Свойства | Применение в аэрокосмической промышленности |

|---|---|---|---|

| Титановые сплавы (Ti-6Al-4V, Ti-6Al-4V ELI): | Рабочая лошадка аэрокосмического DMLS, обладающая превосходным соотношением прочности и веса, высокой коррозионной стойкостью и биосовместимостью (полезно для систем жизнеобеспечения космических кораблей). | Отличные механические свойства, хорошая свариваемость, биосовместимость. | Лопатки турбин, компоненты планера, конструкции космических аппаратов. |

| Инконель 625: | Высокопроизводительный никель-хромовый суперсплав, известный своей исключительной высокотемпературной прочностью и стойкостью к окислению. | Исключительные высокотемпературные характеристики, хорошая коррозионная стойкость. | Горелки двигателей, компоненты горячих секций, высокотемпературные аэрокосмические приложения. |

| Алюминиевые сплавы (AlSi10Mg, Scalmalloy): | Предлагая хороший баланс прочности, веса и возможности печати, алюминиевые сплавы находят все большее применение в аэрокосмической DMLS, особенно для некритичных компонентов. | Легкий вес, хорошая печать, некоторые ограничения по прочности. | Легкие компоненты планера, корпуса, некритичные детали. |

| Нержавеющая сталь (316L): | Универсальный и экономичный вариант, обладающий хорошей коррозионной стойкостью и обрабатываемостью. | Хорошая коррозионная стойкость, обрабатываемость, умеренная прочность. | Корпуса, воздуховоды, некритичные компоненты, требующие коррозионной стойкости. |

| Кобальт-хром (CoCr): | Биосовместимый сплав с отличной износостойкостью, что делает его ценным вариантом для некоторых аэрокосмических применений. | Высокая износостойкость, биосовместимость, хорошая прочность. | Компоненты шасси, специфический износ. |

| Медные сплавы (CuNi) (продолжение): | Обладая высокой тепло- и электропроводностью, медные сплавы находят нишевое применение в аэрокосмической промышленности для теплообменников и электрических компонентов. | проводимость, хорошая электропроводность. | Теплообменники, электрические компоненты в космических аппаратах. |

| Молибден (Mo): | Тугоплавкий металл, известный своей исключительной высокотемпературной прочностью и хорошей теплопроводностью. | Отличные высокотемпературные характеристики, хорошая теплопроводность. | Огнеупорные компоненты для ракетных двигателей, тепловые экраны. |

| Тантал (Ta): | Еще один тугоплавкий металл с очень высокой температурой плавления и отличной коррозионной стойкостью. | Сверхвысокая температура плавления, хорошая коррозионная стойкость. | Котлы для работы с расплавленным металлом, специфические высокотемпературные применения. |

| Никелевые сплавы (Rene 41, Inconel 718): | Семейство высокоэффективных никелевых сплавов, обладающих сочетанием прочности, высокотемпературных характеристик и хорошей стойкостью к окислению. | Отличные механические свойства, хорошие высокотемпературные характеристики. | Турбинные лопатки, диски и другие высокотемпературные конструктивные элементы реактивных двигателей. |

Выбор подходящего порошка для металла

Выбор оптимального металлического порошка для DMLS Прикладная работа сродни работе свахи - она требует тщательного учета различных факторов:

- Необходимые свойства: Выбор порошка зависит от конкретных требований к компоненту. Для высокотемпературных деталей двигателей необходимы такие порошки, как Inconel 625 или Rene 41, а для легких деталей планера могут использоваться алюминиевые сплавы.

- Возможность печати: Не все металлические порошки одинаковы с точки зрения возможности печати. Такие факторы, как размер частиц, форма и текучесть, существенно влияют на успех процесса DMLS.

- Стоимость: Металлические порошки значительно отличаются по цене. Например, титановые сплавы обычно дороже нержавеющей стали. Необходимо найти баланс между стоимостью и требованиями к производительности.

Преимущества и ограничения из DMLS

Хотя DMLS обладает огромным количеством преимуществ, он не лишен ограничений:

Преимущества:

- Непревзойденная свобода дизайна: DMLS открывает ранее невообразимые возможности проектирования, способствуя инновациям и повышению производительности.

- Облегчение: Способность создавать сложные, легкие конструкции позволяет значительно снизить вес в аэрокосмической отрасли.

- Быстрое создание прототипов и итерации: DMLS ускоряет процесс разработки, позволяя быстро создавать прототипы и вносить изменения в конструкцию.

- Сокращение отходов: DMLS минимизирует отходы материалов по сравнению с традиционными методами, что способствует устойчивому развитию.

Ограничения:

- Доступность материала: Выбор легкодоступных металлических порошков для DMLS все еще развивается по сравнению с традиционными производственными материалами.

- Отделка поверхности: Детали, изготовленные методом DMLS, могут иметь более шероховатую поверхность по сравнению с деталями, изготовленными механической обработкой, что может потребовать дополнительных этапов постобработки.

- Ограничения по размеру деталей: Существующие станки DMLS имеют ограничения по размеру деталей, которые они могут производить.

- Стоимость: Хотя DMLS дает долгосрочные преимущества, первоначальные затраты на машины DMLS и металлические порошки могут быть выше, чем традиционные методы для определенных областей применения.

Будущее DMLS в аэрокосмической промышленности: Новые высоты

Будущее DMLS в аэрокосмической промышленности не может не радовать. По мере развития технологий мы можем ожидать:

- Разработка новых металлических порошков: Ассортимент легкодоступных металлических порошков, специально разработанных для применения в DMLS, будет продолжать расширяться, раздвигая границы возможного.

- Большие объемы строительства: Станки DMLS с увеличенной рабочей зоной станут более распространенными, что позволит создавать еще более крупные и сложные аэрокосмические компоненты.

- Улучшенная отделка поверхности: Совершенствование технологии DMLS приведет к созданию более гладких поверхностей, что в перспективе снизит необходимость в обширной постобработке.

- Сокращение расходов: По мере развития технологии DMLS и ее внедрения общая стоимость машин DMLS и металлических порошков будет снижаться, что сделает ее более доступной для широкого круга аэрокосмических применений.

DMLS - это не просто технология производства, это катализатор инноваций в аэрокосмической отрасли. Открывая свободу дизайна, снижая вес и ускоряя циклы разработки, DMLS продвигает нас к будущему более легких, эффективных и высокопроизводительных самолетов, спутников и космических кораблей. Небо - это действительно предел для DMLS в аэрокосмической отрасли!

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Каковы преимущества использования DMLS в аэрокосмической отрасли?

О: DMLS предлагает множество преимуществ, включая непревзойденную свободу дизайна, возможность облегчения веса, быстрое создание прототипов и сокращение отходов по сравнению с традиционными методами производства.

В: Каковы некоторые ограничения DMLS?

О: Ограничения включают в себя текущий выбор легкодоступных металлических порошков, потенциальные проблемы с обработкой поверхности, ограничения по размеру деталей и более высокие первоначальные затраты по сравнению с некоторыми традиционными методами.

В: Каковы некоторые из будущих тенденций развития DMLS в аэрокосмической отрасли?

О: Будущее DMLS в аэрокосмической отрасли невероятно многообещающе. Мы можем ожидать прогресса в нескольких ключевых областях:

Разработка новых металлических порошков: Производители металлических порошков постоянно внедряют инновации, разрабатывая новые порошки с превосходными свойствами, специально предназначенные для DMLS. Это еще больше расширит возможности проектирования, позволяя создавать детали с еще более высоким соотношением прочности и веса, улучшенными высокотемпературными характеристиками и повышенной коррозионной стойкостью. Представьте себе, что экзотические сплавы расширяют границы возможного, революционизируют работу двигателей и ведут к созданию аэрокосмических транспортных средств нового поколения.

Большие объемы строительства: Современные станки DMLS ограничены в размерах деталей, которые они могут производить. Однако в будущем появятся машины с большим объемом сборки. Это станет переломным моментом, позволяющим создавать целые секции планера, крупные компоненты ракетных двигателей и даже целые конструкции спутников непосредственно на 3D-принтере. Это позволит значительно сократить количество деталей и сложность сборки, что приведет к созданию более легких и эффективных космических аппаратов.

Улучшенная отделка поверхности: Хотя детали DMLS обладают исключительной функциональностью, их поверхность может быть более шероховатой по сравнению с традиционно обрабатываемыми компонентами. Иногда это может потребовать дополнительных этапов последующей обработки, таких как полировка или механическая обработка. Однако прогресс в технологии DMLS позволяет получать более гладкие поверхности непосредственно в процессе печати. Это не только снизит необходимость в последующей обработке, но и потенциально улучшит характеристики некоторых компонентов за счет создания более гладких воздушных потоков или снижения трения.

Сокращение расходов: По мере развития технологии DMLS и роста ее популярности ожидается снижение общей стоимости машин DMLS и металлических порошков. Это сделает DMLS более жизнеспособным вариантом для более широкого спектра аэрокосмических применений, а не только для высококлассных компонентов, требующих высокой производительности. Такая демократизация DMLS способна ускорить внедрение инноваций во всей аэрокосмической отрасли.

В заключение

DMLS - это не просто технология производства, это революция в аэрокосмической промышленности. Открывая свободу дизайна, снижая вес, ускоряя циклы разработки и способствуя устойчивому развитию, DMLS продвигает нас к будущему более легких, эффективных и высокопроизводительных летательных аппаратов. По мере того как технология DMLS продолжает развиваться, возможности становятся поистине безграничными. Будущее аэрокосмической промышленности, несомненно, формируется благодаря DMLS, и небо - это не предел, а только начало!