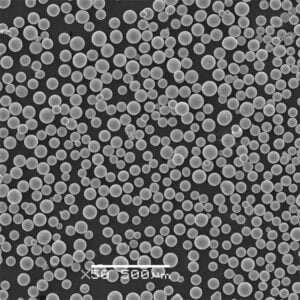

Металл распыление это производственный процесс, в ходе которого металлические сплавы превращаются в мелкодисперсный порошок. При этом металл расплавляется и разбивается на капли с помощью газового или водяного распыления. Капли быстро застывают, превращаясь в частицы порошка с заданными размерами.

Порошок для распыления металла обладает уникальными свойствами и используется в таких отраслях, как автомобильная, аэрокосмическая, биомедицинская, 3D-печать и др. В этой статье представлен полный обзор оборудования для распыления металлов.

Обзор процесса распыления металлов

При распылении металлов используются физические процессы, позволяющие получать мелкодисперсные металлические порошки с точным контролем размера, морфологии и микроструктуры частиц. Вот основные аспекты процесса распыления металлов:

| Параметры | Подробности |

|---|---|

| Методы | Газовое распыление, водяное распыление |

| Металлические вводы | Железо, никель, кобальт, медь, алюминиевые сплавы и т.д. |

| Таяние | Индукционная плавка, дуговая плавка, электронно-лучевая плавка |

| Распыление | Газ или вода под высоким давлением разбивают расплавленный металл на капли |

| Застывание | Быстрые скорости охлаждения позволяют получать тонкие порошки |

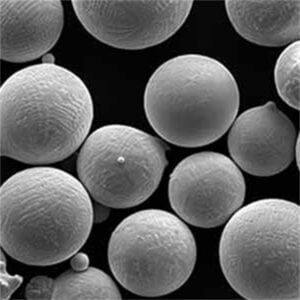

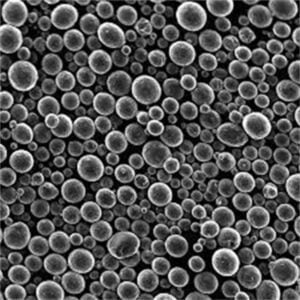

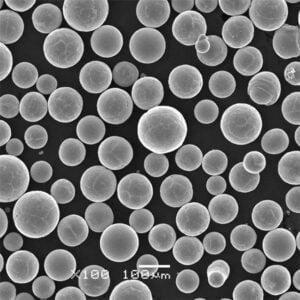

| Размер частиц | От 10 мкм до 250 мкм |

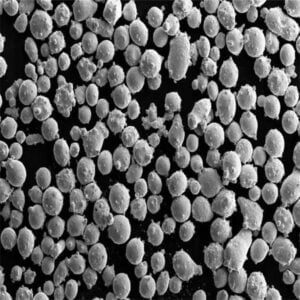

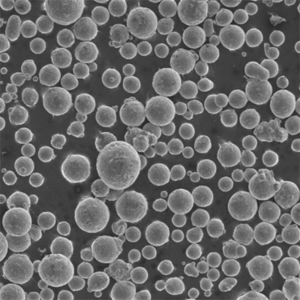

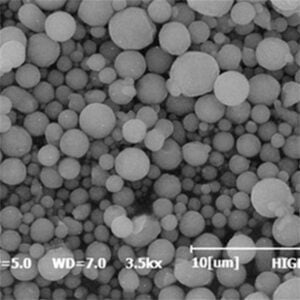

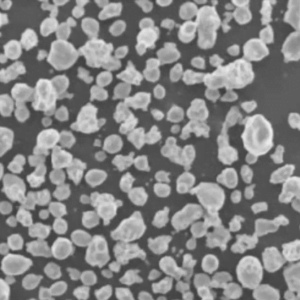

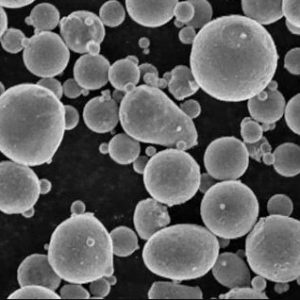

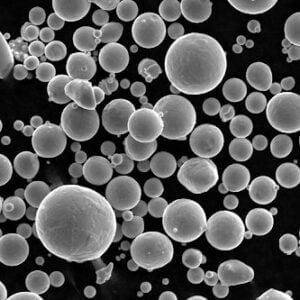

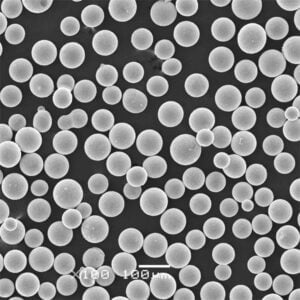

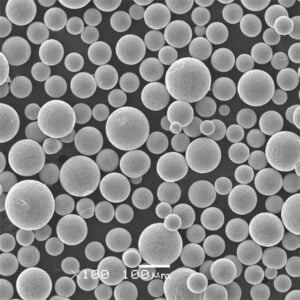

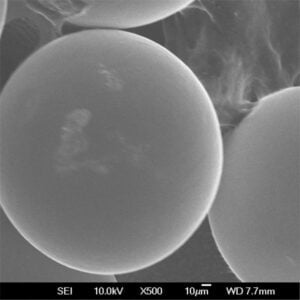

| Форма частиц | Сферические, спутниковые, неправильные формы |

| Приложения | Литье металлов под давлением, аддитивное производство, термораспыляемые порошки |

Вначале в плавильный агрегат подаются металлические сплавы в виде проволоки или слитка. Затем расплав подвергается воздействию высокоскоростных газовых или водяных струй, которые разбивают его на брызги металлических капель. При быстром охлаждении капли застывают, превращаясь в мелкие сферические частицы порошка.

Регулируя такие параметры процесса, как давление газа, скорость потока расплава и скорость охлаждения, можно изменять текучесть, плотность, размер, морфологию и микроструктуру порошков.

Типы оборудования для распыления металлов

Существует два основных типа распылительного оборудования - VIGA (вакуумная индукционная атомизация в инертном газе) и Оборудование EIGA (электродная индукционная газовая атомизация).

Оборудование VIGA (вакуумная индукционная атомизация в инертном газе)

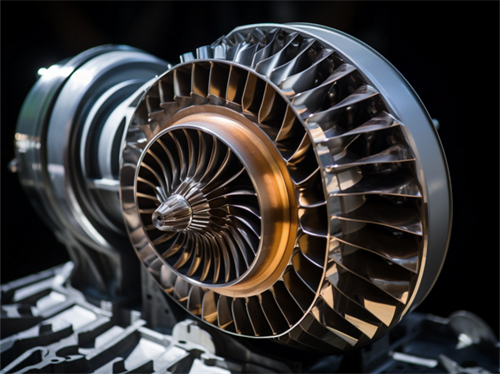

Оборудование VIGA имеет широкий спектр применения, в основном для производства высокопроизводительных порошковых материалов на основе железа, никеля, кобальта, алюминия, меди и других современных сплавов. Оно широко используется в аэрокосмической, медицинской, инструментальной, автомобильной, машиностроительной, электронной, новой энергетической и других областях, а также подходит для аддитивного производства (3D-печати), осаждения плавлением, лазерной наплавки, термического напыления, порошковой металлургии, горячего изостатического прессования и других передовых производственных процессов.

Оборудование EIGA (электродная индукционная газовая атомизация)

Оборудование EIGA в основном используется для получения порошков активных и тугоплавких металлов и сплавов, таких как титан и титановые сплавы, суперсплавы, платино-родиевые сплавы, интерметаллические соединения и т.д. Порошки широко применяются в селективном лазерном плавлении, лазерном осаждении плавлением, электронно-лучевом плавлении в выбранной области, порошковой металлургии и т.д.

Металлический порошок, произведенный на оборудовании для распыления металла

Порошок сплава на основе алюминия

Порошок сплава на основе алюминия - это мелкодисперсные частицы, состоящие в основном из алюминия, а также других легирующих элементов, смешанных в виде порошка. Эти легирующие элементы добавляются для изменения свойств алюминия для конкретных применений. Порошки сплавов на основе алюминия широко используются в различных промышленных процессах, включая аддитивное производство, литье металлов под давлением, порошковую металлургию и термическое напыление.

Вот некоторые из основных типов порошков сплавов на основе алюминия, а также их основные легирующие элементы:

- Алюминий 6061: Содержит магний и кремний в качестве основных легирующих элементов. Обладает хорошей свариваемостью, высокой прочностью и отличной коррозионной стойкостью.

- Алюминий 7075: Усиленный цинком в качестве основного легирующего элемента, а также медью, магнием и хромом. Известный своим высоким соотношением прочности и веса, он часто используется в аэрокосмической промышленности.

- Алюминий 2024: Содержит медь в качестве основного легирующего элемента, а также марганец и магний. Обладает превосходной усталостной прочностью и используется в конструкциях, требующих высокой прочности и обрабатываемости.

- Алюминий 5052: Содержит магний в качестве основного легирующего элемента, а также хром и марганец. Известный своей превосходной коррозионной стойкостью в морской среде, он широко используется при изготовлении листового металла.

- Алюминий 5083: Состоит в основном из магния, обладает превосходной коррозионной стойкостью, особенно в морской воде. Используется в морских условиях благодаря высокой прочности и свариваемости.

Вот некоторые из основных типов порошков сплавов на основе алюминия, каждый из которых имеет особый состав, отвечающий различным требованиям применения.

Порошок сплава на основе титана

Порошок сплава на основе титана - это мелкодисперсные частицы, состоящие в основном из титана, а также других легирующих элементов, смешанных в виде порошка. Эти легирующие элементы добавляются для изменения свойств титана для конкретных применений. Порошки сплавов на основе титана широко используются в различных промышленных процессах, включая аддитивное производство, порошковую металлургию и термическое напыление.

Вот некоторые из основных типов порошков сплавов на основе титана, а также их основные легирующие элементы:

- Порошок Ti-6Al-4V (Титан 6-4): Это один из наиболее широко используемых титановых сплавов, содержащий 6% алюминия и 4% ванадия. Он обладает превосходной прочностью, коррозионной стойкостью и биосовместимостью, что делает его пригодным для использования в аэрокосмической, медицинской и автомобильной промышленности.

- Ti-6Al-2Sn-4Zr-2Mo (Ti-6242): Этот сплав содержит алюминий, олово, цирконий и молибден в качестве основных легирующих элементов. Он обеспечивает высокую прочность, вязкость и сопротивление ползучести, часто используется в аэрокосмических компонентах.

- Ti-6Al-2Sn-4Zr-6Mo (Ti-6246): Аналогичен Ti-6242, но с более высоким содержанием молибдена для повышения прочности и сопротивления ползучести, особенно при повышенных температурах.

- Ti-6Al-2Sn-4Zr-2Mo-0.1Si (Ti-6242S): Этот вариант сплава включает небольшое количество кремния для повышения свариваемости и улучшения механических свойств, особенно в сварных соединениях.

- Ti-3Al-2.5V (Ti-3-2.5): Содержит 3% алюминия и 2,5% ванадия. Обладает хорошей свариваемостью, высокой прочностью и отличной коррозионной стойкостью, широко используется в аэрокосмической и морской промышленности.

- Ti-10V-2Fe-3Al (Ti-10-2-3): Этот сплав содержит ванадий, железо и алюминий, обеспечивая высокую прочность и вязкость при повышенных температурах. Он часто используется в аэрокосмических компонентах, подвергающихся высоким нагрузкам и температурным воздействиям.

Вот некоторые из основных типов порошков сплавов на основе титана, каждый из которых имеет особый состав, отвечающий различным требованиям применения.

Порошок высокотемпературного сплава

Порошок высокотемпературного сплава - это тип порошкообразного материала, состоящего из различных легирующих элементов, предназначенных для работы при высоких температурах и в жестких условиях окружающей среды, сохраняя при этом свои механические свойства. Такие порошки обычно используются в процессах аддитивного производства, таких как сплавление в порошковом слое (например, селективное лазерное плавление или электронно-лучевое плавление), для производства деталей для аэрокосмической, автомобильной и других отраслей промышленности, где важны высокие температуры и коррозионная стойкость.

Некоторые распространенные типы порошков высокотемпературных сплавов включают в себя:

- Сплавы на основе никеля:

- Сплавы на основе кобальта:

- Стеллит

- Haynes 188

- Сплавы на основе железа:

- Нержавеющая сталь 316L

- Порошки для инструментальной стали

Эти порошки часто выбираются в зависимости от конкретных требований к применению, таких как термостойкость, коррозионная стойкость, прочность и другие механические свойства, необходимые для конечной детали.

Проектирование системы распыления металла

Комплексная система распыления металла состоит из нескольких подсистем, обеспечивающих транспортировку материала, плавление, распыление и обработку порошка.

Подсистемы в оборудовании для распыления металла

| Подсистема | Роль | Используемое оборудование |

|---|---|---|

| Обработка материалов | Хранение и поставка сырья | Бункеры, конвейеры, питатели |

| Таяние | Расплавление металлического сплава в однородную жидкость | Индукционная печь, Дуговая плавильная печь, Электронно-лучевая плавильная печь |

| Распыление | Разбиение расплава на мелкие капли | Камера распыления, сопла для подачи газа и воды |

| Обработка порошка | Разделение, охлаждение, сбор и хранение | Циклоны, грохоты, конвейеры, бункеры |

При разработке системы распыления металла решающими факторами являются:

- Контроль таких параметров процесса, как температура, давление газа/воды, расход

- Минимизация турбулентности расплава перед распылением

- Конструкция сопла и равномерное распределение струй газа/воды

- Регулирование скорости охлаждения для получения требуемой микроструктуры порошка

- Эффективное отделение порошка от распыляемой среды

- Контейнирование мелкодисперсных порошков и минимизация опасностей

- Контроль качества с помощью лабораторных исследований и точек отбора проб

Технические характеристики оборудования для распыления металлов

Технические характеристики различных систем различны: от лабораторных до высокопроизводительных моделей.

Типовые технические характеристики оборудования для распыления металлов

| Параметр | Типовой диапазон |

|---|---|

| Емкость | 1 кг/час до 5000 кг/час |

| Мощность плавильного агрегата | От 10 кВт до 1 МВт |

| Температура | от 500°C до 2000°C |

| Давление | 5 бар - 4000 бар |

| Размер сопла | от 0,5 до 5 мм |

| Материал сопла | Карбид вольфрама, карбид кремния |

| Размер порошка | 10 мкм - 250 мкм |

| Шкаф | Нержавеющая сталь, легированная сталь |

| Высота | 2 м - 10 м |

| Footprint | от 2 м х 2 м до 10 м х 4 м |

| Система управления | ПЛК, SCADA |

Производительность, номинальное давление, температурный диапазон и занимаемая площадь увеличиваются от лабораторных моделей до промышленных систем. Для контроля и регулирования критических параметров процесса требуются высокоточные системы управления.

Стандарты проектирования оборудования для распыления металлов

Для обеспечения безопасной и надежной работы оборудования производители соблюдают конструктивные нормы и стандарты для критических компонентов.

Соответствующие стандарты для оборудования для распыления металла

| Компонент | Применяемые стандарты |

|---|---|

| Сосуды под давлением | ASME SEC VIII Div 1, EN 13445, PD 5500 |

| Трубопроводы | ASME B31.3, ANSI B16.5 |

| Обработка порошка | NFPA 654, EN 14460 |

| Форсунки | ASME MFC-7M |

| Средства управления | IEC 61131, NFPA 79 |

| Структурная | AISC 360, EN 1993 |

| Состав материала | ASTM, DIN, BS, UNS, EN |

Обязательным является соблюдение стандартов, касающихся оборудования, работающего под давлением, горючей пыли, средств контроля, материалов и изготовления конструкций. Поставщики должны иметь системы качества и кодовые маркировки, такие как ASME U или CE.

Области применения порошков для распыления металлов

Уникальные свойства порошков для распыления металлов позволяют использовать их в некоторых ключевых областях:

Основные области применения распыляемых металлических порошков

| Приложение | Используемые сплавы | Преимущества |

|---|---|---|

| Литье металлов под давлением | Нержавеющая сталь, инструментальная сталь, медь | Высокоточные сложные детали |

| Аддитивное производство | Титановые, алюминиевые, никелевые сплавы | Нестандартные сплавы, минимум отходов |

| Термические напыляемые покрытия | Молибден, медь, железные сплавы | Защита от износа и коррозии |

| Порошковая металлургия | Железо, вольфрам тяжелые сплавы | Пористые детали, магниты |

| Аэрокосмическая промышленность | Никелевые суперсплавы | Высокопрочные детали двигателя |

| Биомедицина | Титан, кобальтовый хром | Имплантаты для замены суставов |

Микроструктура и форма частиц влияют на сжимаемость, текучесть, плотность и реакцию спекания при изготовлении деталей. Наилучшими характеристиками обладают порошки, распыляемые газом, со сферической морфологией.

Производители оборудования для распыления металлов

К числу ведущих мировых производителей оборудования для распыления металлов на малых, средних и крупных мощностях относятся:

Известные производители оборудования для распыления металлов

| Компания | Расположение | Емкости |

|---|---|---|

| MET3DP | Китай | Лабораторные, пилотные, производственные масштабы |

| EIG | США | От малой до высокой производительности |

| Вакуумные технологии ALD | Германия | Малые лабораторные установки |

| TLS Technik GmbH | Германия | Средняя производительность |

| Технология производства материалов Sandvik | Швеция | Крупные производственные системы |

Авторитетные производители имеют десятилетия опыта в разработке специализированных систем для различных групп сплавов и требований к порошкам. Они также предлагают вспомогательное оборудование, такое как сита, мельницы, металлографические тестеры.

Диапазон цен на стандартные модели оборудования для распыления металла

| Емкость | Диапазон цен |

|---|---|

| Лабораторные весы (1-5 кг/час) | $100 000 - $250 000 |

| Пилотные масштабы (10-50 кг/час) | $500 000 - $1,5 млн. |

| Производственные масштабы (200+ кг/час) | $2 млн. - $5 млн. |

Более крупные производственные мощности с несколькими потоками распыления, большими плавильными/нагревательными агрегатами, высокотехнологичными системами управления и транспортировки порошка стоят дороже. На цену также влияют местоположение и требования к конкретной площадке.

Как выбрать поставщика оборудования для распыления металлов

Важные факторы, которые необходимо учитывать при выборе поставщика оборудования для распыления металла:

Критерии выбора поставщика оборудования для распыления металла

| Параметр | Подробности |

|---|---|

| Опыт работы | Годы работы, количество поставленных установок |

| Возможности | Экспертиза персонала, портфель технологий, научно-исследовательская база |

| Гибкость | Персонализация в соответствии с требованиями к продукту |

| Соответствие стандартам | Сертификаты, такие как ISO, отраслевые стандарты |

| Послепродажное обслуживание | Поддержка при установке, обучение, контракты на техническое обслуживание |

| Стоимость | Модели ценообразования, совокупная стоимость владения |

| Доставка | Время выполнения заказа, отгрузка, готовность площадки |

| Расположение | Географическая близость для оказания поддержки |

Ищите проверенного игрока, обладающего опытом работы с различными металлами, масштабами и характеристиками порошков. Убедитесь, что они предлагают гибкие решения, отвечающие вашим потребностям. Перед покупкой изучите стоимость технического обслуживания, наличие запасных частей и гарантийные обязательства.

Установка системы распыления металла

Оборудование для распыления металла требует тщательного планирования и установки. Ниже приведены некоторые ключевые рекомендации:

Контрольный список установки оборудования для распыления металла

| Деятельность | Подробности |

|---|---|

| Планирование участка | Обеспечение достаточного пространства, инженерных коммуникаций, вторичной изоляции |

| Гражданские работы | Бетонные фундаменты, стены, дренажные работы |

| Сборка | Сборка подсистем в соответствии с чертежами |

| Утилиты | Электропроводка, технологическая вода, трубопроводы инертных газов |

| Вентиляция | Вытяжка дыма, фильтрация HEPA |

| Ввод в эксплуатацию | Сухие и мокрые испытания, пробные партии порошка |

| Безопасность | Интеграция защитных блокировок, сигнализаций |

| Документация | Руководства по эксплуатации, чертежи P&ID, отчеты о проверках |

| Обучение операторов | Аудиторные и практические занятия |

Надлежащие инженерные сети, системы безопасности, защитные сооружения и обучение операторов позволяют обеспечить бесперебойный запуск и безопасную эксплуатацию. Поставщики обеспечивают техническую поддержку при монтаже и вводе в эксплуатацию.

Как эксплуатировать систему распыления металла

Постоянное качество порошка зависит от стабильной работы в соответствии со стандартными процедурами:

Руководство по эксплуатации оборудования для распыления металлов

| Деятельность | Инструкции |

|---|---|

| Стартап | Включение коммуникаций, запуск циклов продувки, предварительный нагрев форсунок |

| Таяние | Загрузите сырье, обеспечьте достаточное время выдержки расплава |

| Распыление | Откройте клапаны газа/воды до номинального давления |

| Мониторинг | Наблюдение за формой распыления форсунки, регулировка параметров |

| Выключение | Остановить распыление, дать расплаву застыть перед сливом |

| Обработка порошка | Осторожно обращайтесь с горячим порошком, избегайте попадания воздуха |

| Техническое обслуживание | Проверка расходных деталей, поддержание запасов запасных частей |

| Безопасность | Убедитесь, что блокировки, вентиляция работают |

| Проверки качества | Отбор образцов для анализа размеров, морфологии, химии |

Необходим постоянный мониторинг таких переменных процесса, как температура, давление, расход воды/газа. Необходимо строго соблюдать графики технического обслуживания и стандартные процедуры эксплуатации.

Требования к техническому обслуживанию оборудования для распыления металлов

Регулярное техническое обслуживание является жизненно важным для обеспечения максимального срока службы и производительности оборудования.

Контрольный список технического обслуживания оборудования для распыления металлов

| Подсистема | Деятельность по техническому обслуживанию | Частота |

|---|---|---|

| Плавильный агрегат | Осмотр индукционных катушек, зарядных материалов, изоляции | Ежемесячно |

| Форсунки | Проверить состояние отверстий, заменить форсунки | 500 циклов |

| Камера распыления | Проверка состояния огнеупоров | 6 месяцев |

| Газопроводы | Проверка герметичности, калибровка потока | 3 месяца |

| Водопроводные линии | Осмотр уплотнений, клапанов, насосов | Ежемесячно |

| Средства управления | Калибровка датчиков, проверка блокировок | 3 месяца |

| Вытяжка дыма | Проверьте фильтры, воздуховоды | Еженедельник |

| Обработка порошка | Осмотр контейнеров, уплотнений, прокладок | Еженедельник |

Во избежание простоев необходимо планировать запасы критически важных расходных материалов, таких как индукционные катушки, сопла, прокладки. Целесообразно заключать с поставщиками годовые контракты на техническое обслуживание.

Преимущества и ограничения распыления металлов

Преимущества и ограничения процесса распыления металла

| Преимущества | Ограничения |

|---|---|

| Точный контроль размера и морфологии частиц | Более высокие капитальные и эксплуатационные затраты |

| Возможны нестандартные сплавы и микроструктуры | Ограниченная производительность для небольших агрегатов |

| Требуется минимальный перегрев расплава | Реакционные сплавы требуют инертного газа |

| Меньшая степень окисления по сравнению с газовым распылением | Неправильная форма порошка при распылении водой |

| Подходит для реактивных сплавов с использованием инертного газа | Требуется вспомогательное оборудование для обработки порошка |

| Получение деталей с близкой к сетке формой из порошков | Опасность мелкодисперсных пирофорных порошков требует принятия мер предосторожности |

Несмотря на более высокую стоимость, этот процесс лучше всего подходит для небольших партий специализированных порошков. При работе с мелкими металлическими порошками, реагирующими на реакцию, необходимо соблюдать технику безопасности. Более крупные производственные модели обеспечивают лучшую экономию от масштаба при больших объемах производства.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: В чем разница между распылением газа и распылением воды?

О: При газовом распылении используются инертные газы при более низком давлении, что позволяет получать более мелкие и сферические частицы порошка по сравнению с водяным распылением, при котором используется вода при сверхвысоком давлении, что обеспечивает более высокую производительность, но неправильную форму порошка.

Вопрос: Какой размер частиц может быть достигнут при распылении металла?

О: В зависимости от метода и рабочих параметров можно получать частицы размером от 10 до 250 мкм. Газовое распыление позволяет получать более мелкие порошки в диапазоне 10-100 мкм.

Вопрос: Какие металлы можно распылять в порошки?

О: Большинство систем сплавов, включая стали, алюминий, титан, никель, кобальт, медные сплавы, могут быть подвергнуты атомизации. Тугоплавкие металлы с очень высокими температурами плавления трудно поддаются распылению.

Вопрос: Сколько стоит система оборудования для распыления металла?

О: Стоимость варьируется от примерно $100 000 для лабораторных установок до нескольких миллионов долларов для крупных промышленных систем, в зависимости от производительности, автоматизации и требований к настройке.

Вопрос: Какие меры предосторожности необходимы при распылении металла?

О: Основные требования включают наличие вентилируемых шкафов, циклов продувки инертным газом, защитных блокировок, адекватных систем локализации мелкодисперсных пирофорных металлических порошков, а также средств защиты персонала.

Вопрос: Чем определяется гранулометрический состав распыляемого порошка?

О: На размер частиц влияют такие факторы, как скорость потока расплава, давление распыляющего газа/воды, конструкция форсунки, температура расплава и скорость охлаждения. Оптимизация этих параметров является ключевым фактором для получения требуемого распределения частиц по размерам.

Вопрос: Каковы основные области применения порошка для распыления металлов?

О: Основные области применения - литье металлов под давлением, аддитивное производство, включая 3D-печать, нанесение покрытий методом термического напыления, прессование и спекание порошковой металлургии, авиакосмические компоненты, биомедицинские имплантаты.

Вопрос: Как часто требуется техническое обслуживание оборудования для распыления металла?

О: Для обеспечения максимальной производительности рекомендуется раз в несколько месяцев проводить плановое профилактическое обслуживание таких подсистем, как газопроводы, водопроводы, сопла, индукционные катушки и защитные блокировки. Расходные материалы могут требовать замены каждые несколько сотен циклов в зависимости от условий эксплуатации.

Заключение

При распылении металлов сплавы превращаются в мелкодисперсные сферические или несимметричные порошки с уникальными свойствами, отвечающими требованиям различных отраслей промышленности. Газовое распыление позволяет более тонко контролировать размер и форму частиц по сравнению с распылением воды в больших объемах.

Для оптимальной работы требуется тщательное проектирование подсистем транспортировки, плавления, распыления и сбора порошка. Авторитетные поставщики предлагают настраиваемое оборудование от небольших научно-исследовательских систем до крупных промышленных установок.

Для обеспечения максимальной производительности, эффективности и безопасности при эксплуатации установок распыления металлов необходимы правильная установка, соблюдение мер безопасности, обучение операторов и регулярное техническое обслуживание. Распыляемые металлические порошки позволяют изготавливать высокоэффективные детали, которые трудно получить традиционными методами металлургии.