Обзор МИМ Производство

Литье металлов под давлением (MIM) — это производственный процесс порошковой металлургии, используемый для производства небольших и сложных металлических деталей в больших объемах.

Ключевые этапы MIM включают в себя:

- Смешивание мелкого металлического порошка со связующим для получения сырья.

- Впрыскивание сырья в форму методом литья пластмасс под давлением.

- Удаление привязки для удаления связующего, оставляя только металлический порошок.

- Спекание для уплотнения порошка в твердый металлический компонент.

MIM сочетает в себе гибкость конструкции литья пластмасс под давлением с прочностью и производительностью обработанных металлов. Это экономически эффективный процесс сложного крупносерийного производства мелких деталей.

Как работает производство MIM

Процесс производства МИМ включает в себя:

- Приготовление сырья путем смешивания и гранулирования мелкого металлического порошка с полимерными связующими.

- Нагрев сырья и литье под давлением с приданием ему желаемой формы.

- Химическое удаление связующего посредством растворителя или термического удаления связующего.

- Спекание открепленного металлического компонента в печи для получения полностью плотной детали.

- Дополнительные операции вторичной чистовой обработки, такие как механическая обработка, сверление, гальваническое покрытие.

MIM позволяет экономично производить компоненты сложной геометрии, с жесткими допусками и превосходными механическими свойствами.

Типы металлов, используемых в МИМ

С помощью технологии MIM можно обрабатывать широкий спектр металлов:

- Нержавеющие стали – 316Л, 17-4ПХ, 410, 420

- Инструментальные стали – Н13, Р20, А2, Д2.

- Магнитные сплавы – Мягкие и твердые ферриты.

- Медные сплавы – Латунь, бронза

- Низколегированные стали – 4100, 4600

- Суперсплавы – Инконель 625, 718.

- Вольфрамовые тяжелые сплавы

- Титановые сплавы – Ti6Al4V, Ti6Al4V ELI

MIM обычно подходит для любого материала, который можно спекать до высокой плотности. Предпочтительны металлы с температурой плавления ниже 1000°С.

Параметры производственного процесса MIM

К критическим параметрам процесса в MIM относятся:

Разработка сырья:

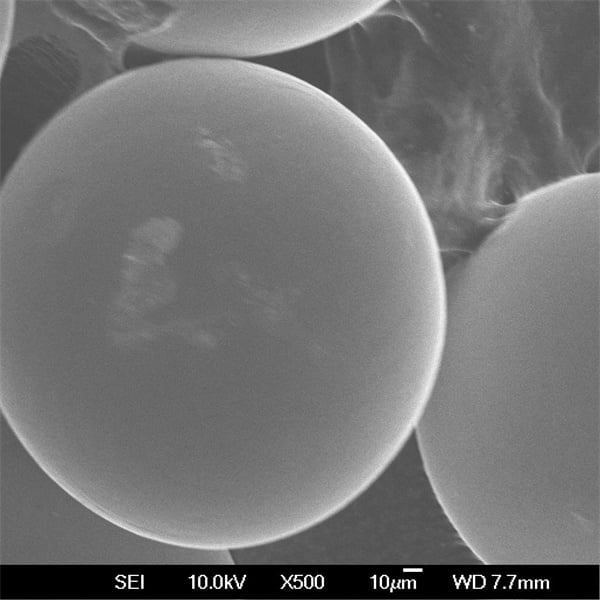

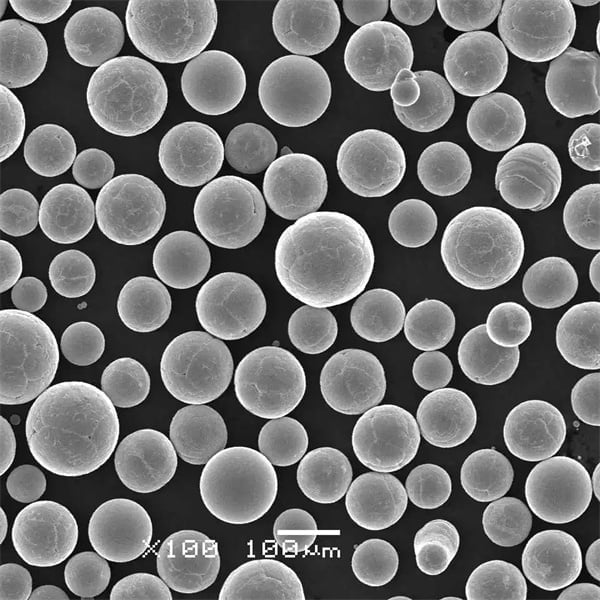

- Морфология порошка, распределение по размерам

- Связующий состав

- Загрузка порошка – обычно 60-65 об1ТП3Т.

- Процесс смешивания – температура, время, атмосфера

Молдинг:

- Материал пресс-формы – предпочтительно инструментальная сталь Р20.

- Температура впрыска, давление, скорость

- Дизайн ворот

- Конструкция системы охлаждения

Облицовка:

- Растворяющее, термическое или каталитическое удаление связующих

- Определение температуры, времени, атмосферы

Агломерация:

- Температурный профиль – этапы удаления связующих, спекания

- Скорость нагрева, время спекания, атмосфера

- Температура и давление спекания

Рекомендации по проектированию MIM и деталям

Процесс MIM обеспечивает свободу проектирования, но необходимо соблюдать некоторые рекомендации:

- Толщина стенки: возможен диапазон 0,3–4 мм.

- Чистота поверхности: после спекания Ra около 1,5 мкм.

- Допуски на размеры: стандартно ±0,5%, но достижимо ±0,1%.

- Предотвращение попадания порошка: отсутствие полностью закрытых внутренних полостей.

- Углы уклона: предпочтителен угол уклона > 1°.

- Усадка при спекании: объемная усадка около 20%.

- Уменьшение дефектов: большой радиус углов сводит к минимуму трещины.

Передовые инструменты моделирования позволяют виртуально оптимизировать процесс MIM во время проектирования, сокращая количество проб и ошибок.

Преимущества МИМ Производство

Ключевые преимущества использования MIM включают в себя:

- Сложная геометрия и жесткие допуски.

- Отличные механические свойства

- Широкий выбор вариантов материалов

- Большие объемы производства при низких затратах

- Минимизирует отходы – процесс почти готовой формы

- Снижение механической обработки и чистовой обработки.

- Интеграция компонентов и консолидация деталей

- Автоматизированный процесс, подходящий для работы при выключенном свете

- Экологичнее, чем механическая обработка

- Масштабируемость от прототипов до полного производства

Преимущества делают MIM подходящим для экономичного производства прецизионных металлических компонентов в больших объемах в различных отраслях.

Ограничения и проблемы MIM

Некоторые ограничения, связанные с MIM:

- Ограниченный размер – обычно <45 г готовой массы на часть.

- Ограничено металлами, способными к спеканию до высокой плотности.

- Требуется обширный опыт в разработке рецептуры сырья.

- Первоначальные затраты на разработку пресс-форм и процессов

- Прямые участки и острые углы склонны к растрескиванию.

- Более длительный срок выполнения по сравнению с другими процессами

- Постобработка часто требуется для достижения окончательных свойств.

- Отсутствие свободы дизайна в некоторых функциях, таких как резьба.

- Вторичная обработка спеченных металлов может оказаться сложной задачей.

При правильном исходном сырье и разработке процесса, адаптированном для конкретного применения, эти проблемы можно преодолеть и использовать весь потенциал технологии MIM.

Применение деталей, изготовленных MIM

MIM находит широкое применение в следующих секторах:

Автомобильная промышленность: Оборудование блокировки, датчики, топливная система и компоненты двигателя.

Аэрокосмическая промышленность: Рабочие колеса, форсунки, клапаны, крепежные детали.

Медицина: Зубные имплантаты, ручки скальпелей, ортопедические инструменты.

Огнестрельное оружие: Спусковые крючки, магазины, затворы, молотки.

Часы: Чехлы, звенья браслетов, застежки и пряжки.

Электрический: Разъемы и выводы для надежности

Типичные размеры деталей варьируются от 0,1 грамма до 110 граммов, при этом наибольшие объемы коммерческого производства составляют соединители, крепежные детали, хирургические инструменты и ортодонтические брекеты.

Анализ затрат на производство MIM

Затраты на производство МИМ включают в себя:

- Разработка сырья – Рецептура, смешивание, характеристика

- Изготовление пресс-форм – Высокоточная обработка пресс-форм.

- МИМ-машина – Крупные инвестиции в капитальное оборудование

- Операция — Работа, коммунальные услуги, расходные материалы

- Вторичные операции – Удаление привязки, спекание, отделка

- Использование материала – Металлический порошок составляет около 601ТП3Т общей стоимости.

- Расходный инструмент – Несколько полостей пресс-формы для обеспечения большого объема

- Объем производства – Затраты на установку амортизируются в зависимости от общего объема

- Соотношение покупки и полета – Только в 2-4 раза по сравнению с другими процессами PM

- Оптимизация дизайна – Простая геометрия с минимальной механической обработкой

Для больших объемов производства MIM обеспечивает очень выгодную стоимость при высоких темпах производства с отличным использованием материала и возможностью получения почти чистой формы.

Выбор МИМ Производство Партнер

Ключевые факторы при выборе поставщика MIM:

- Подтвержденный опыт и многолетний опыт работы с MIM

- Ассортимент материалов – широкий выбор нержавеющей стали, инструментальной стали и суперсплавов.

- Сертификаты качества – ISO 9001, ISO 13485 желательно.

- Возможности вторичной обработки – механическая обработка, термообработка, чистовая обработка поверхности.

- Строгие процедуры контроля качества процессов и продукции.

- Возможности исследований и разработок в области рецептуры сырья и разработки процессов

- Моделирование течения пресс-формы и другие знания в области анализа конструкции

- Навыки управления программами для поддержки проектов клиентов

- Масштабируемая мощность, способная расти вместе с производственными потребностями

- Конкурентоспособные цены с многолетними соглашениями

- Местоположение, обеспечивающее тесное сотрудничество и защиту интеллектуальной собственности

Выбор признанного производителя MIM, специализирующегося на MIM, обеспечит наилучшие результаты по сравнению с обычным цехом металлообработки с ЧПУ.

Плюсы и минусы MIM по сравнению с обработкой с ЧПУ

Преимущества МИМ:

- Превосходная точность размеров и повторяемость

- Сложная геометрия, недостижимая механической обработкой.

- Форма, близкая к чистой, с минимальными отходами материала

- Эффективно масштабируется до очень высоких объемов производства

- Автоматизированный процесс обеспечивает работу 24 часа в сутки, 7 дней в неделю.

- Сокращение времени выполнения заказа после установки

- Значительно снижение затрат на детали при больших объемах

- Свойства соответствуют или превосходят обработанные металлы

Недостатки МИМ:

- Высокие первоначальные затраты на сырье и пресс-форму.

- Ограниченные возможности размера

- Ограниченная свобода дизайна в некоторых функциях

- Меньшие начальные объемы производства неэффективны

- Требуется обширный опыт в разработке рецептуры сырья.

- Вторичные отделочные операции все еще могут потребоваться.

- Более длительное время выполнения заказа и более низкое качество первоначальных прототипов.

Для небольших сложных металлических деталей, производимых в очень больших объемах, MIM становится наиболее эффективным методом производства по времени и затратам.

Сравнение MIM и 3D-печати металлом

Основные отличия MIM от 3D-печати:

| Параметр | MIM | 3D-печать |

|---|---|---|

| Процесс | Литье связующего под давлением + спекание | Сплавление или связывание порошкового слоя |

| Материалы | Широкий ассортимент сплавов | Ограниченные возможности выбора материалов |

| Размер детали | < 45 грамм | До нескольких кг |

| Точность | Отлично, ±0,5% | Умеренный, ±1% |

| Обработка поверхности | Очень хорошо | От среднего до плохого |

| Масштаб производства | От 10 000 до миллионов | Прототипирование средних объемов |

| Стоимость за деталь | Очень низкий | Средний и высокий уровень |

| Вторичная отделка | Может потребоваться | Обычно требуется |

| Время выполнения | Больше времени на разработку процесса | Более быстрые прототипы, но более медленное серийное производство |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Каков типичный допуск для производства MIM?

MIM может надежно обеспечить допуски на размеры ±0,5% с помощью передовых процессов, обеспечивающих допуск ±0,1% для небольших прецизионных компонентов.

Каковы распространенные составы сырья MIM?

Типичное сырье для МИМ состоит из металлического порошка 60-651ТП3Т со связующим веществом 35-401ТП3Т, содержащим такие полимеры, как полипропилен, полиэтилен и полистирол. Воски помогают улучшить текучесть порошка.

Может ли MIM производить детали из нескольких материалов?

Да, MIM может производить композитные и градуированные конструкции путем литья под давлением различного сырья в каждую полость формы или использования связующих с разными температурами плавления.

Какого размера формованную деталь можно достичь с помощью MIM?

Молдинги MIM обычно ограничиваются деталями массой менее 45 граммов и размерами менее 50 мм. Более крупные или тяжелые компоненты становится трудно достаточно заполнить и уплотнить.

Чем MIM отличается от литья под давлением небольших металлических компонентов?

MIM обеспечивает более высокую точность размеров и прочность материала, но литье под давлением имеет более быстрое время цикла. MIM больше подходит для изделий сложной геометрии, тогда как литье под давлением предпочтительнее для более простых форм.