Распыление металла - это специализированная технология, используемая для получения мелкодисперсных металлических порошков с точными размерами и характеристиками частиц. Этот передовой процесс произвел революцию в производстве металлов в различных отраслях промышленности, где в качестве сырья используются высококачественные металлические порошки.

В данном руководстве подробно рассматриваются все аспекты технология распыления металлов. Мы рассмотрим принцип действия, области применения, типы систем распыления, характеристики продукции, анализ затрат, поставщиков, стандарты и многое другое. Если вы хотите внедрить эту технологию или просто узнать о ней больше, в этом руководстве вы найдете все необходимые сведения.

Обзор технологии распыления металлов

Распыление металла - это метод превращения металла в порошок путем дробления расплавленного металла на мельчайшие капли, которые застывают в виде частиц порошка. Он включает в себя следующие основные этапы:

Таяние: Металлическое сырье расплавляется в индукционной или электродуговой печи. Обычно распылению подвергаются такие металлы, как алюминий, медь, железо, никель, титан, кобальт и др.

Распыление: Поток расплавленного металла разбивается на мелкие капли путем воздействия на него высокоскоростных струй воды, воздуха или инертного газа. Для управления размером и формой частиц используются различные распыляющие среды и силы.

Застывание: При охлаждении капли быстро превращаются в частицы порошка. Скорость охлаждения влияет на микроструктуру. Более быстрое охлаждение приводит к образованию более мелких зерен.

Коллекция: Распыленные частицы порошка перед использованием собираются для просеивания, грохочения, отжига, нанесения покрытий и других вторичных процессов.

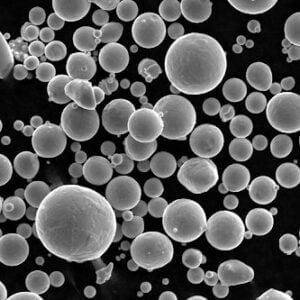

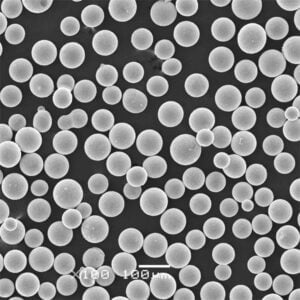

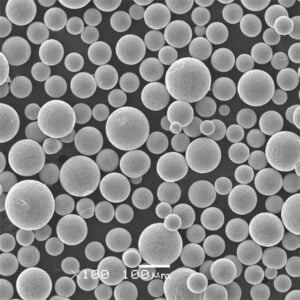

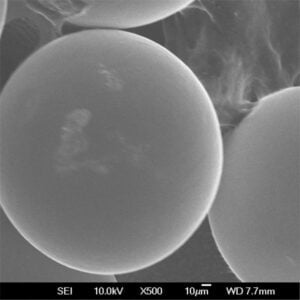

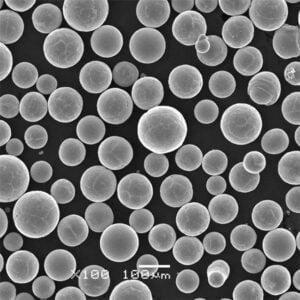

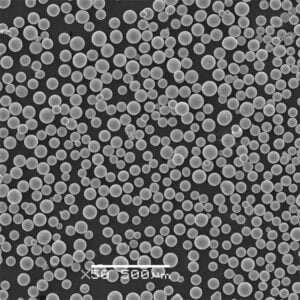

Готовый металлический порошок имеет точно контролируемый гранулометрический состав, как правило, в диапазоне от 10 до 250 мкм. Морфология, состав и микроструктура порошка подбираются в соответствии с требованиями конкретного применения.

К числу основных преимуществ технологии распыления металлов относятся:

- Исключительно тонкий и стабильный контроль размера частиц порошка

- Возможность распыления реактивных сплавов и сплавов с высокой температурой плавления

- Порошки с индивидуальным химическим составом сплава и микроструктурой

- Экономически эффективное производство металлических порошков в больших количествах

- Высокая чистота порошка и низкий уровень загрязнения

Распыление металла позволяет изготавливать высокопроизводительные детали из современных металлических порошков, которые трудно получить обычным литьем, ковкой или механическим легированием.

Рассмотрим различные типы систем распыления, характеристики порошков, области применения и другие аспекты этой технологии.

Типы систем распыления металлов

Для распыления металлов в порошки используется несколько технологий. Метод и система распыления выбираются в зависимости от материала, требуемых характеристик порошка, скорости производства и стоимости.

| Тип распыления | Механизм | Размер частиц | Распространенные металлы |

|---|---|---|---|

| Распыление воды | Струя воды под высоким давлением разбивает поток расплавленного металла | 50 - 250 мкм | Черные сплавы, такие как нержавеющая сталь, инструментальная сталь, низколегированная сталь |

| Газовая атомизация | Для распыления используются струи инертного газа | 10 - 150 мкм | Никелевые, кобальтовые, титановые сплавы; реактивные металлы и металлы с высокой температурой плавления |

| Процесс с вращающимся электродом | Центробежные силы дезинтегрируют расплавленный металл на вращающемся стакане/диске | 5 - 150 мкм | Медь, алюминий, магний, олово, свинец |

| Плазменное распыление | Плазменная дуга плавит и распыляет металлы в сверхтонкие порошки | 5 - 50 мкм | Специальные сплавы, реактивные металлы, такие как титан, цирконий и др. |

Распыление воды

При водяном распылении поток расплавленного металла, выходящий из печи, дезинтегрируется струями высокоскоростной воды, выходящими из множества окружающих его сопел. Струи воды разбивают металл на мелкие капли. Вода также гасит и быстро охлаждает капли, превращая их в твердый порошок.

Этот способ распыления является наиболее распространенным, поскольку его стоимость ниже стоимости оборудования. С его помощью можно получать порошки размером 50-250 мкм из сплавов с относительно низкой температурой плавления, таких как сталь, цинк, олово и т.д. Однако распыление водой может оказаться неэффективным для таких реакционноспособных металлов, как титан, который может вступать в реакцию с водой и кислородом.

Газовая атомизация

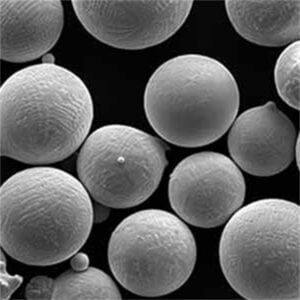

При газовом распылении струи инертного газа, например азота, аргона или гелия, превращают жидкий металл в распыленные капли в контролируемых условиях. Поскольку вода и кислород не контактируют с металлом, окисление сводится к минимуму, что позволяет получать реактивные металлические порошки.

Кроме того, газовые струи обеспечивают более тонкий контроль над размером частиц вплоть до 10-150 мкм. Порошки, распыляемые газом, имеют сферическую морфологию, что предпочтительно для литья металлов под давлением. Однако оборудование сложнее, а эксплуатационные расходы выше, чем при распылении водой.

Процесс с вращающимся электродом

В этом методе поток расплавленного металла выливается на периферию вращающегося электродного диска или чашки. Под действием центробежных сил из металла отбрасываются мелкие капли, которые затем застывают в порошок.

Распыление на вращающемся электроде идеально подходит для цветных металлов с низкой температурой плавления, таких как алюминий, магний, цинк, олово, медь и т.д. При этом образуются металлические порошки в диапазоне размеров 25-150 микрон.

Плазменное распыление

Плазменное распыление использует чрезвычайно высокие температуры плазменной дуги (10 000-15 000°C) для расплавления и распыления реакционноспособных и тугоплавких металлов. Высокая температура плазмы быстро расплавляет и диспергирует металлы с температурой плавления более 2500°C в мелкодисперсные порошки.

Плазменные системы позволяют получать высокосферические порошки размером до 5-50 микрон. Однако для этого требуется очень специализированное оборудование, и такой процесс является дорогостоящим и подходит только для нишевых применений.

Характеристики распыляемых металлических порошков

Различные характеристики распыляемых металлических порошков, такие как размер частиц, форма, химический состав, микроструктура, плотность и т.д., определяют их пригодность для использования в конкретных условиях. Регулируя параметры процесса распыления, можно получить порошки с точными техническими характеристиками.

Размер и форма частиц

- Гранулометрический состав - важнейшая характеристика, влияющая на уплотнение, спекание, производительность.

- Водное и газовое распыление позволяет получать тонкие порошки размером от 10 до 250 мкм. Плазма позволяет получить порошки размером до 5 мкм.

- Форма частиц зависит от метода распыления. Газ и плазма позволяют получить частицы с высокой сферичностью, которые предпочтительнее использовать в сырье для литья металлов под давлением.

| Параметр | Роль и влияние |

|---|---|

| Размер частиц | Влияет на текучесть, плотность упаковки, усадку, спекание, микроструктуру, прочность, качество поверхности |

| Форма частиц | Сферическая форма улучшает текучесть и уплотнение; неправильная форма улучшает механическое сцепление |

Химический состав

- Химический анализ металлических порошков проводится для того, чтобы убедиться в том, что состав находится в заданных пределах для данного сплава.

- Потери летучих элементов, таких как Zn, Mg, при распылении должны быть учтены путем корректировки стартового заряда.

- Незначительные изменения в составе могут резко изменить механические свойства за счет упрочнения твердых растворов, выпадения осадков и т.д.

| Контроль состава сплава | Важность |

|---|---|

| Уровни углерода, кислорода, азота | Влияние на микроструктуру и механические свойства |

| Легирующие элементы | Поддержание заданного химического состава для получения требуемых характеристик |

| Уровни содержания примесей | Влияние на дефекты и качество |

Фазы и микроструктура

- Быстрое затвердевание при распылении приводит к образованию тонких микроструктур с мелкими зернами, расширенной твердой растворимостью, метастабильными фазами и т.д.

- Термообработка и отжиг могут быть использованы для модификации фаз и микроструктуры в соответствии с потребностями применения.

| Параметр | Роль |

|---|---|

| Присутствующие фазы | Влияет на прочность, твердость, пластичность, вязкость, электрические свойства и т.д. |

| Размер зерна | Более мелкие зерна повышают прочность на разрыв и твердость за счет эффекта Холла-Петча |

| Пористость/плотность | Повышенная плотность увеличивает прочность; пористость снижает усталостную прочность |

Химия поверхности

- Химический состав поверхности порошков влияет на их текучесть, плотность упаковки, поведение при спекании и уплотнении в процессе изготовления деталей.

- Отжиг и нанесение сухого покрытия позволяют получить контролируемые поверхностные оксидные слои, оптимизирующие свойства порошка.

| Аспект | Назначение |

|---|---|

| Поверхностные оксиды | Улучшает текучесть; избыток оксидов может ухудшить уплотнение и спекание |

| Смазочные покрытия | Способствует растеканию и уплотнению порошка; влияет на плотность |

| Пассивирующие слои | Снижение реактивности и чувствительности реактивных порошков |

Оптимизация этих характеристик порошка позволяет получать с помощью распыления высококачественные порошки, отвечающие требованиям передовых технологий производства.

Области применения технологии распыления металлов

Распыляемые металлические порошки находят широкое применение в производстве в авиационной, автомобильной, медицинской, электронной, оборонной и других отраслях промышленности. К числу основных областей применения относятся:

Порошковая металлургия

- Компоненты прессов и агломераторов

- Сырье для литья металлов под давлением (MIM)

- Порошки для аддитивного производства для 3D-печати

Литье и сварка

- Распыление порошка для гравитационного и точного литья

- Порошки для пайки, сварочные материалы

Покрытия и термическое напыление

- Порошки для термического напыления износостойких/коррозионностойких покрытий

- Порошковые краски для декоративной и защитной отделки

Уплотнение порошка

- P/M уплотненные изделия, такие как шестерни, подшипники и втулки

- Детали высокой плотности, изготовленные методом холодного/горячего изостатического прессования

Магниты и электроника

- Спеченные редкоземельные постоянные магниты

- Мягкие магнитные компоненты, такие как индукторы, датчики

- Проводящие металлические порошки для паст, экранирование ЭМИ

Химическая и конструкционная упаковка

- Пористые металлические фильтры из спеченных порошковых структур

- Металлические вспененные материалы с высокой площадью поверхности

Атомизированные порошки позволяют изготавливать высокоэффективные детали, превосходящие по своим свойствам традиционные способы производства. Используя предварительно легированные порошки, можно изготавливать детали из очень твердых металлов, таких как инструментальная сталь, кобальто-хромовые и никелевые сплавы.

Критически важные приложения в аэрокосмической, медицинской и автомобильной промышленности в значительной степени зависят от прецизионных деталей, изготовленных из распыляемых порошков, благодаря их исключительным механическим характеристикам и надежности.

Рассмотрим несколько конкретных примеров, демонстрирующих возможности технологии распыления металлических порошков.

Пример 1: Ортопедические имплантаты из титанового сплава

- Биосовместимый титановый сплав Порошок TI-6AL-4V изготовленные с помощью распыления в инертном газе, предотвращают окисление.

- Точный гранулометрический состав обеспечивает отличную текучесть и плотность упаковки при литье металлов под давлением.

- Контролируемый химический состав сплава позволяет получить полностью биосовместимый имплантат с высокой прочностью.

- Тонкая микроструктура, полученная в результате быстрого затвердевания, улучшает усталостные характеристики.

- Имплантаты сложной формы могут быть изготовлены с минимальными затратами.

Пример 2: Детали турбины из никелевого суперсплава

- Распыление в инертном газе предварительно легированных порошков никелевых суперсплавов для аддитивного производства.

- Возможность распыления высокотемпературостойких сверхпрочных сплавов, невозможная при литье.

- Мелкозернистая структура с равномерным распределением упрочняющих частиц.

- Компоненты демонстрируют отличные высокотемпературные механические свойства.

- Замысловатые каналы охлаждения и конструкции, возможные благодаря 3D-печати.

Пример 3: Мягкие магнитные ферритовые детали

- Железный порошок, распыляемый водой, с контролируемым низким содержанием кислорода.

- Оптимизация формы и распределения размеров порошка для уплотнения.

- Прессованные и спеченные компоненты с высокой магнитной проницаемостью, например индукторы.

- Отличные магнитные свойства достигаются благодаря точному химическому контролю.

- Экономическое преимущество по сравнению с ферритовыми магнитами, изготовленными из объемных сплавов.

Приведенные примеры иллюстрируют важнейшую роль технологии распыления металлов в обеспечении высокопроизводительного современного производства в различных отраслях промышленности.

Анализ затрат на распыление металлов

Ниже рассматриваются некоторые факторы стоимости, связанные с процессом распыления металла:

- Капитальное оборудование: Специализированные плавильные печи, емкости для распыления, системы сбора порошка представляют собой основные постоянные затраты. Дополнительное оборудование необходимо для вторичной обработки, такой как просеивание, нанесение покрытий, термообработка.

- Операционные расходы: Расходные материалы, такие как вода, газ, электроэнергия, являются текущими затратами. Техническое обслуживание и рабочая сила увеличивают операционные расходы.

- Сырье и материалы: Расход металла металлургического сортамента для плавки и приготовления сплавов является переменной стоимостью, зависящей от типа и качества материала.

- Урожайность: Выход порошка из процесса распыления влияет на выход готовой продукции. Потери выхода должны быть минимизированы путем оптимизации процесса.

- Производственные мощности: Установленная мощность в зависимости от размера печи, форсунок распыления и т.д. определяет максимальную часовую производительность порошка и влияет на стоимость единицы продукции.

- Контроль качества: Испытания и определение характеристик для обеспечения соответствия порошка техническим условиям также увеличивают производственные затраты.

- Экономия на масштабе: Увеличение объемов производства повышает эффективность затрат за счет более эффективного использования инвестиций в основной капитал.

Выбранная технология распыления также влияет на экономичность:

| Метод распыления | Стоимость оборудования | Стоимость расходных материалов | Выходной коэффициент |

|---|---|---|---|

| Распыление воды | Нижний | Нижний | Средний |

| Газовая атомизация | Высокая | Высокая | Медленный |

| Плазменное распыление | Очень высокий | Очень высокий | Низкий |

Для большинства чувствительных к затратам применений оптимальным является распыление воды. Однако для более сложных сплавов и порошков, несмотря на более высокую стоимость, могут потребоваться газовые и плазменные методы.

Типичный диапазон стоимости распыляемых металлических порошков в зависимости от объема и качества порошка:

| Параметр | Диапазон стоимости |

|---|---|

| Порошок никелевого сплава (газовое распыление) | $50 - $120 за кг |

| Порошок титанового сплава (плазменное распыление) | $270 - $450 за кг |

| Порошок из нержавеющей стали (распыляется водой) | $5 - $30 за кг |

| Порошок на основе железа (распыляется водой) | $2 - $7 за кг |

Несмотря на связанные с этим затраты, атомизация создает огромную ценность, позволяя производить компоненты высокого класса в аэрокосмической, медицинской, автомобильной и других отраслях передовых технологий.

Стандарты и спецификации

Для обеспечения качества и стабильности распыляемых металлических порошков организациями по стандартизации были опубликованы различные стандарты:

ASTM International

- ASTM B215: Стандарт на газовое распыление алюминиевой пудры

- ASTM B964: Стандарт на газовую атомизацию порошков титановых сплавов

- ASTM B819: Стандарт на номинальную кажущуюся плотность металлических порошков и компактов

- ASTM B833: Стандартная спецификация на порошки титановых сплавов для покрытий и колес компрессоров турбокомпрессоров

Стандарты ISO

- ISO 4490: Металлические порошки. Определение содержания кислорода восстановительными методами

- ISO 5832-4: Имплантаты для хирургии - Металлические материалы - Часть 4: Кобальт-хром-молибденовый литейный сплав

Другие стандарты

- SAE AMS 7002: Термическая обработка порошков титановых сплавов

- Стандарт MPIF 35: Стандарты на материалы для металлических деталей, изготовленных методом литья под давлением

- AMS 7016: Металлические порошки, используемые для обработки методом порошковой металлургии (П/М)

Эти стандарты позволяют определить химический состав материала, характеристики частиц, методы отбора проб, процедуры испытаний, уровни приемки качества и другие параметры, относящиеся к металлическим порошкам, получаемым методом распыления.

Соблюдение действующих стандартов очень важно в таких отраслях, как аэрокосмическая и медицинская, где жестко контролируются характеристики материалов и их свойства. Стандарты также обеспечивают общий технический язык между производителями порошков и промышленными потребителями.

Выбор поставщика услуг по распылению металлических порошков

Правильный выбор поставщика - это ключ к получению высококачественных металлических порошков, отвечающих конкретным потребностям производства деталей. Вот некоторые факторы, которые необходимо оценить:

Технические возможности

- Опыт и знания по работе с конкретным сплавом и процессом распыления

- Правильное оборудование и оснащение, соответствующее материалу и мощности

- Строгий контроль качества и возможность проведения испытаний

- Квалифицированная техническая поддержка по настройке и оптимизации

Рекорд производительности

- Доказанный опыт поставок крупным OEM-производителям или производителям порошковой металлургии

- Оценка образцов для подтверждения заявленных характеристик порошка

- Подтверждение удовлетворенности клиентов и наличие лояльной долгосрочной клиентуры

Возможность настройки

- Гибкость в подборе характеристик порошка, таких как размер, форма, химический состав и т.д.

- Открытость к совместным разработкам по производству инженерных порошков

- Различные технологии распыления и вторичной обработки

Надежность бизнеса

- Устоявшаяся компания с устойчивыми финансовыми показателями и стабильным объемом поставок

- Реагирование на потребности, включая своевременные поставки и послепродажную поддержку

- Конкурентоспособная и прозрачная структура ценообразования

- Прочные отношения с поставщиками сырья и материалов

Оценка поставщиков как по техническим, так и по коммерческим критериям позволяет гарантировать получение порошков, стабильно отвечающих производственным и качественным требованиям, по разумной цене.

Преимущества и ограничения распыления металлических порошков

Преимущества

- Постоянный гранулометрический состав до 10 мкм

- Экономически эффективное производство индивидуальных сплавов

- Порошки высокой чистоты с минимальным загрязнением

- Тонкая микроструктура в результате быстрого затвердевания

- Изделия с превосходными механическими свойствами

- Экологически более чистый процесс по сравнению с литьем

- Упрощает производство сложных высокопроизводительных компонентов

- Расширение диапазона производимых сплавов за пределы традиционной плавки

Ограничения

- Высокие капитальные вложения в оборудование

- Ограниченная производственная мощность на одно устройство распыления

- Необходима дополнительная обработка для достижения конечных свойств порошка

- Ограничения по форме и морфологии при распылении воды

- Реактивные материалы требуют контролируемого распыления в инертных средах

- Требования к стабильности и обращению с мелкодисперсными порошками

- Факторы стоимости в настоящее время ограничивают применение

Несмотря на некоторые ограничения, распыление металлов является незаменимой технологией, позволяющей получать специализированные порошки, обеспечивающие существенное улучшение характеристик материалов и возможности изготовления деталей.

Вопросы и ответы

Какой типичный диапазон размеров частиц достигается при газовом распылении?

Газовое распыление позволяет получать очень тонкие и точные металлические порошки, как правило, в диапазоне от 10 до 150 микрон. Регулировка давления газа и конструкции сопла позволяет регулировать размер в диапазоне 10-45 мкм для получения сверхтонких порошков.

Как происходит распыление воды?

При водяном распылении поток расплавленного металла распадается под действием высокоскоростных водяных струй на мельчайшие капли, которые быстро затвердевают, превращаясь в порошок. Струи воды разрушают металл и обеспечивают быстрое охлаждение.

Какие металлы можно распылить в порошок?

Практически все промышленные металлы и сплавы, включая нержавеющую сталь, инструментальную сталь, титановые сплавы, никелевые суперсплавы, алюминиевые сплавы, медь и медные сплавы, могут быть превращены в порошки методом распыления. Даже такие высокореакционные металлы, как титан, цирконий, ниобий, могут быть атомизированы с использованием инертного газа или плазменных технологий.

Каков типичный выход при распылении?

Выход порошка при распылении водой и газом обычно составляет 80-95%. Часть металла теряется в виде частиц, не соответствующих спецификациям по размерам. Более тонкий контроль параметров распыления позволяет увеличить выход. Плазменное распыление дает более низкий выход 50-75% из-за очень высоких температур.