Представьте себе мир, в котором вы можете создавать сложные металлические компоненты с исключительной прочностью, одновременно упрощая процесс производства. Это волшебство порошки из сплавов, упрочняющих спекание. Эти крошечные металлические чудеса революционизируют способы производства деталей для бесчисленных применений. Но прежде чем погрузиться в их мир, давайте немного отмотаем назад.

Функция порошка сплава, упрочняющего спекание

Считайте, что спекание - это "дай пять" на атомном уровне. Вот краткое описание:

- Порошковая сила: Металлические порошки, тщательно изготовленные из различных сплавов, составляют основу.

- Уплотнение - ключевой момент: Эти порошки прессуются под огромным давлением, создавая "зеленую" деталь нужной формы.

- Тепло: Затем зеленая часть подвергается воздействию высоких температур (но ниже температуры плавления металла) в печи. Именно здесь и происходит волшебство.

- Атомная связь: В процессе спекания металлические частицы соединяются между собой на границе атомов, образуя твердую и прочную структуру.

Агломерационное упрочнение: Переход на новый уровень прочности

Теперь добавим к этой истории еще один поворот. При агломерационном упрочнении решающую роль играет стадия охлаждения после спекания. При быстром охлаждении детали происходит металлургическое превращение. Суть такова:

- Трансформация: Быстрое охлаждение задерживает определенные элементы в кристаллической структуре металла, образуя более твердую и прочную фазу, называемую мартенситом. Это как будто поймать мимолетный момент в атомном танце металла, фиксируя его прочность.

Вселенная металлических порошков: Открытие 10 лучших претендентов

Неудивительно, что для спекания используется широкий спектр металлических порошков. Вот 10 наиболее популярных претендентов, каждый из которых обладает своими уникальными достоинствами:

| Металлический порошок | Описание |

|---|---|

| Дисталой А.Е. | Железоуглеродистый сплав, обеспечивающий баланс твердости, обрабатываемости и экономичности. |

| Асталой Мо | Исключительно износостойкая благодаря содержанию молибдена, идеально подходит для зубчатых колес, кулачков и втулок. |

| Фламет 4800 | Высокопроизводительный вариант с превосходной прочностью и вязкостью благодаря высокому содержанию никеля, подходит для шатунов и звездочек. |

| Ancorsteel 85HP | Никель-хром-молибденовый сплав, обладающий высокой прочностью и коррозионной стойкостью, идеально подходит для изготовления клапанов, насосов и крепежных деталей. |

| Hoeganaes DM | Предварительно легированный железный порошок с особыми магнитными свойствами, используемый в электромагнитных компонентах и датчиках. |

| Асталой CrM | Хромомолибденовый сплав, сохраняющий исключительную стабильность размеров при спекании, идеально подходит для сложных геометрических форм. |

| FC-0205 | Экономичный железоуглеродистый сплав, обеспечивающий баланс между доступной ценой и достойной прочностью, подходит для некритичных применений. |

| Асталоид | Хромо-борный сплав образует защитный слой, обеспечивающий превосходную коррозионную стойкость. |

| AMPCOLOY 94M | Сплав с высоким содержанием молибдена, сохраняющий прочность при повышенных температурах, идеально подходит для деталей, подвергающихся тепловому воздействию. |

| Порошки из нержавеющей стали | Различные марки (например, 316L), обеспечивающие коррозионную стойкость наряду с высокой прочностью, идеально подходят для применения в медицине и пищевой промышленности. |

Применение порошок сплава для спекания

Порошки сплавов для спекания - это не просто "один трюк". Они обладают убедительной комбинацией преимуществ, которые делают их предпочтительным выбором для многих областей применения. Давайте разберемся в этих преимуществах:

- Превосходная прочность: По сравнению с традиционным спеканием, процесс быстрого охлаждения при спекании-закалке создает более твердую и прочную микроструктуру. Это позволяет создавать детали, способные выдерживать более высокие нагрузки и напряжения. Представьте себе замену громоздких компонентов на более легкие, упрочненные спеканием альтернативы без ущерба для прочности.

- Повышенная износостойкость: Некоторые легирующие элементы, например молибден, отлично справляются с трением и износом. Это делает детали, упрочненные методом спекания, идеальными для компонентов, испытывающих постоянное движение и контакт, таких как шестерни и втулки. Они могут значительно продлить срок службы этих деталей, сокращая расходы на обслуживание и время простоя.

- Точность размеров: Контролируемый процесс уплотнения и спекания позволяет создавать детали с жесткими допусками и постоянными размерами. Это устраняет необходимость в обширной постобработке, что экономит время и ресурсы. Подумайте о том, что сложные геометрические формы могут быть изготовлены с удивительной точностью.

- Эффективность затрат: Несмотря на то, что первоначальная стоимость металлических порошков может показаться более высокой, агломерационная закалка дает ряд преимуществ с точки зрения экономии. Этот процесс часто исключает необходимость вторичной термообработки, что позволяет сэкономить на энергопотреблении и времени обработки. Кроме того, благодаря высокой точности процесса минимизируются отходы материала.

- Гибкость конструкции: В отличие от традиционных методов обработки, которые ограничены геометрией инструмента, спекание позволяет создавать сложные формы и формы, близкие к сетке. Это открывает двери для инновационных и сложных конструкций компонентов, которые ранее были невозможны.

- Универсальность материала: Как мы видели на примере 10 лучших претендентов, для спекания доступен широкий спектр составов металлических порошков. Это позволяет подобрать свойства материала в соответствии с конкретными требованиями. Нужна исключительная коррозионная стойкость? Для этого есть порошок. Высокотемпературная прочность? Он у вас есть.

Недостатки Порошки сплавов для спекания

Несмотря на ряд преимуществ агломерационного упрочнения, необходимо знать о его ограничениях:

- Материальные ограничения: Не все металлы подходят для агломерационной закалки. Лучше всего этот процесс работает со сплавами, которые легко образуют мартенсит при быстром охлаждении. Это может ограничить выбор материалов для определенных применений.

- Ограничения по размеру деталей: Из-за трудностей, связанных с обеспечением равномерной скорости охлаждения больших деталей, спекание обычно лучше подходит для небольших компонентов. Очень большие детали могут не достичь желаемого уровня твердости по всему объему.

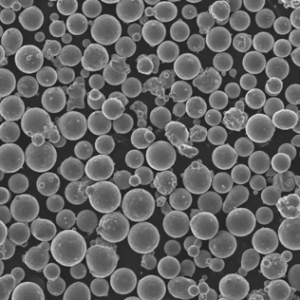

- Учет пористости: По своей природе спекание оставляет в готовой детали некоторую пористость. Хотя упрочнение спекания позволяет уплотнить структуру по сравнению с обычным спеканием, в ней все равно может оставаться определенный уровень пористости. Это может стать проблемой в тех случаях, когда требуется полная непроницаемость для газов и жидкостей.

- Важность управления процессами: Успех спекания зависит от точного контроля над всем процессом, включая выбор порошка, давление уплотнения, температуру спекания и скорость охлаждения. Любые отклонения от этих параметров могут негативно сказаться на конечных свойствах детали.

Области применения порошков сплавов для спекания

Мы уже рассказывали о том, как упрочнение агломерата проявляет себя в автомобильной промышленности и производстве бытовой техники. Но сфера его применения выходит далеко за пределы этих отраслей. Вот более широкий взгляд на разнообразные области ее применения:

| Промышленность | Приложения |

|---|---|

| Аэрокосмическая промышленность: Шестерни, компоненты шасси, легкие конструктивные элементы | |

| Медицина: Хирургические инструменты, зубные имплантаты, клетки для восстановления костей | |

| Огнестрельное оружие: Запчасти для оружия, детали спускового механизма | |

| Оборудование: Инструменты, крепеж, детали замков | |

| Электроника: Разъемы, радиаторы, электромагнитные компоненты | |

| Электроинструменты: Шестерни, компоненты двигателей, детали трансмиссий |

Выбор подходящего порошка сплава для спекания

При таком огромном разнообразии металлических порошков выбор подходящего для вашей задачи может показаться непосильной задачей. Вот несколько ключевых факторов, которые следует учитывать:

- Желаемые свойства: Определите наиболее важные свойства для вашей детали, такие как прочность, износостойкость, коррозионная стойкость или точность размеров.

- Требования к заявке: Учитывайте специфические требования вашего применения, включая условия нагрузки, рабочую температуру и воздействие окружающей среды.

- Стоимостные оценки: Взвесьте первоначальную стоимость порошка и потенциальную экономию от таких факторов, как сокращение этапов обработки и увеличение срока службы деталей.

- Геометрия детали: Сложность геометрии детали может повлиять на выбор порошка. Некоторые порошки обеспечивают лучшую стабильность размеров во время спекания, что делает их идеальными для деталей сложной формы.

Поставщики Порошки сплавов для спекания

Успех вашего проекта по спеканию зависит от наличия высококачественных металлических порошков и сотрудничества с надежным поставщиком. Вот несколько ключевых моментов при поиске поставщика:

- Репутация и опыт: Ищите поставщика с проверенной репутацией в отрасли и опытом работы с порошками сплавов, упрочняющих спекание. Они должны быть в состоянии обеспечить техническое руководство и поддержку на протяжении всего процесса выбора.

- Разнообразие материалов: Поставщик с разнообразным ассортиментом металлических порошков позволит вам изучить различные варианты и найти идеальный вариант для ваших конкретных нужд.

- Меры контроля качества: Строгие процедуры контроля качества имеют первостепенное значение. Убедитесь, что поставщик придерживается промышленных стандартов и может гарантировать постоянство и чистоту своих металлических порошков.

- Техническая поддержка: Наличие доступа к компетентному техническому персоналу поставщика неоценимо. Они могут ответить на ваши вопросы, помочь с выбором материала и предложить помощь в устранении неполадок, если это необходимо.

- Конкурентные цены: Хотя стоимость не должна быть единственным решающим фактором, все же важно получить предложения от нескольких поставщиков, чтобы убедиться, что вы получаете справедливую цену.

Технические характеристики, размеры и марки порошков сплавов для спекания

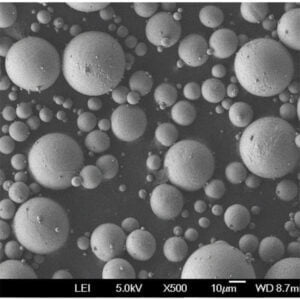

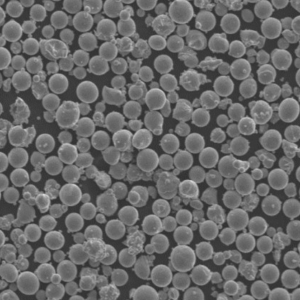

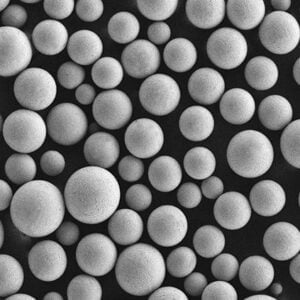

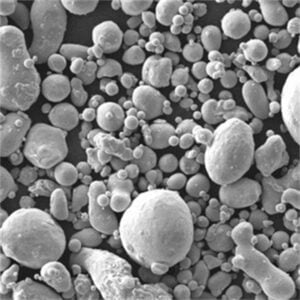

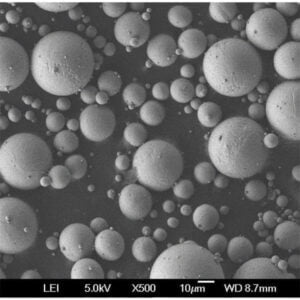

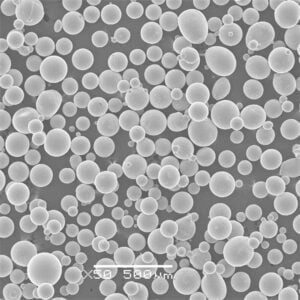

Мир порошков сплавов, упрочняющих агломерат, огромен, в нем есть разные спецификации, размеры и марки. Ниже приведена информация, которая поможет вам сориентироваться в этом ландшафте:

| Недвижимость | Описание |

|---|---|

| Химический состав | Это относится к конкретным элементам и их весовым долям в металлическом порошке. Различные составы обладают разными свойствами. |

| Кажущаяся плотность | Это указывает на вес порошка на единицу объема в его рыхлом, неуплотненном состоянии. |

| Скорость потока | Это позволяет определить, насколько легко порошок течет, что влияет на его пригодность для автоматизированных процессов наполнения. |

| Распределение частиц по размерам | Распределение размеров частиц в порошке может влиять на плотность упаковки и свойства конечной детали. |

| Атмосфера спекания | Для некоторых порошков требуются особые атмосферы (например, инертный газ) во время процесса спекания. |

| Степень порошкообразности | Порошки можно разделить на различные марки, часто обозначаемые буквенной или цифровой системой. Эти марки означают различия в составе, размере частиц и других свойствах. |

| Доступные размеры | Металлические порошки обычно выпускаются в различных стандартных диапазонах размеров частиц, измеряемых в микронах (мкм). |

Ценообразование Порошки сплавов для спекания

Стоимость порошков сплавов для спекания может варьироваться в зависимости от нескольких факторов, включая:

- Состав материала: Экзотические сплавы с редкоземельными элементами обычно стоят дороже обычных железоуглеродистых сплавов.

- Порошок: Более чистые сорта с более жестким контролем размера частиц часто имеют более высокую цену.

- Объем: При покупке больших партий порошка поставщики иногда предоставляют скидки за объем.

- Рыночные колебания: Мировые цены на металлы могут влиять на стоимость сырья, используемого в процессе производства порошка.

Вот общий диапазон для отправной точки (ожидайте значительных колебаний в зависимости от вышеупомянутых факторов):

- Порошки железоуглеродистых сплавов: $2 - $5 за килограмм

- Порошки из низколегированной стали: $3 - $7 за килограмм

- Порошки никелевых сплавов: $5 - $10 за килограмм

- Порошки из нержавеющей стали: $7 - $15 за килограмм

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Каковы преимущества упрочнения агломерата по сравнению с традиционным спеканием?

О: Спекание обеспечивает более высокую прочность, повышенную износостойкость и точность размеров по сравнению с традиционным спеканием. Оно также может быть более экономичным за счет сокращения этапов обработки и минимизации отходов материала.

В: Существуют ли какие-либо ограничения для использования порошков сплавов, упрочняющих спекание?

О: Не все металлы подходят для спекания, к тому же существуют ограничения по размеру деталей. Кроме того, может сохраняться определенный уровень пористости, поэтому для успеха очень важен точный контроль процесса.

Вопрос: Каковы некоторые общие области применения порошков сплавов, упрочняющих спекание?

A: Они широко используются в автомобильной, бытовой, аэрокосмической, медицинской, огнестрельной, аппаратной, электронной и электроинструментальной промышленности для изготовления различных компонентов.

Вопрос: Как выбрать подходящий порошок из сплава, упрочняющего спекание, для моей задачи?

О: Учитывайте желаемые свойства, требования к применению, стоимость и геометрию детали. Проконсультируйтесь с авторитетным поставщиком для получения экспертных рекомендаций.