Аддитивное производство, также известное как 3D-печать, - это революционный способ изготовления деталей и изделий. Одной из наиболее широко используемых технологий аддитивного производства является селективное лазерное плавление (SLM). SLM - это метод сплавления порошкового слоя, в котором используется мощный лазер для выборочного сплавления порошка материала для создания деталей слой за слоем.

SLM позволяет создавать сложные геометрические формы с замысловатыми внутренними элементами непосредственно на основе данных 3D CAD. Она также минимизирует отходы материалов и обеспечивает гибкость конструкции, недоступную при традиционном производстве. Однако SLM требует специализированного оборудования, оптимизированных параметров обработки и понимания характеристик материала.

Это исчерпывающее руководство охватывает все, что вам нужно знать о селективном лазерном плавлении в аддитивном производстве. В нем рассказывается о технологии, типичных используемых материалах, областях применения, преимуществах и ограничениях, спецификациях, поставщиках, стоимости, сравнении с другими методами 3D-печати и многом другом. Читайте дальше, чтобы стать экспертом в области SLM!

Принцип работы SLM 3D-печати

SLM использует сфокусированный лазерный луч для расплавления и сплавления металлических порошков. Детали создаются аддитивно, слой за слоем, на основе нарезки данных 3D-модели CAD. Вот основные аспекты процесса SLM:

Обзор процесса аддитивного производства SLM

| Шаг процесса | Описание |

|---|---|

| Подготовка 3D-модели | Модель CAD преобразуется в тонкие двухмерные срезы, которые используются для направления траектории лазерного плавления. Для обеспечения свесов могут быть добавлены опорные конструкции. |

| Нанесение порошка | Механизм повторного покрытия равномерно распределяет слой металлического порошка по рабочей платформе. |

| Лазерное плавление | Сфокусированный мощный лазер избирательно расплавляет порошок на каждом двумерном срезе, сплавляя частицы воедино и образуя твердое тело. |

| Нижняя строительная платформа | После завершения одного слоя платформа опускается, и сверху насыпается новый порошок. |

| Повторяющиеся шаги | Этапы нанесения порошка, лазерного плавления и опускания повторяются до тех пор, пока деталь не будет готова. |

| Постобработка | Деталь очищается от излишков порошка, после чего может потребоваться снятие опор, очистка, термообработка, обработка поверхности, контроль и т. д. |

Многослойный подход позволяет создавать сложные органические формы с замысловатыми внутренними полостями и туннелями, которые невозможно сделать традиционными методами, такими как литье или механическая обработка из цельных блоков.

SLM также имеет схожие названия, включая селективное лазерное спекание (SLS), прямое лазерное спекание металлов (DMLS) и сплавление в порошковом слое (PBF). Основные аспекты этих процессов, основанных на использовании порошка, по сути, идентичны с небольшими различиями в оборудовании.

Материалы SLM

С помощью технологии аддитивного производства SLM можно обрабатывать широкий спектр металлов, сплавов и керамики. Наиболее часто используются нержавеющие стали, кобальт-хром, титан, алюминий и суперсплавы на основе никеля. Варианты материалов продолжают расширяться по мере развития технологии.

Распространенные материалы и способы применения SLM

| Материал | Приложения |

|---|---|

| Нержавеющая сталь (316L, 17-4PH) | Недорогие прототипы, функциональные металлические детали, такие как клапаны, корпуса насосов |

| Титановые сплавы (Ti-6Al-4V) | Аэрокосмические компоненты, медицинские имплантаты, автомобильные детали |

| Кобальт-хром (CoCr) | Зубные коронки и мосты, ортопедические имплантаты колена/бедра |

| Алюминиевые сплавы (AlSi10Mg) | Легкие беспилотники, аэрокосмические кронштейны, автомобильные прототипы |

| Инконель (IN625, IN718) | Колеса турбокомпрессоров, камеры сгорания, аэрокосмические двигатели |

| Инструментальные стали (H13, мартенситно-стареющая сталь) | Пресс-формы для литья под давлением, формовочные штампы, приспособления для оснастки |

Самый популярный вариант - это Порошок из нержавеющей стали 316L благодаря своей прочности, коррозионной стойкости, высокому качеству отделки и более низкой стоимости по сравнению с экзотическими сплавами.

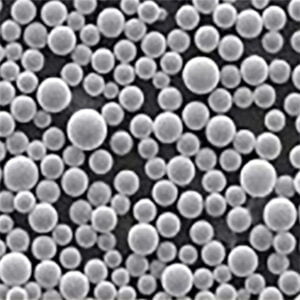

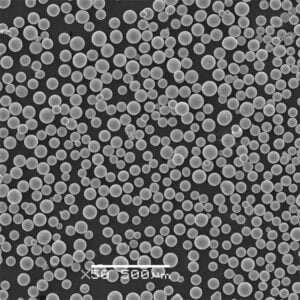

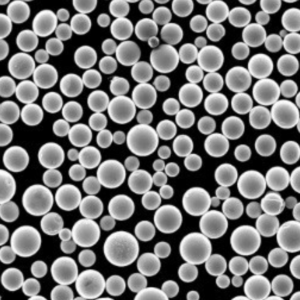

Материалы для SLM проходят строгий контроль качества, а сферические частицы порошка имеют средний диаметр 15-100 микрон. Более мелкие порошки улучшают разрешение, в то время как более грубые создают детали быстрее, но с меньшей точностью.

Приложения УУЗР

SLM используется для изготовления прототипов, индивидуальной оснастки и мелкосерийного производства сложных высокопроизводительных металлических деталей с улучшенными механическими свойствами. Вот некоторые из ведущих областей применения в основных отраслях промышленности:

Области применения аддитивного производства SLM

| Промышленность | Общие области применения SLM |

|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, топливные форсунки, теплообменники, кронштейны конструкций, спутниковые антенны |

| Медицина | Персонализированные имплантаты (тазобедренные, коленные и т.д.), хирургические инструменты, ортодонтическое оборудование |

| Автомобильная промышленность | Прототипы автомобилей, изготовленные на заказ, кронштейны, облегченные рычаги подвески |

| Промышленность | Формы и штампы с конформным охлаждением, оснастка, приспособления для сборки и контроля |

| Нефть и газ | Нестандартные клапаны, насосы, уплотнения, буровое оборудование для работы под высоким давлением |

| Оборона | Беспилотные летательные аппараты, стрелковое оружие, компоненты автомобильной и бронезащиты |

Способность объединять узлы в отдельные детали, быстро настраивать дизайн, сокращать время выполнения заказа с нескольких месяцев до нескольких дней по сравнению с традиционными методами производства лежит в основе растущего использования SLM для производственных приложений в этих отраслях.

Производители SLM-принтеров

Многие компании производят оборудование для SLM, также называемое 3D-принтерами. Основными игроками на рынке профессиональных металлических 3D-принтеров промышленного класса являются:

Ведущие поставщики оборудования для SLM

| Компания | Подробности |

|---|---|

| EOS | Основанная технология SLM, широкий выбор материалов, таких как титан EOS Ti64, широкое применение в аэрокосмической отрасли |

| 3D Systems | Широкая линейка продукции - от настольных до промышленных принтеров |

| GE Additive | Ведущий американский поставщик, струйные и лазерные варианты порошкового напыления |

| Renishaw | Высокоточная оптика для микроприложений, обширные испытания материалов |

| Решения SLM | Надежные машины с автоматизированной обработкой порошка |

| Трампф | Надежное немецкое инженерное наследие в сочетании с лазерами |

| Velo3D | Новый подход без поддержки позволяет создавать новые геометрии |

Хотя первоначальная стоимость оборудования для промышленной SLM-машины составляет от $150 000 до более $1 миллиона, выбор подходящей системы с учетом имеющегося пространства, потребностей в материалах, требований к точности и бюджетных соображений является ключевым. Ведущие производители предлагают различные размеры сборки, многолазерные конфигурации для повышения скорости, специализированные параметры для обеспечения качества и повторяемости при работе с различными сплавами, уровни автоматизации программного обеспечения и многое другое.

Свойства материалов SLM

Детали, напечатанные на станках SLM, обладают уникальными свойствами по сравнению с традиционными методами литья и механической обработки благодаря многослойному производству и быстрому затвердеванию.

Сравнение механических свойств - SLM и традиционное производство

| Недвижимость | SLM Additive Mfg | Традиционное производство |

|---|---|---|

| Плотность | Почти 100% плотный | 99% из литого/кованого металла |

| Отделка поверхности | Видимые линии слоев, Ra 6-14 мкм | Более гладкая поверхность |

| Прочность на разрыв | Обычно 10-20% выше | Низкая прочность |

| Удлинение при разрыве | Уменьшается на 5-15% | Повышенное удлинение |

| Твердость | Улучшение до 2 раз для некоторых сплавов | Низкая твердость |

Высокая скорость охлаждения в процессе SLM, превышающая 106 °C/с, создает более тонкие микроструктуры с метастабильными фазами. Это обеспечивает максимальную плотность при консолидации порошка, а также превосходные механические свойства, такие как повышенный предел текучести и растяжения. Удлинение обычно ниже для деталей, изготовленных методом SLM, поскольку высокая твердость и наличие внутренних напряжений ограничивают пластичность.

Правильная термообработка и горячее изостатическое прессование (HIP) позволяют снять внутренние напряжения и еще больше оптимизировать физические свойства, улучшив их согласованность. В целом SLM позволяет достичь плотности более 99,5% и получить функциональные металлические детали, практически идентичные традиционному производству.

SLM по сравнению с другими видами 3D-печати

Сравнение SLM с другими методами аддитивного производства

| SLM | Струйная обработка вяжущего | FDM | SLA | |

|---|---|---|---|---|

| Материалы | Металлы | Металлы, песчаные формы | Пластмассы | Смолы |

| Необработанные входы | Порошковая кровать | Порошковая кровать | Пленка на катушке | Чан с жидкой смолой |

| Процесс | Лазерная плавка порошка | Порошок для связующего клея | Нагрев и экструзия нити | Лазерное отверждение слоев смолы |

| Ключевое свойство | Высокая плотность | Недорогие металлические формы | Термопласты | Гладкая поверхность |

| Сильные стороны | Сложные металлические детали | Стержни/формы для быстрого литья в песчаные формы | Функциональные прототипы | Гладкая поверхность |

| Слабые стороны | Низкая скорость | Хрупкая низкая плотность | Слабая механика | Ограниченный выбор материалов |

SLM отличается от других методов наплавки порошкового слоя, таких как электронно-лучевое плавление (EBM), более высокой скоростью сканирования, что позволяет создавать детали с меньшими остаточными напряжениями и более высоким разрешением. SLM позволяет получать полностью плотные функциональные металлические детали, в то время как струйная 3D-печать со связующим обеспечивает скорость, но предъявляет больше требований к постобработке. Системы FDM и SLA значительно отстают от оборудования SLM и EBM по доступной прочности материалов.

Технические характеристики SLM

3D-принтеры, использующие технологию селективного лазерного плавления, имеют несколько ключевых параметров, определяющих материалы, точность и размеры деталей, которые могут быть изготовлены.

Основные технические характеристики SLM-машины

| Параметр | Типовой диапазон | Описание |

|---|---|---|

| Мощность лазера | 200-500W | Более высокая мощность повышает скорость сборки, но снижает разрешение мелких деталей |

| Толщина слоя | 20-100 мкм | Более тонкие слои улучшают детализацию, но увеличивают время сборки |

| Размер балки | 50-80 мкм | Размер пятна фокусировки влияет на проработку деталей и управление бассейном расплава |

| Строительный объем | Кубы 100-500 мм | Максимальные размеры деталей, которые может изготовить система |

| Инертный газ | Азот или аргон | Защищает от окисления; аргон позволяет улучшить свойства материала |

| Скорость сканирования | До 10 м/с | Ускоренное сканирование увеличивает время изготовления деталей |

Эти основные параметры станка, а также такие факторы, как встроенный нагрев для предварительного нагрева порошка и контроль скорости охлаждения, позволяют настраивать механические характеристики. Среда камеры с инертным газом также предотвращает окисление, в то время как лазеры пересекают слой металлического порошка тысячи раз за время сборки детали.

Точность и чистота поверхности

Точность размеров и шероховатость поверхности деталей, напечатанных методом SLM, находятся в относительно широких диапазонах в зависимости от выбранных параметров, сложности геометрии, постобработки и техники оператора.

Точность и чистота поверхности при SLM

| Метрика | Диапазон | Описание |

|---|---|---|

| Точность размеров | ± 0,1-0,3% с типичным значением ±50 мкм | Измерение разницы между CAD и изготовленной деталью |

| Минимальная толщина стенки | 0,3-0,5 мм | Самые тонкие элементы, которые можно напечатать |

| Шероховатость поверхности (Ra) | 6-14 мкм | Более высокая шероховатость по сравнению с обработанными деталями |

| Пористость | Плотность <1% | Почти полностью плотные детали при оптимальных параметрах |

| Остаточные напряжения | 50-500 МПа | Должны быть облегчены термической обработкой |

Правильная ориентация, опорные конструкции, предварительный нагрев пластин, оптимизированные стратегии сканирования и последующие этапы обработки, такие как обработка с ЧПУ и полировка, могут улучшить качество обработки. Точность размеров также во многом зависит от правильно откалиброванного оборудования.

Требования к постобработке

После того как система SLM завершает изготовление детали, обычно требуется дополнительная постобработка перед вводом деталей в эксплуатацию. Эти этапы могут включать в себя:

- Извлечение деталей из порошкового пирога

- Ликвидация вспомогательных структур

- Термообработка для снятия напряжения

- Горячее изостатическое прессование (ГИП)

- Шлифование поверхностей, пескоструйная обработка, дробеструйная обработка, полировка

- Неразрушающий контроль

Постобработка направлена на уменьшение шероховатости поверхности, снятие остаточных напряжений, закрытие микропористости, улучшение точности размеров и эстетики.

Конкретные процедуры определяются типом материала, целью производства (прототип или функциональная деталь), требованиями к производительности и необходимыми критическими допусками.

Анализ затрат

Определение окупаемости инвестиций в приобретение и эксплуатацию собственных аддитивных производственных мощностей SLM зависит от многих переменных.

Расходы на УУЗР

| Фактор стоимости | Описание |

|---|---|

| Машинное оборудование | $150k - $1M+ в зависимости от объема сборки, многолазерных опций, дополнительных возможностей, таких как автоматическая обработка и восстановление порошка |

| Требования к помещению | Система подачи инертного газа, фильтры для удаления воздуха, взрывозащищенное исполнение, контроль температуры/влажности |

| Установка и обучение | Обычно 2 недели уходит на настройку, калибровку, обучение работе с программным обеспечением |

| Труд | Работа на станке менее интенсивна, чем при обработке с ЧПУ, но операторы все равно нужны; рекомендуется специалист по CAM |

| Материалы | $100-500 за кг порошка; перерабатываемость варьируется; оптимизированные параметры для каждого сплава |

| Постобработка | Трудозатраты, оснастка, термообработка, обработка поверхностей на условиях аутсорсинга |

| Программное обеспечение | Диапазон $10k-$25k для предварительной обработки, моделирования, приложений удаленного мониторинга |

| Итерации НИОКР | Проверка параметров новых деталей с использованием процесса Agile, необходимого для квалификации |

| Объем заказа | Идеальное решение для малых/средних партий по сравнению с большими объемами литья/формовки |

Взвесьте общие эксплуатационные расходы с такими факторами стоимости, как:

- Свобода дизайна для снижения веса, персонализации, консолидации деталей

- Сокращение времени выполнения заказа с нескольких месяцев до нескольких дней/часов

- Упрощение цепочки поставок с помощью производства по требованию

- Улучшение эксплуатационных характеристик, например, повышение прочности и твердости

- Устойчивое производство с минимальным количеством отходов по сравнению с субтрактивными методами

- Увеличение срока службы дорогостоящих деталей, таких как аэрокосмические и медицинские.

Количественная оценка производительности и инновационных преимуществ имеет решающее значение. С опытом общая стоимость одной детали, произведенной с помощью SLM, может сравняться с обработкой на станках с ЧПУ при небольших объемах производства.

Отраслевые стандарты

Поскольку технология является относительно новой, все еще ведутся работы по внедрению общепромышленных спецификаций, кодов и стандартов для аддитивного производства с использованием SLM.

Ландшафт стандартизации SLM

| Орган по стандартизации | Область применения | Особые стандарты |

|---|---|---|

| ASTM F42 | Процессы аддитивного производства | Методы испытаний, терминология, параметры процесса, окружающая среда, материалы, здоровье и безопасность |

| Америка делает | Стандарты аддитивного производства | Дорожная карта для стандартов AM, охватывающая материалы, процессы, форматы данных для оборонной, авиационной, космической и морской промышленности |

| ISO TC 261 | Стандарты AM | 17 опубликованы, 46 находятся в разработке, охватывая терминологию, процессы, рабочие процессы, QA, окружающую среду, безопасность |

| ASME | Оценка соответствия | Программа для квалификации деталей AM; сертификация процессов AM на соответствие нормам и правилам |

Сертификация по этим стандартам обеспечивает повторяемость и надежность при поставке деталей AM по всей цепочке поставок. Соответствие стандартам также открывает возможности для более широкого внедрения в регулируемых секторах, таких как аэрокосмическая промышленность и медицинское оборудование.

Тематические исследования

Множество компаний используют свободу проектирования и быстрые сроки изготовления SLM для создания более легких и прочных компонентов в самых разных отраслях - от аэрокосмических ракет до автомобилей Формулы 1.

Примеры применения аддитивного производства SLM

| Промышленность | Компания | Часть | Преимущества |

|---|---|---|---|

| Аэрокосмическая промышленность | SpaceX | Камера двигателя SuperDraco | 75% Сокращение затрат за несколько дней против нескольких месяцев |

| Авиация | Боинг | Кронштейны 777X | Консолидированные узлы, облегченный вес 60% |

| Автомобильная промышленность | Bugatti | Тормозной суппорт | Снижение массы на 40%, оптимизация потока жидкости |

| Медицина | Zimmer Biomet | Спинальные имплантаты | Индивидуальные формы, соответствующие анатомии, остеокондуктивные структуры, способствующие врастанию кости |

Эти приложения демонстрируют, что детали, изготовленные с применением технологии SLM, превосходят традиционные производственные ограничения. По мере того как все больше компаний внедряют технологии AM, инновационные возможности продолжают расширяться.

Аддитивное производство с использованием SLM - Вопросы и ответы

Часто задаваемые вопросы по SLM

| Вопрос | Отвечать |

|---|---|

| Как работает SLM-печать? | SLM создает детали слой за слоем из металлического порошка, используя лазерный луч для выборочного расплавления и сплавления материала на основе данных CAD. |

| Какие материалы имеются в наличии? | Наиболее популярны нержавеющая сталь 316L и 17-4, титановый сплав Ti64, кобальтовый хром, алюминий AlSi10Mg, инструментальная сталь, никелевые суперсплавы |

| Каковы основные преимущества перед механической обработкой? | Свобода проектирования для создания легких конструкций, персонализации, консолидации деталей; ускорение сроков изготовления; сокращение отходов; улучшение механических свойств |

| Что определяет качество поверхности? | Разрешение слоя, параметры сборки, ориентация, этапы постобработки, например, дробеструйная обработка. |

| Какой точности может достичь SLM? | Точность размеров ±0,1-0,3% типична для большинства применений, при минимальной толщине стенок около 0,3-0,5 мм. |

| Требует ли процесс SLM поддержки? | Для значительных выступов требуются опорные конструкции в зависимости от ориентации и геометрии |

| Какая постобработка требуется? | Этапы могут включать в себя удаление опор, снятие напряжения, горячее изостатическое прессование, обработку поверхности, например, шлифовку или полировку. |

| Для каких применений подходит SLM? | Быстрые прототипы, нестандартная оснастка, например, зажимные приспособления, и прямые металлические детали для конечного использования в аэрокосмической, медицинской, стоматологической и автомобильной промышленности. |

| Как качество сравнивается с традиционным производством? | При оптимизированных параметрах плотные SLM-детали >99% соответствуют механическим свойствам и сроку службы или превосходят их. |

| Как следует адаптировать дизайн для УУЗР? | Конформные каналы, решетки, оптимизация топологии - все это уникально подходит для АМ. Руководства помогают адаптировать детали. |

В этом FAQ собраны ответы на основные вопросы о селективном лазерном плавлении в аддитивном производстве. SLM позволяет достичь новых показателей производительности благодаря полной свободе проектирования.

Будущее SLM

Внедрение SLM продолжает ускоряться по мере того, как все больше отраслей расширяют границы аддитивного производства. Достижения в области оборудования, программного обеспечения, материалов и процессов качества будут способствовать расширению сфер применения.

Ожидается, что ведущие производители принтеров предложат более широкий выбор специализированных станков для обработки различных сплавов и параметров обработки. Для интегрированного производства также появляются гибридные системы, включающие дополнительные процессы, такие как фрезерование, сверление, контроль. Автоматизированное удаление и восстановление порошка позволит снизить затраты.

Мониторинг в режиме реального времени позволит еще более жестко контролировать процесс и обеспечивать качество по замкнутому циклу. Алгоритмы машинного обучения могут оптимизировать работу здания. По мере укрепления стандартов на основе лучших практик пользователи также получат больше предсказуемости.