Введение

Крюк: Представьте себе, как слой за слоем создаются сложные металлические объекты, как расплавленный металл аккуратно наносится на поверхность, чтобы создать все, что угодно, - от высоченных компонентов ветряных турбин до сложных медицинских имплантатов. Эта захватывающая сфера принадлежит направленному энергетическому осаждению (DED) и проволочно-дуговому аддитивному производству (Wire Arc Additive Manufacturing).WAAM), две революционные технологии аддитивного производства металлов (AM).

Проблема: Выбор между DED и WAAM может оказаться непростой задачей. Оба варианта обладают впечатляющими возможностями, но их нюансы могут существенно повлиять на результаты проекта.

Решение: В этом углубленном исследовании мы рассмотрим DED и WAAM, сравним их основные аспекты, области применения и пригодность для различных сценариев.

Понимание технологии DED

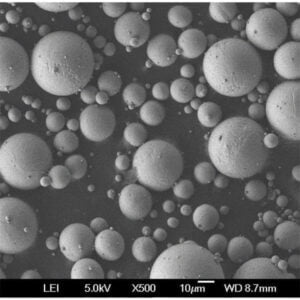

Определение: DED - это широкая категория процессов AM, в которых используется концентрированный источник энергии (лазер, электронный луч, плазменная дуга) для расплавления и сплавления материала (обычно металлического порошка) на сборочной платформе, создавая 3D-объект слой за слоем.

Источники тепла:

Лазерный светодиод: Мощные лазеры обеспечивают точное управление и отличное разрешение, идеально подходящее для сложных геометрических форм. Среди популярных материалов - нержавеющая сталь, титановые сплавы и инконель.

Электронный луч DED: Генерирует высокосфокусированные пучки энергии в вакуумной камере, обеспечивая превосходную глубину плавления и совместимость с реактивными металлами, такими как титан.

Плазменная дуга DED: Используется плазменная горелка для расплавления исходного материала, что обеспечивает более высокую скорость осаждения и экономическую эффективность для больших конструкций, часто с использованием обычной сварочной проволоки.

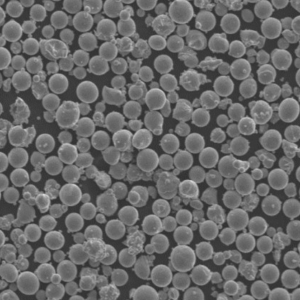

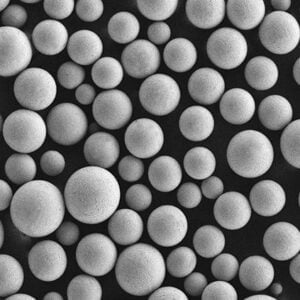

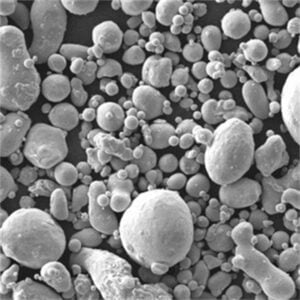

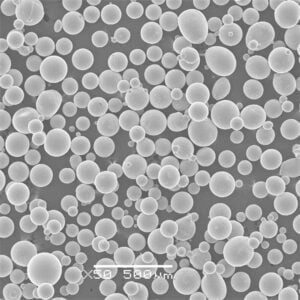

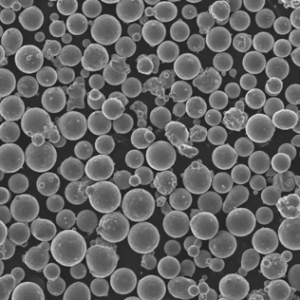

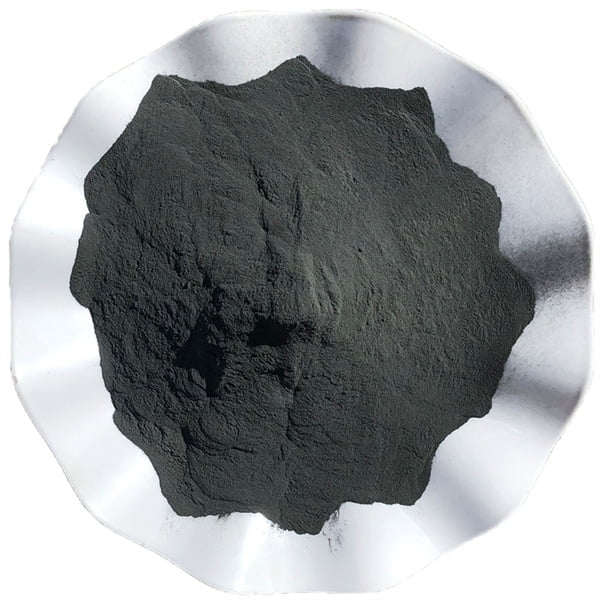

Металлические порошки для DED:

| Металлический порошок | Описание | Преимущества | Ограничения |

|---|---|---|---|

| Нержавеющая сталь 316L | Универсальная аустенитная сталь, известная своей превосходной коррозионной стойкостью, биосовместимостью и высокой прочностью. | Широко используется в аэрокосмической промышленности, медицинских имплантатах и химической обработке. | Может потребоваться постобработка для получения оптимальной поверхности. |

| Инконель 625 | Никель-хромовый суперсплав, известный своей высокотемпературной прочностью, стойкостью к окислению и ползучести. | Используется в сложных аэрокосмических, газотурбинных и ядерных установках. | Дороже обычных сталей. |

| Титан Ti-6Al-4V | Рабочий титановый сплав, обеспечивающий хороший баланс прочности, веса и коррозионной стойкости. | Благодаря своей биосовместимости популярен в аэрокосмической промышленности, биомедицине и спортивных товарах. | Склонны к загрязнению кислородом во время печати, требуют осторожного обращения. |

| Алюминий AlSi10Mg | Сплав, сочетающий хорошую прочность с легкими свойствами и улучшенной литейной способностью. | Используется в автомобильной, аэрокосмической и морской промышленности для снижения веса. | Высокореактивные, требуют инертной газовой среды для печати. |

| Инструментальная сталь H13 | Инструментальная сталь для горячей обработки, известная своей превосходной износостойкостью и горячей прочностью. | Используется для изготовления пресс-форм, штампов и пуансонов, применяемых в процессах обработки металлов давлением и ковки. | Может быть сложным для печати из-за высокого содержания углерода. |

| Никелевый сплав 718 | Высокопрочный никелевый сплав, упрочняющийся в результате осадки, обеспечивающий превосходные механические свойства при повышенных температурах. | Используется в аэрокосмических компонентах благодаря своей прочности и устойчивости к ползучести. | Дороже, чем другие варианты. |

| Медь | Высокопроводящий металл, применяемый в тепловых и электрических целях. | Используется в электрических проводниках, теплообменниках и электронных компонентах. | Склонны к окислению во время печати, что требует мер контроля. |

| Кобальт-хром (CoCr) | Биосовместимый сплав, используемый для изготовления износостойких медицинских имплантатов. | Используется в эндопротезах тазобедренных и коленных суставов благодаря отличной износостойкости. | Может потребовать специального обращения и последующей обработки для оптимизации биосовместимости. |

| Инконель 718C | Разновидность сплава Inconel 625 с улучшенными характеристиками литья и свариваемостью. | Используется в лопатках турбин и других высокотемпературных областях. | По свойствам и ограничениям аналогична Inconel 625. |

Применение DED: Аэрокосмические компоненты, медицинские имплантаты, ремонт изношенных деталей, оснастки и крупных металлических конструкций.

Демистификация WAAM Технология

Определение: WAAM, или Wire Arc Additive Manufacturing, - это вариант DED, в котором используется непрерывная проволочная заготовка и электрическая дуга (обычно газовая дуговая сварка) для расплавления и нанесения материала.

Преимущества:

Эффективность затрат: WAAM использует существующую технологию дуговой сварки и легкодоступную проволоку, что делает его более доступным вариантом по сравнению с порошковыми процессами DED.

Высокие скорости осаждения: WAAM обеспечивает более высокую скорость осаждения благодаря непрерывной подаче проволоки и более высокой плотности энергии дуги, что делает его подходящим для крупномасштабных проектов.

Совместимость материалов: WAAM обеспечивает широкую совместимость материалов с различными распространенными сварочными проволоками, включая:

Сталь: Низкоуглеродистая сталь, нержавеющая сталь (304L, 316L), дуплексная нержавеющая сталь и инструментальные стали.

Алюминий: Алюминиевые сплавы, такие как AlSi10Mg и Al 6061.

Никелевые сплавы: Инконель 625 и никелевый сплав 718.

Другие металлы: Медь, титановые сплавы (ограниченное применение из-за проблем с окислением).

Применение WAAM: Судостроение, строительство (компоненты мостов, балки), крупные сосуды под давлением, ремонт тяжелой техники и быстрое прототипирование крупных металлических конструкций.

Ключевые соображения: DED против WAAM

Скорость печати технологии DED и WAAM Технология отличается

- DED: Обеспечивает более широкий диапазон скоростей печати в зависимости от источника тепла и скорости подачи порошка. Лазерная DED обеспечивает более низкую скорость для высокоточных работ, в то время как плазменно-дуговая DED достигает более высоких скоростей для больших конструкций.

- WAAM: Как правило, отличается самой высокой скоростью осаждения среди DED-процессов благодаря непрерывной подаче проволоки и более высокой плотности энергии дуги.

Материальные затраты на технологию DED и технологию WAAM различны

- DED: Может быть дороже, особенно для процессов с использованием специализированных металлических порошков, таких как инконель, или реактивных металлов, таких как титан.

- WAAM: Как правило, более экономичны благодаря использованию легкодоступной и зачастую более дешевой сварочной проволоки.

Финишная обработка поверхности по технологии DED и технологии WAAM отличается

- DED: Лазерная DED обеспечивает наиболее гладкую поверхность благодаря точному контролю над лазерным лучом. Электронно-лучевая DED также позволяет получить хорошую отделку поверхности. Плазменно-дуговая DED, хотя и быстрее, может потребовать больше постобработки для достижения желаемого качества поверхности.

- WAAM: Обычно дает более грубую отделку поверхности по сравнению с лазерной DED из-за брызг, связанных с процессом дуговой сварки. Однако поверхности WAAM могут быть обработаны или отшлифованы для получения желаемой чистоты.

Области применения различны

- DED: Хорошо подходит для сложных, высокоточных деталей, требующих превосходной обработки поверхности, таких как аэрокосмические детали, медицинские имплантаты и пресс-формы.

- WAAM: Благодаря высокой скорости осаждения и экономичности он отлично подходит для создания крупных металлических конструкций, быстрого прототипирования громоздких деталей, компонентов судостроения и ремонта массивной техники.

Затраты на оборудование для технологий DED и WAAM

- DED: Системы DED, особенно использующие лазеры или электронные пучки, как правило, дороже, чем машины WAAM, из-за сложной технологии.

- WAAM: Системы WAAM часто используют существующую технологию дуговой сварки, что делает их более доступным вариантом DED.

Сравнительная таблица преимуществ и ограничений

| Характеристика | DED | WAAM |

|---|---|---|

| Источник тепла | Лазер, электронный луч, плазменная дуга | Электрическая дуга (газовая дуговая сварка) |

| Сырье | Металлический порошок | Непрерывный провод |

| Скорость осаждения | Варьируется (лазерный DED: медленный, плазменная дуга DED: более быстрый) | Высокая |

| Совместимость материалов | Более широкий спектр материалов, включая реактивные металлы | Преимущественно распространенные материалы для сварочной проволоки |

| Отделка поверхности | Может быть очень гладким (лазерный диод) | Как правило, более грубые |

| Приложения | Сложные детали, медицинские имплантаты, пресс-формы | Крупномасштабные конструкции, быстрое прототипирование, ремонт |

| Стоимость оборудования | Как правило, выше | Как правило, ниже |

| Стоимость материала | Может быть выше для специализированных порошков | Нижняя часть для обычных сварочных проволок |

Выбор между DED и WAAM

Оптимальный выбор между DED и WAAM зависит от конкретных требований вашего проекта:

Для сложных деталей с критической чистотой поверхности и более широким выбором материалов, вероятно, лучше выбрать DED (особенно Laser DED).

Для крупномасштабных, чувствительных к затратам приложений, где приоритетом является скорость осаждения и легкодоступные материалы, WAAM - это то, что нужно.

Дополнительные соображения:

- Сложность проекта: DED превосходно справляется со сложными геометрическими формами.

- Требования к материалам: DED предлагает более широкий выбор материалов, включая реактивные металлы.

- Объем производства: Скорость работы WAAM выгодна при реализации крупносерийных проектов.

- Бюджет: WAAM, как правило, более эффективен с точки зрения затрат.

Будущее DED и WAAM

Технологии DED и WAAM быстро развиваются. Можно ожидать, что будут достигнуты следующие успехи:

- Возможность использования нескольких материалов: DED и WAAM могут объединять функции для нанесения различных материалов в рамках одной сборки для композитных структур.

- Гибридные системы DED/WAAM: Сочетание DED и WAAM в одной машине может обеспечить большую гибкость в выборе материала и скорости осаждения.

- Улучшенный контроль и автоматизация: Усовершенствованное программное обеспечение и интеграция датчиков позволят более точно контролировать процесс печати.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Какая технология быстрее, DED или WAAM?

О: WAAM, как правило, отличается самой высокой скоростью осаждения среди процессов DED. Непрерывная подача проволоки и более высокая плотность энергии дуги в WAAM обеспечивают более быстрое осаждение материала по сравнению с DED, особенно с порошковыми методами DED. Однако при выполнении сложных работ, требующих высокой точности, лазерная DED может достигать умеренных скоростей.

Вопрос: Что дороже - DED или WAAM?

О: WAAM, как правило, является более экономичным вариантом. Вот разбивка:

- Оборудование: Системы WAAM используют существующую технологию дуговой сварки, что делает их более доступными, чем аппараты DED, особенно те, которые используют лазеры или электронные лучи.

- Материал: DED может быть дороже, если вам требуются специализированные металлические порошки, такие как Inconel, или реактивные металлы, такие как титан. В WAAM используется легкодоступная и зачастую более дешевая сварочная проволока.

В: Какая технология обеспечивает более качественную обработку поверхности?

О: DED, особенно лазерная DED, позволяет получить гладкую поверхность благодаря точному контролю над лазерным лучом. Электронно-лучевая DED также дает хорошие результаты. Плазменно-дуговая DED, хотя и работает быстрее, может потребовать больше постобработки для получения желаемого качества поверхности. WAAM обычно дает более грубую отделку по сравнению с лазерной DED из-за брызг, связанных с процессом дуговой сварки. Однако поверхности WAAM можно обработать или отшлифовать для получения более гладкой поверхности.

В: Для каких деталей подходят DED и WAAM?

О: DED и WAAM предназначены для разных областей применения:

- DED: Идеально подходит для сложных, высокоточных деталей, требующих превосходной обработки поверхности, таких как:

- Аэрокосмические детали (лопатки турбин, компоненты двигателей)

- Медицинские имплантаты (замена тазобедренного сустава, зубные протезы)

- Пресс-формы и вставки для оснастки

- WAAM: Превосходно подходит для крупномасштабных металлических конструкций и приложений, где:

- Высокая скорость осаждения имеет решающее значение (компоненты судостроения, мостовые балки)

- Необходимо быстрое прототипирование громоздких деталей

- Экономическая эффективность является основным фактором (ремонт массивной техники)

Вопрос: DED или WAAM более экологичны?

О: И DED, и WAAM можно считать экологически чистыми по сравнению с традиционными субтрактивными технологиями производства, такими как механическая обработка. Вот почему:

- Сокращение отходов материалов: В DED и WAAM используются аддитивные процессы, позволяющие создавать детали слой за слоем с минимальными потерями материала по сравнению с механической обработкой, при которой удаляются излишки материала.

- Потенциал для переработки: Металлические порошки, используемые в DED, потенциально могут быть переработаны и повторно использованы в будущих конструкциях, что минимизирует воздействие на окружающую среду.

В заключение, DED и WAAM - это мощные технологии аддитивного производства металлов с различными преимуществами и областями применения. Понимая их основные принципы, совместимость материалов и пригодность для различных требований к проектам, вы сможете принять взвешенное решение о том, какая технология лучше всего соответствует вашим потребностям. По мере развития этих технологий мы можем ожидать еще больших возможностей и более широкого применения в различных отраслях промышленности.