Порошок сплава K465

Порошок сплава К465 представляет собой сплав на основе никеля суперсплав обладающий высокой прочностью и коррозионной стойкостью при повышенных температурах. Он широко используется в аэрокосмической, энергетической и химической промышленности.

Низкая стоимость заказа

Обеспечиваем низкую минимальную партию заказа для удовлетворения различных потребностей.

OEM И ODM

Предоставление индивидуальных продуктов и услуг по проектированию для удовлетворения уникальных потребностей заказчиков.

Достаточный запас

Обеспечить быструю обработку заказов и предоставить надежный и эффективный сервис.

Удовлетворенность клиентов

Обеспечивать высокое качество продукции, ставя во главу угла удовлетворение потребностей клиентов.

поделиться этим продуктом

Оглавление

Порошок сплава К465: Состав, свойства, области применения и технические характеристики

K465 стал популярным выбором для аэрокосмической, энергетической и химической промышленности, где компоненты подвергаются воздействию высоких температур и агрессивных сред. Он позволяет выполнять 3D-печать сложных геометрических форм, обеспечивая оптимальные эксплуатационные характеристики.

В статье представлена подробная информация о составе, свойствах, применении, технических характеристиках, наличии, обработке и сравнении порошка суперсплава К465 для аддитивного производства.

Состав порошка сплава К465

Номинальный состав порошка суперсплава на основе никеля К465 приведен ниже:

| Элемент | Вес % |

|---|---|

| Никель (Ni) | Баланс |

| Хром (Cr) | 15 – 17% |

| Кобальт (Co) | 9 – 10% |

| Молибден (Mo) | 3% |

| Тантал (Ta) | 4.5 – 5.5% |

| Алюминий (Al) | 5 – 6% |

| Титан (Ti) | 0.5 – 1% |

| Бор (B) | 0,01% макс. |

| Углерод (C) | 0,03% макс. |

| Цирконий (Zr) | 0,01% макс. |

| Ниобий (Nb) | 1% макс. |

Никель составляет основу сплава и обеспечивает гранецентрированную кубическую матрицу для высокотемпературной прочности. Такие элементы, как хром, кобальт и молибден, способствуют упрочнению твердых растворов и обеспечивают закалку осаждением.

Алюминий и титан добавляются для образования гамма-премиальных преципитатов Ni3(Al,Ti), обеспечивающих твердость и сопротивление ползучести до 700°C. Тантал обеспечивает упрочнение твердых растворов и образует карбиды для управления структурой зерна. Бор способствует выпадению сложных карбидов.

Сбалансированный состав порошка никелевого суперсплава К465 позволяет добиться сочетания прочности, пластичности, коррозионной стойкости и свариваемости, необходимых для изготовления высокоэффективных деталей методом аддитивного производства. Оптимизированное содержание легирующих элементов может быть подобрано в зависимости от требований к конечной детали.

Свойства порошка сплава К465

Порошок суперсплава К465, обработанный методом лазерного наплавления порошкового слоя или электронно-лучевого плавления, обладает следующими свойствами в готовом и термически обработанном состоянии:

Механические свойства

| Недвижимость | Состояние после строительства | После термообработки |

|---|---|---|

| Прочность на разрыв | 1050 - 1250 МПа | 1150 - 1350 МПа |

| Предел текучести | 750 - 950 МПа | 1000 - 1200 МПа |

| Удлинение | 10 – 25% | 8 – 15% |

| Твердость | 35 - 45 HRC | 42 - 48 HRC |

- Высокие показатели прочности, сопоставимые с литыми и деформируемыми суперсплавами на основе никеля

- Пластичность, сохраняющаяся после термообработки, позволяет производить некоторые виды формования/штамповки

- Упрочнение осадка гамма-праймерной фазой после обработки раствором

Физические свойства

| Недвижимость | Значение |

|---|---|

| Плотность | 8,1 - 8,3 г/куб. см |

| Температура плавления | 1260 - 1350°C |

| Теплопроводность | 11 - 16 Вт/м-К |

| Коэффициент теплового расширения | 12 - 16 x 10-6 /K |

Высокотемпературные свойства

| Недвижимость | Значение |

|---|---|

| Температура эксплуатации | До 700°C |

| Устойчивость к окислению | Хорошо работает при температуре до 850°C |

| Фазовая стабильность | Сохраняет прочность до 70% температуры плавления |

| Прочность при разрыве при ползучести | 140 МПа при 700°C в течение 1000 часов |

- Сохраняет более половины своей прочности при максимальной температуре эксплуатации

- Устойчивость к окислению и горячей коррозии в среде газовых турбин

- Отличное сопротивление разрыву при ползучести под нагрузкой при высокой температуре

Другие примечательные объекты

- Возможность сварки обычными методами сварки плавлением

- Хорошая шероховатость поверхности и точность размеров при АМ-сборке

- Возможность настройки с помощью различных видов термообработки

- Высокая стойкость к термической усталости и трещинообразованию

Сбалансированный комплекс механических, физических и термических свойств позволяет использовать К465 в экстремальных условиях, характерных для авиакосмических двигателей, энергетических установок и оборудования для химической переработки. Свойства могут быть точно настроены в зависимости от требований конкретного применения.

Применение порошка сплава К465

Основные области применения деталей из суперсплава К465, изготовленных аддитивным способом, включают:

Аэрокосмическая промышленность:

- Футеровки, расширители, пламегасители в реактивных двигателях

- Конструктивные кронштейны, рамы, корпуса, арматура

- Компоненты горячего сечения, такие как лопатки и лопатки турбин

- Ракетные двигательные установки и двигатели космических аппаратов

Выработка электроэнергии:

- Теплообменники, трубопроводы, клапаны, коллекторы в котлах и системах утилизации тепла

- Компоненты тракта горячих газов газовой турбины, такие как сопла, кожухи

- Приемники и коллекторы солнечной энергии

Автомобили:

- Колеса и корпуса турбокомпрессоров

- Коллекторы и компоненты выхлопной системы

Химическая обработка:

- Трубы реформера, реакционные сосуды, компоненты теплообменников

- Трубопроводы, клапаны, насосы для агрессивных химических веществ

- Инструментальная оснастка, например, оправки, приспособления для изготовления деталей из композиционных материалов

Преимущества:

- Выдерживает длительную эксплуатацию при температуре свыше 700°C. Более низкая плотность по сравнению с конкурирующими сплавами

- Стойкость к окислению и коррозии в среде горячих газов

- Снижение массы деталей по сравнению с литыми никелевыми сплавами

- Позволяет создавать сложные оптимизированные геометрии, невозможные при литье

- Объединение нескольких деталей в один печатный компонент

- Экономия отходов материалов по сравнению с субтрактивными методами

- Сокращение сроков выполнения заказа по сравнению с традиционной обработкой

K465 часто используется в качестве замены более тяжелых и дорогостоящих суперсплавов в авиакосмических двигателях и наземных энергетических установках. Порошок сплава может быть подобран таким образом, чтобы соответствовать требованиям, предъявляемым к экстремальным температурам, давлению и коррозионным условиям эксплуатации.

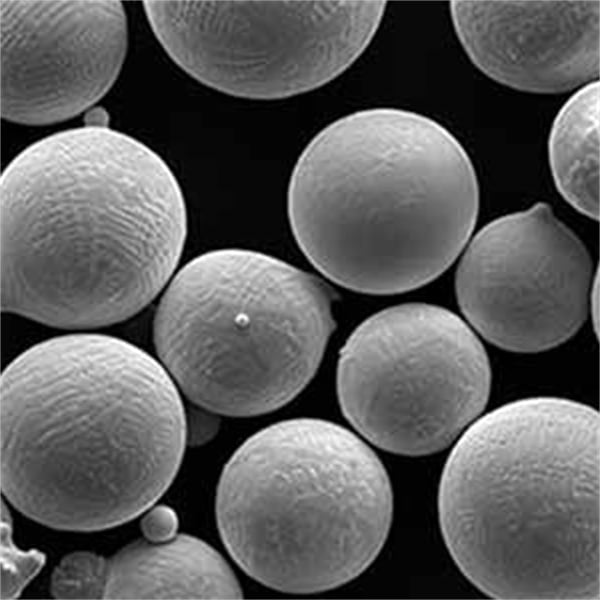

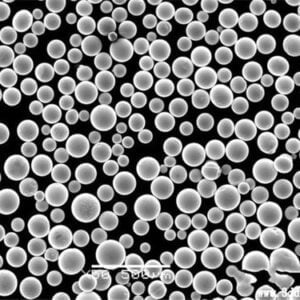

Технические характеристики порошка сплава К465

Порошок сплава К465 для процессов AM поставляется различными производителями со следующими номинальными характеристиками:

| Параметр | Спецификация |

|---|---|

| Распределение частиц по размерам | 15 - 53 мкм |

| Содержание кислорода | 0,05% макс. |

| Содержание азота | 0,05% макс. |

| Морфология | Сфероидальный |

| Кажущаяся плотность | 4,0 - 4,5 г/куб. см |

| Плотность отвода | 4,5 - 5,0 г/куб. см |

| Расход | 15 - 25 с/50 г |

- Гранулометрический состав порошка, оптимизированный для процессов AM

- Высокая текучесть порошка обеспечивает равномерное нанесение слоя

- Низкое содержание кислорода сводит к минимуму риск возникновения дефектов при сборке

- Сферическая морфология обеспечивает хорошую упаковку и плотность слоя порошка

Дополнительные требования:

- Для предотвращения загрязнения порошок следует обрабатывать в инертной атмосфере

- Для обеспечения хорошей текучести порошка содержание влаги не должно превышать 0,1 мас.%

- Срок временного хранения до 1 года в герметичной таре с аргоном

- Открытые емкости должны быть использованы в течение 1 недели во избежание разложения

Соблюдение спецификаций порошка по размеру, форме, химическому составу и обращению с ним является критически важным для получения высокоплотных деталей AM с ожидаемыми механическими свойствами.

Наличие порошка сплава К465

Порошок суперсплава K465 можно приобрести у таких крупных поставщиков, как:

| Производитель | Название продукта |

|---|---|

| Praxair | TA1 |

| Столярная присадка | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Стеллит AM K465 |

Порошок сплава продается в различных объемах - от контейнеров по 1 кг для научно-исследовательских целей до контейнеров по 1000 кг для производственных объемов. Цены варьируются в пределах $90-150 за кг в зависимости от количества и производителя.

Сроки выполнения работ на поставку обычно составляет 2-8 недель после подтверждения заказа. При нестандартном распределении частиц по размерам и специальной обработке может потребоваться более длительный срок выполнения заказа.

Необходимо внимательно следить за запасами порошка K465 и заказывать его заблаговременно, до того как он закончится. Нехватка порошка может привести к дорогостоящему простою АМ-машины. Для поддержания запасов следует рассмотреть возможность распределения заказов по времени.

Обработка порошка сплава К465

Диапазоны параметров для процессов AM:

| Процесс | Температура предварительного нагрева | Толщина слоя | Мощность лазера | Скорость сканирования | Расстояние между люками |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 мкм | 195 - 250 W | 600 - 1200 мм/с | 0,08 - 0,12 мм |

| EBM | 1000 - 1100°C | 50 - 200 мкм | 5 - 25 мА | 50 - 200 мм/с | 0,1 - 0,2 мм |

- DMLS = прямое лазерное спекание металлов

- EBM = Электронно-лучевое плавление

- Более широкий диапазон параметров позволяет гибко оптимизировать качество обработки поверхности, время сборки или механические свойства

- Предварительный нагрев снижает остаточные напряжения; для EBM они выше из-за более высоких температур

- Более низкая скорость сканирования повышает плотность, но увеличивает время сборки

- Мелкое расстояние между штрихами уменьшает пористость, но требует большего количества проходов сканирования

Постобработка:

- Снятие деталей со сборочной плиты с помощью проволочной резки EDM

- Удаление остатков порошка с помощью дробеструйной обработки стеклянными шариками

- Термообработка для снятия напряжения при температуре 870°C в течение 1 часа

- HIP-обработка при 1160°C под давлением 100 МПа в течение 4 часов

- Термообработка с закалкой при температуре 760°C в течение 10 часов

Преимущества постобработки:

- HIP закрывает внутренние пустоты и минимизирует пористость

- Термическая обработка позволяет снять остаточные напряжения и достичь оптимальной твердости

- Выход плотных деталей, близких к 100%, с механическими свойствами, эквивалентными литым и кованым

- Дополнительное горячее изостатическое прессование (ГИП) и термическая обработка могут еще больше улучшить свойства

Выбор параметров, опорные конструкции, ориентация сборки, этапы постобработки оптимизируются в зависимости от используемой технологии AM и требуемых свойств.

Сравнение K465 с другими порошками суперсплавов

K465 против Inconel 718

| Сплав | K465 | Инконель 718 |

|---|---|---|

| Плотность | Выше | Нижний |

| Прочность на разрыв | Похожие | Похожие |

| Температура эксплуатации | на 100°C выше | До 650°C |

| Стоимость | В 2 раза дороже | Более экономичный |

- K465 выбирается для работы при более высоких температурах, когда повышение стоимости оправдано

- Инконель 718 более экономичен для применения при низких температурах

K465 против Haynes 282

| Сплав | K465 | Haynes 282 |

|---|---|---|

| Технологичность | Лучше | Более сложный |

| Теплопроводность | Выше | Нижний |

| Температура эксплуатации | Похожие | Похожие |

| Стоимость | Похожие | Похожие |

- K465 легче поддается лазерной печати и постобработке без трещин

- Haynes 282 более склонны к образованию трещин при сборке

K465 против CM 247 LC

| Сплав | K465 | CM 247 LC |

|---|---|---|

| Плотность | Нижний | Выше |

| Прочность | Похожие | Похожие |

| Пластичность | Выше | Нижний |

| Стоимость | Нижний | Выше |

- K465 обладает лучшим сочетанием прочности и пластичности

- Более дешевая альтернатива сплавам CM 247 LC

K465 в сравнении с Inconel 625

| Сплав | K465 | Инконель 625 |

|---|---|---|

| Температура эксплуатации | Выше | До 700°C |

| Коррозионная стойкость | Умеренный | Отличный |

| Стоимость | Выше | Нижний |

| Доступность | Более ограниченный | Легкодоступность |

- Inconel 625 выбирают там, где коррозионная стойкость важнее высокотемпературных возможностей

- K465 предпочтителен для деталей реактивных двигателей, работающих при экстремальных температурах

Понимание того, в чем К465 превосходит или не превосходит альтернативные варианты, помогает при выборе материала для компонентов АМ. Сплав может быть подобран таким образом, чтобы сместить баланс между стоимостью, доступностью, технологичностью и свойствами.

Порошок сплава К465 - часто задаваемые вопросы

Вопрос: Какие этапы предварительной обработки необходимы для порошка K465?

Ответ: Порошок K465 необходимо просушить в течение 1-4 часов при температуре 100-150°C для удаления влаги, впитавшейся при транспортировке и хранении. Просеивание в диапазоне 20-63 мкм позволит избавиться от крупных частиц, которые могут вызвать проблемы с повторным нанесением покрытия.

Вопрос: Требует ли K465 последующей обработки горячим изостатическим прессованием (HIP)?

Ответ: HIP рекомендуется, но не обязателен для K465. Он помогает закрыть внутренние пустоты и достичь максимальной плотности и механических свойств. Как правило, HIP проводится при 1160°C под давлением 100 МПа в течение 4 часов.

Вопрос: Какие виды термообработки могут быть использованы для изменения свойств K465?

О: Для оптимизации прочности и пластичности используется обработка раствором при 1150°C плюс однократное или двукратное старение при 700-850°C. Быстрое охлаждение после обработки раствором улучшает свойства.

Вопрос: Можно ли сваривать сверхпрочный сплав К465 для ремонтных целей?

Ответ: Да, K465 можно сваривать с использованием присадочного металла ER NiCrMo-10. Для восстановления свойств после сварки требуется обработка раствором при 1175°C и старение при 845°C.

Вопрос: Какие производственные дефекты могут возникнуть при сборке K465?

Ответ: Отсутствие пористости при плавлении, трещины между слоями, расслоение и деформация - это потенциальные дефекты, требующие оптимизации параметров. Низкий предварительный нагрев и более высокая скорость сканирования повышают риск.

Вопрос: Какие методы финишной обработки могут применяться для деталей K465, изготовленных аддитивным способом?

О: Механическая обработка, дробеструйное упрочнение, химическое травление и электрополировка позволяют улучшить шероховатость поверхности. Это облегчает контроль NDE и повышает усталостную прочность.

Вопрос: Требует ли порошок сплава К465 особых мер предосторожности при хранении?

О: Порошок K465 быстро поглощает влагу, поэтому хранить его необходимо в герметичных контейнерах, продуваемых аргоном. Для предотвращения деградации используйте порошок в течение 1 недели после вскрытия контейнера.

Вопрос: Какие меры предосторожности необходимо соблюдать при работе с порошком K465?

О: Порошок K465 не воспламеняется, но может вызвать раздражение кожи/глаз. Используйте защитные перчатки, одежду, защитные щитки. Избегайте вдыхания и установите надлежащую вентиляцию.

Заключение

Порошок никелевого суперсплава К465 находит все большее применение в аддитивном производстве, позволяя получать легкие и высокопрочные детали со сложной геометрией. Его сбалансированный состав обеспечивает эффективное сочетание механических свойств, стойкости к окислению, термической стабильности и свариваемости. Благодаря этим свойствам K465 может применяться в аэрокосмических силовых установках, наземном энергетическом оборудовании и аппаратуре химической промышленности, работающей при длительных высоких температурах.

Понимание ниши, в которой K465 превосходит такие альтернативы, как Inconel 718 или Haynes 282, позволяет правильно выбрать материал. Для получения оптимальной микроструктуры и характеристик необходим тщательный контроль параметров процесса АМ, качества порошка, термообработки и горячего изостатического прессования. По мере дальнейшего развития возможностей аддитивного производства такие материалы, как K465, откроют новые возможности для создания высокотемпературных компонентов нового поколения с увеличенным сроком службы.

Получить последнюю цену

О компании Xmetto

Категория продукта

ГОРЯЧАЯ РАСПРОДАЖА

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.