Översikt

Järnpulver för höga temperaturer är specialiserade metallpulver tillverkade av järnbaserade legeringar som är utformade för att fungera vid förhöjda temperaturer över 850°C utan att snabbt förlora styrka. Konventionella järn- och stålpulver oxiderar och försämras snabbare över denna tröskel.

Genom att noggrant skräddarsy pulverkemi och processbehandlingar förbättras hållfastheten vid höga temperaturer och miljöbeständigheten. Viktiga tillämpningsområden som kräver sådana extremt termiska strukturmaterial är fordons- och flygindustrin, utrustning för kraftgenerering och kemisk processindustri.

Typer av Järnpulver för höga temperaturer

| Typ | Produktionsmetod | Viktiga egenskaper | Tillämpningar (på grund av hög temperaturprestanda) |

|---|---|---|---|

| Karbonyljärnpulver | Nedbrytning av järnpentakarbonylånga vid höga temperaturer | - Hög renhet (>99% Fe) - Sfärisk partikelmorfologi - Slät yta - Tät storlekskontroll - Mjuka magnetiska egenskaper | - Högpresterande magnetiska komponenter (t.ex. induktorer för högfrekvenstillämpningar) - Mjuka magnetkärnor för transformatorer och motorer - Mikrovågsabsorbenter - Katalysatortillämpningar tack vare hög ytarea |

| Elektrolytiskt järnpulver | Elektrolys av järnkloridlösningar | - Mycket hög renhet (ofta över 99,5% Fe) - Täta, sfäriska partiklar - Utmärkt flytbarhet - Hög kompressibilitet | - Mjuka magnetkärnor för högfrekvenstillämpningar som transformatorer och induktorer - Elektroniska komponenter som kräver hög renhet (t.ex. elektromagnetisk skärmning) - Additiv tillverkning av komplexa metalldelar med nära nätform - Tillämpningar som utnyttjar god elektrisk ledningsförmåga vid förhöjda temperaturer |

| Vattenatomiserat järnpulver | Smält järn bryts ned till fina partiklar med hjälp av högtrycksvattenstrålar | - Hög produktionshastighet - Lägst kostnad bland högtemperaturjärnpulver - Relativt hög syrehalt - Oregelbundna partikelformer - Bred partikelstorleksfördelning | - Applikationer där kostnaden är en viktig faktor (t.ex. vissa formsprutningsprocesser för metall) - Delar som kräver god bearbetbarhet efter sintring - Högtemperaturlödning på grund av syre - Applikationer som gynnas av oregelbunden partikelpackning (t.ex. vissa filtermedier) |

| Vakuumglödgat järnpulver | Ytterligare bearbetning av andra järnpulver (ofta vattenatomiserade) genom glödgning i en vätgasatmosfär | - Förbättrar baspulvrets egenskaper (t.ex. minskar syrehalten, förbättrar partikelformen) - Skräddarsydda egenskaper baserat på utgångspulvret | - Applikationer som kräver en balans mellan kostnad och prestanda vid höga temperaturer (t.ex. vissa mjukmagnetiska komponenter) - Additiva tillverkningsprocesser där specifika pulveregenskaper krävs - Lödningsapplikationer som kräver goda prestanda vid förhöjda temperaturer |

Produktionsmetoder för högtemperaturpulver

| Metod | Beskrivning | Fördelar | Nackdelar | Typiska material som produceras |

|---|---|---|---|---|

| Atomisering av gas | Smält metall sönderdelas i fina droppar med hjälp av en höghastighetsström av inert gas | - Pulver med hög renhet - Sfärisk partikelmorfologi - Smal storleksfördelning - God flytbarhet - Lämplig för en mängd olika material | - Hög energiförbrukning - Relativt dyrt jämfört med vissa andra metoder - Potential för oxidbildning i vissa material | - Högtemperaturlegeringar (t.ex. nickel-superlegeringar, titanaluminider) - Svårsmälta metaller (t.ex. volfram, molybden) - Verktygsstål |

| Atomisering av vatten | Smält metall delas upp i droppar med hjälp av högtrycksvattenstrålar | - Hög produktionstakt - Låg kostnad - Kan användas för ett brett spektrum av material | - Oregelbunden partikelform - Bred partikelstorleksfördelning - Högre syrehalt jämfört med gasatomisering | - Låglegerade stål och järn - Rostfria stål (för vissa tillämpningar) - Pulver för formsprutning av metall (MIM) |

| Plasmaatomisering | Smält metall sprutas in i en plasmaström med hög temperatur och hög hastighet, vilket leder till snabb stelning | - Ultrafina pulver (<10 mikrometer) - Sfäriska partiklar - Snäv storleksfördelning - Potential för att producera metastabila faser | - Mycket hög energiförbrukning - Begränsad produktionskapacitet - Komplex och dyr process | - Amorfa metallpulver - Högpresterande legeringar för flyg- och turbintillämpningar |

| Nedbrytning av karbonyl | Termisk nedbrytning av metallkarbonyler (metallföreningar som innehåller kolmonoxid) vid höga temperaturer | - Pulver med hög renhet - Sfärisk partikelmorfologi - Tät kontroll över partikelstorlek och morfologi | - Begränsad till ett fåtal metaller som bildar stabila karbonyler (t.ex. järn, nickel) - Komplex och relativt långsam process | - Järnpulver med hög renhet för magnetiska tillämpningar - Katalysatormaterial |

| Elektrolys | Avsättning av metall från ett smält salt eller en vattenlösning med hjälp av elektrisk ström | - Pulver med mycket hög renhet - Täta, sfäriska partiklar - Utmärkt flytbarhet | - Begränsad produktionstakt - Hög kostnad - Kan användas för ett begränsat antal material | - Elektrolytiskt järnpulver för högpresterande magnetiska komponenter - Kopparpulver för elektriska applikationer |

Legeringstyper och sammansättningar

Det finns fyra huvudkategorier av specialpulver av järnlegeringar som är avsedda för långvarig användning vid temperaturer över 850°C:

Pulver av austenitiskt rostfritt stål

Legeringar som 316L, 304L och 301L rostfritt stål innehåller nickel för att bibehålla en austenitisk FCC-kristallstruktur upp till 1100°C och krom för oxidationsbeständighet genom skyddande kromia (Cr2O3)-ytfilmer vid höga temperaturer.

| Legeringselement | Roll | Vikt % Område |

|---|---|---|

| Nickel (Ni) | Stabilisator av austenit | 8 – 12% |

| Krom (Cr) | Oxideringsbeständighet | 16 – 18% |

| Mangan (Mn) | Styrka och kornförädling | Upp till 2% |

| Kväve (N) | Förstärkning | 0.1 – 0.25% |

Fördelar: Utmärkt "varmhållfasthet", lätt att komprimera och sintra, lägre kostnad än superlegeringar.

Begränsningar: Krypbenägenhet över 1000°C, ej lämplig för dynamiska applikationer med hög belastning.

Järnlegeringar med hög nickelhalt

Nickel-järnlegeringar som innehåller 25-60 viktprocent nickel ger en optimal kombination av hållfasthet, seghet och korrosionsbeständighet vid höga temperaturer. Nickeltillsatser saktar dramatiskt ner diffusionshastigheten och minskar skadliga mikrostrukturella förändringar upp till 1150°C.

Andra viktiga legeringselement är

| Legeringselement | Roll | Vikt % Område |

|---|---|---|

| Nickel (Ni) | Förstärkning av fast lösning | 25 – 60% |

| Krom (Cr) | Oxideringsbeständighet | 10 – 25% |

| Kobolt (Co) | Förbättrar mekaniska egenskaper vid höga temperaturer | 10 – 25% |

| Molybden (Mo) | Krypbeständighet | 2 – 6% |

Fördelar: Oöverträffad mekanisk prestanda vid 1100°C+, långsammare nedbrytningskinetik. Termiskt stabil mikrostruktur.

Begränsningar: Mycket höga legeringspriser, svårigheter att kontrollera porositeten, vilket kräver HIP-förtätning.

Oxiddispersionsförstärkta järnlegeringar

I oxiddispersionsförstärkta legeringar är mycket fina (50-100 nm) inerta yttriumoxidpartiklar inbäddade i materialmatrisen. Dessa oxider i nanoskala hindrar dislokationsrörelser och bibehåller därmed hållfastheten över 1000°C.

| Legeringselement | Roll | Vikt % Område |

|---|---|---|

| Yttriumoxid (Y2O3) | Nanooxidpartiklar som ger termisk stabilitet | 0.25% – 1% |

| Krom (Cr) | Miljömässig resistens | Upp till 20% |

| Aluminium (Al) | Förbättrar dispersionen av oxider | Upp till 4% |

Fördelar: Exceptionell mikrostrukturell stabilitet och kryphållfasthet vid 1100°C+ driftförhållanden.

Begränsningar: Mycket hög kostnad, bearbetningssvårigheter - tillverkas traditionellt genom mekanisk legering och konsolidering.

Legeringar av järnaluminid (FeAl)

Järnaluminidlegeringar med aluminiumhalt 10- 40% ger utmärkt oxidations- och sulfidationsbeständighet upp till 900°C genom bildandet av ett hållbart skyddande toppskikt av aluminiumoxid (Al2O3). Krom hjälper till att skydda ytan.

| Legeringselement | Roll | Vikt % Område |

|---|---|---|

| Aluminium (Al) | Oxideringsbeständighet | 10 – 40% |

| Krom (Cr) | Förbättrar motståndskraften mot miljöpåverkan | 5 – 10% |

| Kol, Zr (C, Zr) | Förstärkare av hårdmetall | Upp till 0,5% |

Fördelar: Stor miljöstabilitet, lägre densitet än stål, enkel tillverkning i förhållande till superlegeringar.

Begränsningar: Hållfasthetsförlust över 750°C, dåligt krypmotstånd, pålagda spänningar ökar pestfenomen.

Produktionsmetoder

Speciella tekniker används för att producera skräddarsydda pulver av högtemperaturjärnlegeringar med lämpliga egenskaper:

Atomisering av gas

- Kontrollerad snabbkylning av den smälta metallströmmen gör att legeringselementen stannar kvar i lösningen i stället för att bilda utfällningar

Sfäroidisering av plasma

- Oregelbundna pulver från vattenatomiseringsprocesser smälts om med hjälp av en plasmabrännare och återsolidifieras till sfäriska pulver som är idealiska för AM-metoder

Flera cykler Sinter-kross

- Pulver komprimeras upprepade gånger vid höga temperaturer, krossas och siktas för att förfina pulverfördelningen, vilket är idealiskt för MIM-processbarhet

Mekanisk legering

- Kulfräsning av elementära metallpulver skapar nanodispergerade partikel- och klusterdistributioner i ODS-legeringar

Raffinering av karbonyl

- Producerar metallpulver med extremt hög renhet när billigare produktionsmetoder leder till kontaminering

Jämförelse av produktionsmetoder

| Metod | Renhetsnivåer | Syrehalt | Morfologiska alternativ | Genomströmning (ton/år) |

|---|---|---|---|---|

| Atomisering av gas | Måttlig | <1000 ppm | Mestadels sfärisk | Hög >20.000 |

| Atomisering av vatten | Låg | 2000-4000 ppm | Oregelbunden | Mycket hög >50.000 |

| Sfäroidisering av plasma | Medium | 500-2000 ppm | Sfärisk | Låg <5.000 |

| Mekanisk legering | Hög | <1500 ppm | Variabel partikelform | Låga hundratal |

| Karbonylprocessen | Extremt hög | <200 ppm | Sfärisk/nodulär | Hög >25.000 |

Karakteriseringsmetoder

Flera analysmetoder är viktiga för att kvalificera pulverlegeringar för höga temperaturer:

Kemisk sammansättning

- Spektrografiska och våtkemiska tekniker identifierar elementära beståndsdelar och mängder - nödvändigt för verifiering av legeringsdesign

- Kol-, svavel-, syre- och kväveinnehåll visar processinducerad kontaminering som påverkar materialets prestanda

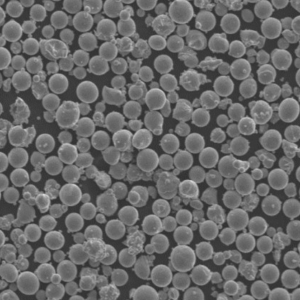

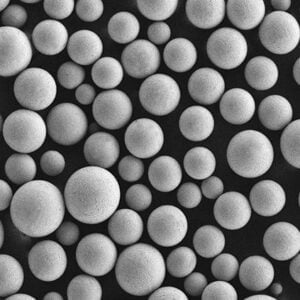

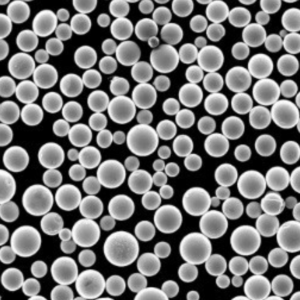

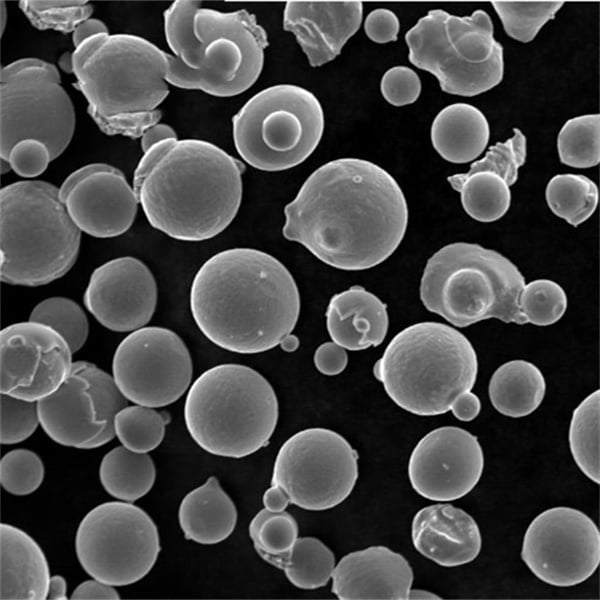

Partikelstorlek och morfologi

- Partikelstorleksanalysatorer med laserdiffraktion bestämmer hela granulometrin från 10 nm till 3 mm storlek

- SEM-bilder visualiserar form, ytegenskaper, satellitpartiklar och porositet, vilket är användbart för bedömning av byggprocessens lämplighet och defektanalys

Kristallografi

- XRD visar närvarande faser, utfällningstillstånd, kvantitativ analys av kristallina egenskaper

- Bedömer effekterna av termisk exponering på fasfraktioner genom mikrostrukturell utveckling

Testning av pulveregenskaper

- Hallflödesmätning, skenbar densitet och kompressibilitet kvantifierar pulvrets beteende för att underlätta hantering och konsolidering

Tillämpningar och användningsområden för högtemperaturpulver

| Tillämpningsområde | Pulvertyp (exempel) | Använda nyckelegenskaper | Fördelar |

|---|---|---|---|

| Additiv tillverkning av metall (AM) | Gasatomiserade nickel-superlegeringar, vattenatomiserade rostfria stål | - Sfärisk morfologi för god flytbarhet - Smal storleksfördelning för jämn deponering - Högtemperaturprestanda för tillverkning av funktionella delar | - Möjliggör skapande av komplexa komponenter med nära nätform - Skräddarsydda materialegenskaper för specifika applikationer - Minskat spill jämfört med traditionell subtraktiv tillverkning |

| Högpresterande magnetiska komponenter | Karbonyljärnpulver, elektrolytiskt järnpulver | - Hög renhet för låga energiförluster - Sfärisk morfologi för god kärndensitet - Mjuka magnetiska egenskaper för effektiv energiöverföring | - Förbättrad effektivitet i transformatorer, induktorer och motorer - Lägre driftstemperaturer och lägre bullernivåer - Miniatyrisering av enheter tack vare bättre magnetisk prestanda |

| Lödning vid hög temperatur | Vattenatomiserat järnpulver, gasatomiserade nickellegeringar | - Kontrollerad smältpunkt för lödning av olika material - Förekomst av oxider (i vissa pulver) för förbättrad vätning och vidhäftning - Hög temperaturhållfasthet för robusta fogar | - Sammanfogning av olika metaller och legeringar - Skapande av starka, läckagesäkra tätningar i tuffa miljöer - Tillämpningar inom flyg-, fordons- och kraftverksindustrin |

| Termiskt sprutade ytbeläggningar | Vattenatomiserade aluminiumlegeringar, gasatomiserade nickel-superlegeringar | - Brett utbud av smältpunkter för olika beläggningsapplikationer - Oregelbundna partikelformer för mekanisk förankring - Hög temperaturbeständighet för skydd av substrat | - Förbättrat slitage- och korrosionsmotstånd - Värmeisolering - Återställande av slitna komponenter - Tillämpningar i motorer, turbiner och värmeväxlare |

| Formsprutning av metall (MIM) | Vattenatomiserade stål, förlegerade pulver | - Fin partikelstorlek för komplicerade detaljgeometrier - God flytbarhet för jämn formfyllnad - Kontrollerade pulveregenskaper för dimensionsnoggrannhet | - Kostnadseffektiv produktion av komplexa metalldelar med nära nätform - Hög hållfasthet och densitet kan uppnås - Tillämpningar inom fordons-, medicin- och elektronikindustrin |

| Katalytiska tillämpningar | Karbonyljärnpulver, gasatomiserade övergångsmetaller | - Hög ytarea för effektiva katalytiska reaktioner - Kontrollerad porstruktur för selektiv katalys - Skräddarsydd partikelmorfologi för förbättrad katalysatoraktivitet | - Utsläppskontroll i avgassystem för bilar - Kemiska processreaktioner - Produktion av rena bränslen och förnybar energi |

Specifikationer och kvaliteter

Pulverlegeringar för höga temperaturer måste uppfylla minimikrav på kemi, renhet, partikelkaraktäristik och egenskaper:

| Funktion | Beskrivning | Viktiga överväganden |

|---|---|---|

| Materialets sammansättning | Pulver för höga temperaturer finns i en mängd olika material, vart och ett med distinkta egenskaper som passar för specifika applikationer. Vanliga material inkluderar: Nickelbaserade legeringar: Med exceptionell oxidationsbeständighet och hållfasthet vid höga temperaturer är den idealisk för komponenter till jetmotorer, värmeväxlare och gasturbiner. Koboltbaserade legeringar: De är kända för sin slitstyrka och värmestabilitet och används ofta i skärverktyg, turbinblad och biomedicinska implantat. Rostfria stål: Ger en balans mellan korrosionsbeständighet och hög temperaturprestanda, lämplig för avgasgrenrör, pannor och utrustning för livsmedelsbearbetning. Verktygsstål: Ger exceptionell hårdhet och slitstyrka vid förhöjda temperaturer, perfekt för formar, matriser och stansar. Eldfasta keramer: Har överlägsen värmeisoleringsförmåga och används ofta i ugnsinfodringar, deglar och raketmunstycken. | Materialvalet är beroende av det avsedda användningsområdet. Tänk på faktorer som högsta driftstemperatur, önskade mekaniska egenskaper (hållfasthet, slitstyrka), oxidationsbeständighet och kompatibilitet med den omgivande miljön. |

| Partikelstorlek och distribution | Pulverpartiklarnas storlek och fördelning påverkar i hög grad appliceringsprocessen och slutproduktens egenskaper. Finare pulver (10-45 mikrometer): Förbättrar ytfinishen och ger tunna, släta beläggningar. Väl lämpad för elektrostatisk spraydeponering och applikationer med fluidiserad bädd. Grövre pulver (45-150 mikrometer): Ger bättre flytbarhet och kan skapa tjockare beläggningar. Mer lämpad för press- och sintertekniker. | Partikelstorleken är avgörande för att uppnå önskad beläggningstjocklek och estetik. En balanserad fördelning säkerställer effektiv applicering och minimerar spill. |

| Flytbarhet | Hur lätt pulvret flyter är avgörande för en konsekvent applicering och effektiv användning. Pulver med god flödesförmåga gör det möjligt att på ett smidigt sätt mata in pulvret i sprutpistoler och behållare, vilket minimerar klumpbildning och blockeringar. | Otillräcklig flytbarhet kan leda till ojämnheter i appliceringen, ojämna beläggningar och produktionsförseningar. Tillverkarna använder ofta tillsatser eller justerar partikelstorleksfördelningen för att optimera flödet. |

| Skenbar densitet | Detta avser pulvervikten per volymenhet, vilket påverkar faktorer som lagringskrav, behållarkapacitet och beläggningstjocklek. * Pulver med hög skenbar densitet: Erbjuder fördelar i form av effektiv lagring och kräver potentiellt mindre material för att uppnå en viss beläggningstjocklek. * Pulver med låg skenbar densitet: Kan kräva större lagringsutrymmen men kan vara lättare att hantera och skapa tjockare beläggningar med en enda applicering. | Den skenbara densiteten påverkar materialhantering, lagringsbehov och beläggningens effektivitet. Valet av rätt densitet beror på applikationskrav och tillgänglig utrustning. |

| Smältpunkt och värmeutvidgning | Smältpunkten bestämmer den högsta användbara temperaturen för pulvret, medan termisk expansion bestämmer dimensionsförändringar vid uppvärmning. * Pulver med hög smältpunkt: Tål extrema temperaturer, vilket gör dem lämpliga för krävande applikationer som komponenter till raketmotorer. * Pulver med låg termisk expansion: Minimera dimensionsförändringar under uppvärmningscykler, vilket är avgörande för att bibehålla exakta toleranser i miljöer med höga temperaturer. | Att förstå dessa egenskaper är avgörande för att säkerställa att pulvret klarar den avsedda driftstemperaturen utan att kompromissa med funktionalitet eller dimensionsstabilitet. |

| Motståndskraft mot korrosion | Pulvermaterialets förmåga att motstå nedbrytning från miljöfaktorer som oxidation eller kemiska angrepp är avgörande för långsiktig prestanda. Pulver med hög korrosionsbeständighet: Behåller sin integritet i tuffa miljöer, perfekt för applikationer som utsätts för kemikalier, hög luftfuktighet eller saltstänk. Lägre korrosionsbeständiga pulver: Kan kräva ytterligare ytbehandlingar eller skyddsbeläggningar för förlängd livslängd. | Valet av korrosionsbeständighet beror på de förväntade exponeringsförhållandena. Genom att välja ett mycket korrosionsbeständigt pulver kan slutproduktens livslängd förlängas. |

Kostnadsanalys av högtemperaturpulver

| Faktor | Beskrivning | Påverkan på kostnader |

|---|---|---|

| Materialtyp | Som tidigare nämnts finns högtemperaturpulver i olika material, vart och ett med olika prispunkter. Nickelbaserade legeringar: Generellt sett de dyraste på grund av deras exceptionella högtemperaturprestanda och komplexa tillverkningsprocesser. Koboltbaserade legeringar: Ligger ofta i samma prisklass som nickelbaserade legeringar, men kan variera beroende på kobolthalt och önskade egenskaper. Rostfria stål: Vanligtvis mer prisvärda än nickel- eller koboltbaserade legeringar, vilket ger en balans mellan kostnad och prestanda. Verktygsstål: Kan variera i kostnad beroende på de specifika legeringselementen och önskade egenskaper. Generellt billigare än nickel- eller koboltbaserade alternativ. Eldfasta keramer: Vissa eldfasta keramer har utmärkt värmebeständighet och kan därför vara relativt billiga, särskilt vanliga material som aluminiumoxid. Mer specialiserade keramer eller keramer med hög renhet kan dock vara betydligt dyrare. | Materialvalet påverkar avsevärt den totala projektkostnaden. Utvärdera noggrant prestandakraven mot budgetbegränsningarna. |

| Pulverets renhet | Renhetsgraden i ett högtemperaturpulver påverkar direkt dess egenskaper och pris. Pulver med hög renhet: Erbjuder överlägsna prestandaegenskaper som ökad styrka, förbättrad oxidationsbeständighet och bättre sintringsbeteende. De är dock dyra på grund av de komplexa reningsprocesser som krävs. Pulver med lägre renhetsgrad: Kan vara tillräckligt för vissa applikationer där maximala prestanda inte är avgörande. Dessa pulver är vanligtvis mer kostnadseffektiva. | Överväg avvägningen mellan att uppnå önskad prestanda och kostnadseffektivitet. I vissa fall kan en liten minskning av renheten vara acceptabel om den leder till betydande kostnadsbesparingar. |

| Partikelstorlek och distribution | Pulverpartiklarnas storlek och fördelning kan påverka både materialkostnaden och bearbetningskostnaderna. Finare pulver: Kräver i allmänhet mer komplexa och energiintensiva tillverkningsprocesser, vilket leder till en högre kostnad per viktenhet. Grövre pulver: Även om de potentiellt är billigare att producera, kan de kräva ytterligare bearbetningssteg (t.ex. slipning) för att uppnå önskad partikelstorleksfördelning för specifika applikationer, vilket potentiellt uppväger en del av den initiala kostnadsfördelen. | Genom att optimera partikelstorleken för den valda applikationen kan man hitta en balans mellan material- och bearbetningskostnader. |

| Minsta orderkvantitet (MOQ) | Många leverantörer fastställer minsta orderkvantiteter (MOQ) för högtemperaturpulver. Stora MOQs: Kan leda till betydande initiala kostnader, särskilt för mindre vanligt förekommande eller specialiserade pulver. Mindre MOQs: Kan vara tillgängliga till ett högre pris på grund av den ökade hanteringen och administrationen som krävs för mindre partier. | Tänk på projektkraven och potentialen för slöseri. Om en stor MOQ inte utnyttjas fullt ut kan du undersöka alternativa leverantörer som erbjuder mindre kvantiteter eller samarbeta med andra användare för att dela en större order. |

| Leverantörens rykte och läge | Pulverleverantörens rykte har stor betydelse för kostnaderna och projektets framgång. Välrenommerade leverantörer: Genom att införa stränga kvalitetskontrollåtgärder säkerställer du konsekventa materialegenskaper och minimerar risken för att få oanvändbara pulver. Denna tillförlitlighet kan ha ett högt pris. Mindre etablerade leverantörer: Kan erbjuda lägre priser men kan sakna rigorösa rutiner för kvalitetskontroll, vilket kan leda till högre kassationsgrad eller inkonsekventa resultat. | Utvärdera noggrant leverantörens kvalifikationer och prioritera jämn kvalitet framför potentiellt lägre initialkostnader. |

| Leverans Ledtid | Den tid det tar för pulvret att levereras kan påverka projektets tidsramar och potentiellt påverka kostnaderna. Kortare ledtider: Kan kräva alternativ för expedierad leverans, vilket kan vara dyrare. Längre ledtider: Kan vara mer kostnadseffektivt men kräver noggrann planering och lagerhantering för att undvika produktionsförseningar. | Utvärdera avvägningen mellan kostnad och projektplan. Om ledtiderna är kritiska bör du undersöka möjligheterna till snabb leverans eller buffertlager för att minska eventuella förseningar. |

För- och nackdelar med högtemperaturjärnlegeringar

| Funktion | Fördel | Nackdel |

|---|---|---|

| Kostnadseffektivitet | Jämfört med andra högtemperaturmaterial som nickel- eller koboltbaserade superlegeringar har järnbaserade legeringar en betydande kostnadsfördel. Järn är ett lättillgängligt grundämne, vilket gör att dessa legeringar i allmänhet är billigare att producera. | Även om järnlegeringar för höga temperaturer är kostnadseffektiva uppnår de inte alltid samma prestandanivå som vissa nickel- eller koboltbaserade alternativ när det gäller högsta driftstemperatur eller specifika mekaniska egenskaper. |

| Oxideringsbeständighet | Vissa järnlegeringar kan uppvisa god oxidationsbeständighet vid måttliga temperaturer (upp till cirka 700 °C). Legeringselement som krom och aluminium hjälper till att bilda ett skyddande oxidskikt som hindrar ytterligare oxidation. | Oxidationsbeständigheten hos järnlegeringar är i allmänhet sämre än hos nickel- eller koboltbaserade superlegeringar, som kan bibehålla sin integritet vid mycket högre temperaturer. Järnlegeringar kan kräva ytterligare ytbehandlingar eller ytbeläggningar för förlängd livslängd i starkt oxiderande miljöer. |

| Hållfasthet och krypmotstånd | Även om de inte är i nivå med de bästa legeringarna kan vissa järnlegeringar ge tillräcklig styrka och krypbeständighet vid förhöjda temperaturer. Specifika legeringselement som molybden och vanadin kan förbättra dessa egenskaper, vilket gör dem lämpliga för olika industriella tillämpningar. | Järnlegeringars högtemperaturhållfasthet och krypmotstånd är vanligtvis sämre än hos nickel- eller koboltbaserade superlegeringar. För applikationer som kräver exceptionell prestanda vid extrema temperaturer kan andra materialalternativ vara nödvändiga. |

| Svetsbarhet och maskinbearbetning | Järnbaserade legeringar erbjuder i allmänhet god svetsbarhet och maskinbearbetning jämfört med vissa andra högtemperaturmaterial. Detta innebär enklare tillverkning och lägre totala bearbetningskostnader. | Även om järnlegeringar är svetsbara och bearbetningsbara kan de kräva särskilda svetstekniker eller bearbetningsförfaranden för att undvika att deras egenskaper försämras i svetsfogen eller att de utsätts för bearbetningsspänningar. |

| Återvinningsbarhet | Järn är en av de mest återvunna metallerna i världen. Järnlegeringar för höga temperaturer kan potentiellt återvinnas i slutet av sin livslängd, vilket minimerar miljöpåverkan och ger en viss grad av materialhållbarhet. | Återvinningsprocessen för komplexa järnlegeringar kan vara mer komplicerad jämfört med rent järn, och faktorer som legeringselement och ytföroreningar kan påverka återvinningsbarheten. |

Vanliga frågor

F: Vilken är den typiska partikelstorleksfördelningen som används för högtemperaturpulver av rostfritt stål i metall AM?

S: För pulverbäddfusionsprocesser som selektiv lasersmältning (SLM) och elektronstrålesmältning (EBM) är det vanliga intervallet storleksfraktioner på 15 μm - 45 μm. Finare fördelningar kan förbättra upplösningen men försämrar pulverspridningen under skiktdeponering och minskar flödesegenskaperna.

F: Vilka kylhastigheter för gasatomisering bevarar optimala legeringspulversammansättningar?

S: För bästa kombination av kemiskt kvarhållande och lämplig pulvermorfologi används ofta stelningshastigheter mellan 1000 - 3000°C per sekund för högtemperaturpulver av rostfritt stål och superlegeringar.

Fråga: Varför är höga halter av oxidpartiklar skadliga i järnlegeringar som används vid höga temperaturer?

S: Under drift kan närvarande oxider förgrovas och migrera och bilda mindre skyddande och mindre stabila oxidpopulationer som resulterar i snabbare angrepp från oxiderande, sulfiderande, uppkolande eller klorerande miljöer - vilket minskar komponenternas livslängd. Noggrann bestämning och kontroll av syrenivåer baserat på maximala exponeringstemperaturer och driftsförhållanden är nödvändigt vid legeringsutveckling.

F: Vilka metoder kan användas för att öka pulverdensiteten till >95% teoretiskt?

S: Varm isostatisk pressning används ofta på högtemperaturkomponenter av rostfritt stål eller superlegeringar efter den första AM- eller MIM-tillverkningen för att eliminera kvarvarande porer och skapa materialprestanda som ligger nära smideslegeringarnas i samma förstärkta värmebehandlade tillstånd. Mekanisk robusthet säkerställs genom nära teoretiska densiteter.

F: Varför är kvävekontroll under 1000 ppm kritisk i kopparlegeringar med hög hållfasthet och hög ledningsförmåga?

S: Kväveupptagning bildar mycket hårda, spröda nitridfaser som drastiskt sänker den termiska och elektriska ledningsförmågan och minskar funktionaliteten i applikationer för termisk hantering, samtidigt som formbarheten och duktiliteten minskar under tillverkningen.