Inledning

Har du någonsin undrat hur vissa material kan klara extrema förhållanden medan andra misslyckas kapitalt? Hemligheten ligger ofta i avancerade beläggningstekniker, och en av de mest anmärkningsvärda bland dem är HVOF-sprutning (High Velocity Oxy-Fuel). Men vad är egentligen HVOF-sprutning? Hur fungerar det? Vad är det som gör det så speciellt? Låt oss dyka in i denna fascinerande värld där vetenskap möter hög prestanda.

Översikt över HVOF-sprutning (High Velocity Oxy-Fuel)

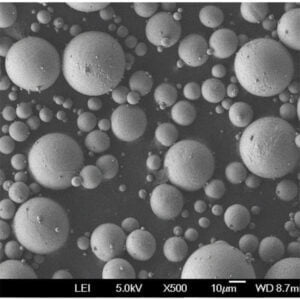

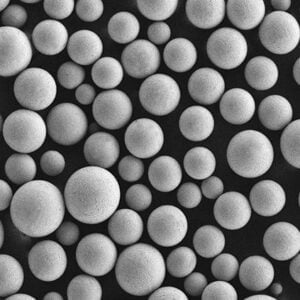

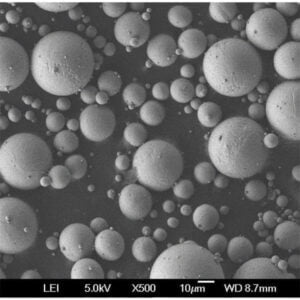

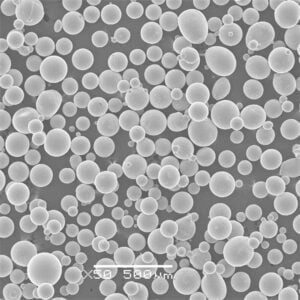

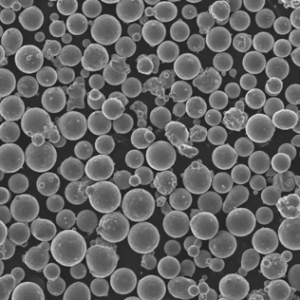

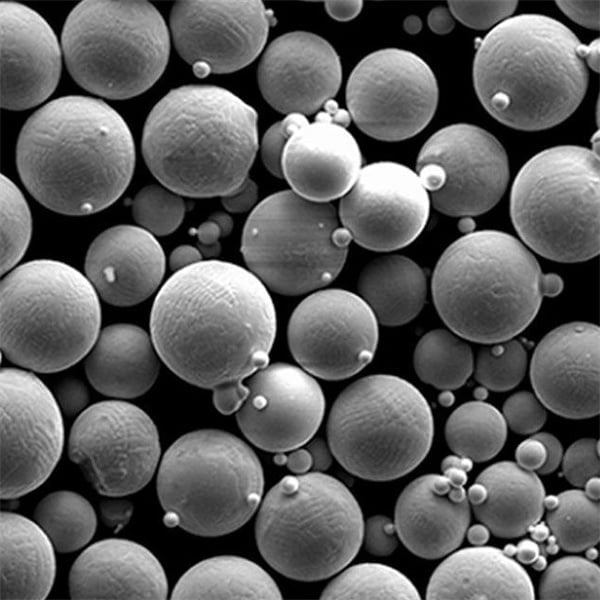

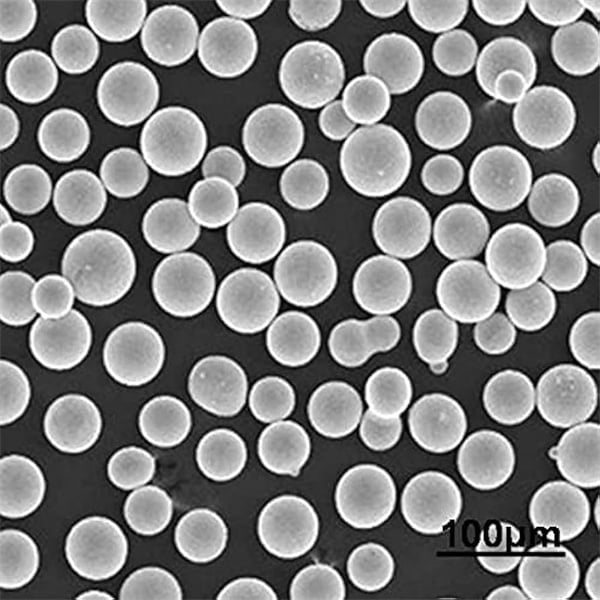

HVOF-sprutning (High Velocity Oxy-Fuel) är en termisk sprutbeläggningsprocess som ger exceptionellt starka, täta och slitstarka beläggningar. Till skillnad från andra beläggningsmetoder använder HVOF-sprutning en höghastighetsgasstråle för att accelerera pulveriserade beläggningsmaterial till överljudshastigheter, som sedan deponeras på ett substrat. Detta resulterar i beläggningar som inte bara är otroligt slitstarka utan också mycket exakta och enhetliga.

Viktiga egenskaper hos HVOF-sprutning

- Supersoniska hastigheter: Beläggningsmaterialen accelereras till hastigheter upp till Mach 2.

- Täta ytbeläggningar: Låga porositetsnivåer ger starka och hållbara beläggningar.

- Mångsidighet: Kan användas med ett brett urval av material, inklusive metaller, keramer och karbider.

- Hög vidhäftningsförmåga: Stark bindning mellan beläggningen och underlaget.

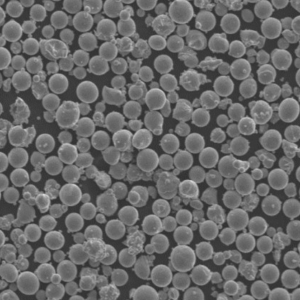

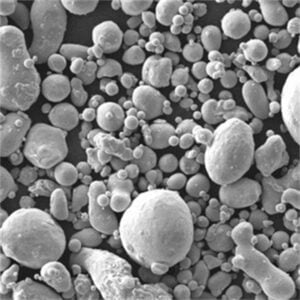

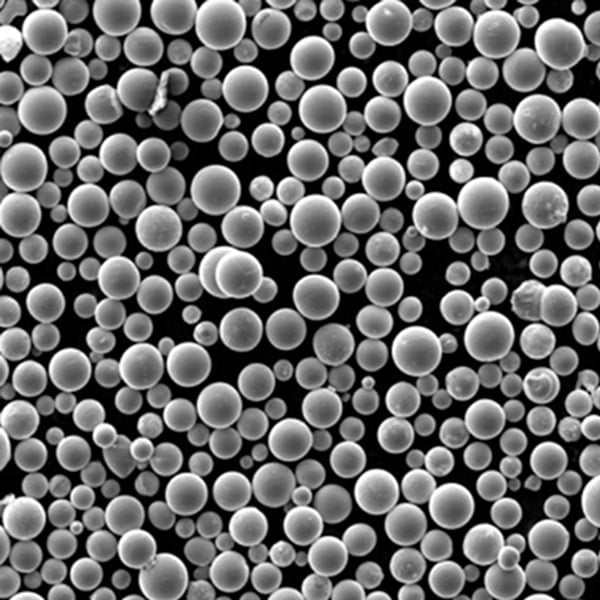

Sammansättning och egenskaper hos HVOF-metallpulver

Olika metallpulver används vid HVOF-sprutning, vart och ett med unika egenskaper som är skräddarsydda för specifika tillämpningar. Låt oss utforska några av de mest populära:

| Metallpulver | Sammansättning | Fastigheter | Tillämpningar |

|---|---|---|---|

| Volframkarbid (WC) | WC-Co, WC-CoCr | Extremt hård, slitstark, hög smältpunkt | Skärande verktyg, slitdelar, komponenter för flyg- och rymdindustrin |

| Kromkarbid (CrC) | Cr3C2-NiCr, CrC-NiCr | Hög temperaturbeständighet, korrosionsbeständighet | Gasturbiner, motorer, kemisk bearbetning |

| Aluminiumoxid (Al2O3) | Ren Al2O3 | Hög hårdhet, elektrisk isolering, slitstyrka | Elektriska komponenter, isolerande beläggningar |

| Nickel-krom (NiCr) | NiCr, NiCrMo | Hög korrosionsbeständighet, termisk stabilitet | Marin utrustning, industrimaskiner |

| Molybden (Mo) | Ren Mo, Mo-NiCr | Hög smältpunkt, utmärkt värmeledningsförmåga | Flyg- och rymdindustrin, fordonsindustrin, elektronik |

| Stellit | Co-Cr-W, Co-Cr-Mo | Hög slitstyrka, god korrosionsbeständighet | Ventiler, lager, skärande verktyg |

| Inconel | Ni-Cr-Fe, Ni-Cr-Mo | Utmärkt hållfasthet vid höga temperaturer, korrosionsbeständighet | Turbinblad, värmeväxlare, raketmotorer |

| Rostfritt stål | 316L, 304 | Korrosionsbeständighet, goda mekaniska egenskaper | Medicintekniska produkter, livsmedelsbearbetning, marina tillämpningar |

| Titandioxid (TiO2) | Ren TiO2 | Hög hårdhet, kemisk stabilitet | Optiska ytbeläggningar, slitstarka ytbeläggningar |

| Zirkoniumdioxid (ZrO2) | Ren ZrO2 | Hög brottseghet, värmeisolering | Termiska barriärbeläggningar, strukturella keramer |

Detaljerade beskrivningar av utvalda metallpulver

- Volframkarbid (WC): Detta pulver, som huvudsakligen består av volframkarbid och kobolt (WC-Co) eller volframkarbid och krom (WC-CoCr), är känt för sin hårdhet och slitstyrka. Det är ett förstahandsval för tillämpningar som kräver extrem hållbarhet, t.ex. skärverktyg och komponenter för flyg- och rymdindustrin.

- Kromkarbid (CrC): Med sammansättningar som Cr3C2-NiCr utmärker sig detta pulver i högtemperatur- och korrosiva miljöer, vilket gör det idealiskt för gasturbiner och motorer.

- Aluminiumoxid (Al2O3): Aluminiumoxid är känt för sin höga hårdhet och sina elektriska isoleringsegenskaper och används ofta i elektriska komponenter och isolerande beläggningar.

- Nickel-krom (NiCr): NiCr-legeringar ger utmärkt korrosionsbeständighet och termisk stabilitet, perfekt för marin utrustning och industrimaskiner.

- Molybden (Mo): Ren molybden eller Mo-NiCr-blandningar ger utmärkt värmeledningsförmåga och hög smältpunkt, vilket är lämpligt för flyg- och fordonstillämpningar.

- Stellite: Stellit är en koboltbaserad legering med hög slitstyrka och korrosionsbeständighet som ofta används i ventiler, lager och skärverktyg.

- Inconel: Denna nickel-kromlegering är känd för sin styrka vid höga temperaturer och motståndskraft mot oxidation och korrosion. Den används ofta i turbiner, värmeväxlare och raketmotorer.

- Rostfritt stål: Vanliga kvaliteter som 316L och 304 erbjuder en balans mellan korrosionsbeständighet och mekaniska egenskaper, vilket gör dem lämpliga för medicintekniska produkter och marina applikationer.

- Titandioxid (TiO2): Med sin höga hårdhet och kemiska stabilitet används TiO2 i optiska beläggningar och slitstarka applikationer.

- Zirkoniumdioxid (ZrO2): ZrO2 är känt för sin höga brottseghet och värmeisolerande egenskaper och är idealiskt för beläggningar med termiska barriärer och strukturella keramer.

Tillämpningar av Höghastighetssprutning med oxibränsle (HVOF)

HVOF-sprutningens mångsidighet gör den lämplig för ett brett spektrum av tillämpningar inom olika branscher. Låt oss utforska var denna teknik gör en betydande inverkan:

| Industri | Tillämpningar | Fördelar |

|---|---|---|

| Flyg- och rymdindustrin | Turbinblad, landningsställ, motorkomponenter | Förbättrad slitstyrka och prestanda vid höga temperaturer |

| Fordon | Motordelar, kolvar, turboladdare | Förbättrad hållbarhet, minskad friktion |

| Olja & Gas | Borra rör, ventiler, pumpar | Korrosionsbeständighet, förlängd livslängd |

| Kraftgenerering | Turbinkomponenter, pannrör | Beläggningar med termisk barriär, oxidationsbeständighet |

| Medicinsk | Ortopediska implantat, kirurgiska instrument | Biokompatibilitet, förbättrad slitstyrka |

| Kemisk bearbetning | Reaktortankar, värmeväxlare | Korrosionsbeständighet, kemisk stabilitet |

| Marin | Propelleraxlar, roder, offshorekonstruktioner | Korrosionsskydd, minskat underhåll |

| Elektronik | Halvledarutrustning, elektriska kontaktdon | Elektrisk isolering, slitstyrka |

| Gruvdrift | Borrkronor, krossar, transportörkomponenter | Ökad slitstyrka, minskad stilleståndstid |

| Tillverkning | Gjutformar, matriser, skärverktyg | Förbättrad verktygslivslängd, förbättrad precision |

Fördelarna med HVOF-beläggningar i olika branscher

- Aerospace: HVOF-beläggningar är viktiga för att förbättra prestandan och livslängden hos turbinblad, landningsställ och motorkomponenter, eftersom de ger motståndskraft mot slitage och höga temperaturer.

- Fordon: Motordelar, kolvar och turboladdare drar nytta av HVOF-beläggningar genom att de får förbättrad hållbarhet och minskad friktion, vilket leder till bättre bränsleeffektivitet och prestanda.

- Olja och gas: I den här branschen skyddar HVOF-beläggningar borrör, ventiler och pumpar mot korrosion, vilket avsevärt förlänger deras livslängd och minskar underhållskostnaderna.

- Kraftgenerering: Turbinkomponenter och pannrör belagda med HVOF-material uppvisar överlägsna termiska barriäregenskaper och oxidationsbeständighet, vilket förbättrar den totala effektiviteten.

- Medicinsk: Ortopediska implantat och kirurgiska instrument belagda med biokompatibla HVOF-material får förbättrad slitstyrka och livslängd, vilket ger bättre patientresultat.

- Kemisk bearbetning: Reaktortankar och värmeväxlare drar nytta av HVOF-beläggningar på grund av deras utmärkta korrosionsbeständighet och kemiska stabilitet, vilket garanterar säker och effektiv drift.

- Marine: HVOF-beläggningar skyddar propelleraxlar, roder och offshore-strukturer från den tuffa marina miljön, vilket minskar underhållsbehovet och förlänger livslängden.

- Elektronik: Halvledarutrustning och elektriska kontakter drar nytta av den elektriska isolering och slitstyrka som HVOF-beläggningar ger, vilket säkerställer tillförlitlig prestanda.

- Gruvdrift: Borrkronor, krossar och transportörkomponenter belagda med HVOF-material uppvisar ökad slitstyrka, vilket minskar stilleståndstiden och förbättrar produktiviteten.

- Tillverkning: Formar, matriser och skärande verktyg med HVOF-beläggningar får längre livslängd och bättre precision, vilket ger produkter av högre kvalitet och lägre driftskostnader.

Fördelar och nackdelar med Höghastighetssprutning med oxibränsle (HVOF)

| Fördelar | Nackdelar |

|---|---|

| Hög slitstyrka | Hög initial installationskostnad |

| Utmärkt bindningsstyrka | Kräver kvalificerade operatörer |

| Beläggningar med låg porositet | Underhåll av utrustning kan vara komplicerat |

| Mångsidiga materialalternativ | Begränsad till tillämpning med siktlinje |

| Hög värme- och korrosionsbeständighet | Potential för termiska spänningar i vissa material |

| Exakt kontroll över beläggningens tjocklek | Kräver noggrann förberedelse av underlaget |

| Miljövänlig jämfört med andra metoder | Inte lämplig för mycket stora delar |

| Minimal ytbehandling krävs för vissa beläggningar | Processen kan vara bullrig och avge ångor |

Detaljerad analys av HVOF-sprutning

- Fördelar:

- Hög slitstyrka: HVOF-beläggningar är kända för sin exceptionella slitstyrka, vilket gör dem idealiska för applikationer som utsätts för hög nötning och friktion.

- Utmärkt bindningsstyrka: De överljudshastigheter som uppnås vid HVOF-sprutning resulterar i beläggningar med utmärkt bindningsstyrka, vilket säkerställer att de fäster väl på substratet.

- Beläggningar med låg porositet: Processen ger beläggningar med låg porositet, vilket förbättrar deras hållbarhet och motståndskraft mot miljöfaktorer.

- Mångsidiga materialalternativ: HVOF-sprutning kan användas med ett stort antal olika material, inklusive metaller, keramer och karbider, vilket gör den lämplig för många olika tillämpningar.

- Hög värme- och korrosionsbeständighet: HVOF-beläggningar ger överlägsen beständighet mot höga temperaturer och korrosiva miljöer, vilket förlänger livslängden på de belagda komponenterna.

- Exakt kontroll över beläggningens tjocklek: Processen möjliggör exakt kontroll över beläggningens tjocklek, vilket säkerställer enhetlighet och konsekvens.

- Miljövänlig: Jämfört med vissa andra beläggningsmetoder är HVOF-sprutning relativt miljövänlig och ger upphov till färre föroreningar.

- Minimal ytförberedelse: För vissa ytbeläggningar krävs minimal ytbehandling, vilket förenklar appliceringsprocessen.

- Nackdelar:

- Hög initial installationskostnad: Den utrustning och installation som krävs för HVOF-sprutning kan vara dyr, vilket kan vara ett hinder för vissa företag.

- Kvalificerade operatörer krävs: Processen kräver skickliga operatörer för att säkerställa beläggningarnas kvalitet och jämnhet.

- Underhåll av komplex utrustning: Att underhålla HVOF-sprututrustning kan vara komplicerat och kräver regelbunden tillsyn för att säkerställa optimal prestanda.

- Begränsad till Line-of-Sight Application: HVOF-sprutning är begränsad till applikationer med siktlinje, vilket kan begränsa användningen på vissa komplexa geometrier.

- Potential för termiska påfrestningar: Vissa material kan utsättas för termiska påfrestningar under HVOF-sprutningsprocessen, vilket kan påverka deras prestanda.

- Grundlig förberedelse av underlaget krävs: För att uppnå bästa möjliga beläggningsresultat krävs ofta grundlig förberedelse av underlaget, vilket ökar processtiden.

- Inte lämplig för mycket stora delar: Processen kanske inte är lämplig för mycket stora delar, vilket begränsar användningen i vissa applikationer.

- Bullrig och rökframkallande: HVOF-sprutning kan vara bullrig och avge ångor, vilket kräver lämpliga säkerhetsåtgärder och ventilation.

Specifikationer och standarder för HVOF-sprutning

| Specifikation | Detaljer |

|---|---|

| Beläggningens tjocklek | Vanligtvis sträcker sig från 50 mikrometer till flera millimeter |

| Porositet | Generellt mindre än 1% |

| Bindningsstyrka | Överstiger 10.000 psi (68,95 MPa) |

| Hårdhet | Varierar beroende på material, t.ex. kan WC-Co beläggningar nå upp till 1500 HV |

| Ytfinish | Uppnåbara Ra-värden så låga som 0,5 mikrometer |

| Depositionshastighet | Typiskt 1-10 kg/timme, beroende på material och parametrar |

| Maximal driftstemperatur | Kan överstiga 1000°C, beroende på material |

| Miljömässig resistens | Utmärkt motståndskraft mot korrosion, oxidation och slitage |

| Applikationstoleranser | Kan styras inom ±0,025 mm för kritiska dimensioner |

| Överensstämmelse med standarder | Uppfyller standarder som ASTM, ISO, AMS och specifika branschkrav |

Standarder och certifieringar för HVOF-beläggningar

| Standard | Beskrivning |

|---|---|

| ASTM C633 | Standardprovningsmetod för vidhäftning eller kohesionsstyrka hos beläggningar för termisk sprutning |

| ISO 14922 | Termisk sprutning - kvalitetskrav för tillverkare |

| AMS 2447 | Beläggningar för termisk sprutning, allmänna krav för flyg- och rymdtillämpningar |

| DIN EN 657 | Termisk sprutning - Utrustning, processer och tester |

| NACE RP0502 | Metod för direktbedömning av extern korrosion i rörledningar |

| SAE J2237 | HVOF-processer (High-Velocity Oxy-Fuel) för termisk sprutning |

Leverantörer och prissättning av HVOF-metallpulver

| Leverantör | Metallpulver | Pris (per kg) | Region | Kontaktuppgifter |

|---|---|---|---|---|

| Praxair Ytteknologi | Volframkarbid (WC) | $150 – $200 | Nordamerika, Europa | [email protected], +1-800-772-9247 |

| Oerlikon Metco | Kromkarbid (CrC) | $120 – $170 | Globalt | [email protected], +41-58-360-9600 |

| Höganäs AB | Aluminiumoxid (Al2O3) | $50 – $80 | Globalt | [email protected], +46-10-516-5000 |

| Kennametal Stellite | Stellit | $200 – $250 | Nordamerika, Europa | [email protected], +1-800-446-7738 |

| Snickeriteknik | Inconel | $180 – $220 | Globalt | [email protected], +1-610-208-2000 |

| HC Starck | Molybden (Mo) | $100 – $150 | Nordamerika, Europa | [email protected], +1-617-630-5800 |

| AMETEK Specialmetaller | Nickel-krom (NiCr) | $130 – $170 | Nordamerika | [email protected], +1-610-647-2121 |

| Sandvik Material | Rostfritt stål (316L, 304) | $80 – $120 | Globalt | [email protected], +46-8-456-1100 |

| Treibacher Industrie AG | Titandioxid (TiO2) | $70 – $110 | Europa | [email protected], +43-42-77-2666-0 |

| Saint-Gobain | Zirkoniumdioxid (ZrO2) | $90 – $140 | Globalt | [email protected], +33-1-47-62-30-00 |

Jämförelse mellan HVOF-sprutning och andra beläggningsmetoder

| Beläggningsmetod | Fördelar | Nackdelar |

|---|---|---|

| HVOF-sprutning | Hög slitstyrka, låg porositet, mångsidig | Hög initialkostnad, kvalificerade operatörer krävs |

| Plasmasprutning | Kan uppnå högre temperaturer, bra för keramik | Högre porositet, lägre bindningsstyrka |

| Kallsprutning | Minimal oxidation, låg termisk påfrestning | Lägre bindningsstyrka, begränsade materialalternativ |

| Flamsprutning | Kostnadseffektiv, enkel utrustning | Högre porositet, lägre bindningsstyrka |

| Detonation Sprutning | Extremt höga hastigheter, mycket täta beläggningar | Komplex process, hög kostnad |

| Elektroplätering | Utmärkt korrosionsbeständighet, kostnadseffektivt | Begränsad till ledande material, miljöhänsyn |

| Fysisk förångningsdeposition (PVD) | Hög precision, tunna beläggningar | Dyrt, begränsad tjocklek |

| Kemisk förångningsdeposition (CVD) | Bra för komplexa former, enhetliga beläggningar | Process med hög temperatur, dyr |

| Galvanisering | Utmärkt korrosionsbeständighet, kostnadseffektivt | Begränsad till zink och legeringar, problem med tjocklekskontroll |

HVOF kontra plasmasprutning

- Fördelar: HVOF-sprutning ger tätare beläggningar med lägre porositet jämfört med plasmasprutning, vilket resulterar i överlägsen slitstyrka och bindningsstyrka.

- Nackdelar: Plasmasprutning kan uppnå högre temperaturer, vilket gör den bättre lämpad för vissa keramiska beläggningar. Plasmasprutade beläggningar har dock ofta högre porositet och lägre bindningsstyrka.

HVOF kontra kall sprutning

- Fördelar: HVOF-sprutning ger högre bindningsstyrka och ett bredare utbud av materialalternativ jämfört med kallsprutning.

- Nackdelar: Kallsprutning ger minimal termisk stress och oxidation, vilket gör den lämplig för känsliga material, men den ger i allmänhet lägre bindningsstyrka.

Vanliga frågor

| Fråga | Svar |

|---|---|

| Vad är HVOF-sprutning? | HVOF-sprutning (High Velocity Oxy-Fuel) är en termisk sprutbeläggningsprocess som använder höghastighetsgasstrålar för att applicera hållbara, täta beläggningar. |

| Vilka material kan användas vid HVOF-sprutning? | En mängd olika material, inklusive metaller, keramer och karbider som volframkarbid, kromkarbid, aluminiumoxid m.m. |

| Vilka är fördelarna med HVOF-beläggningar? | Bland fördelarna märks hög slitstyrka, utmärkt bindningsstyrka, låg porositet samt hög värme- och korrosionsbeständighet. |

| Vilka branscher använder HVOF-sprutning? | Industrier som flyg- och rymdindustrin, fordonsindustrin, olja & gas, kraftgenerering, medicinteknik, kemisk bearbetning, marin, elektronik och gruvdrift. |

| Hur står sig HVOF-sprutning jämfört med andra metoder? | HVOF ger tätare beläggningar och överlägsen slitstyrka jämfört med metoder som plasmasprutning, även om den har högre initiala kostnader. |

| Vilka är begränsningarna med HVOF-sprutning? | Begränsningar inkluderar |