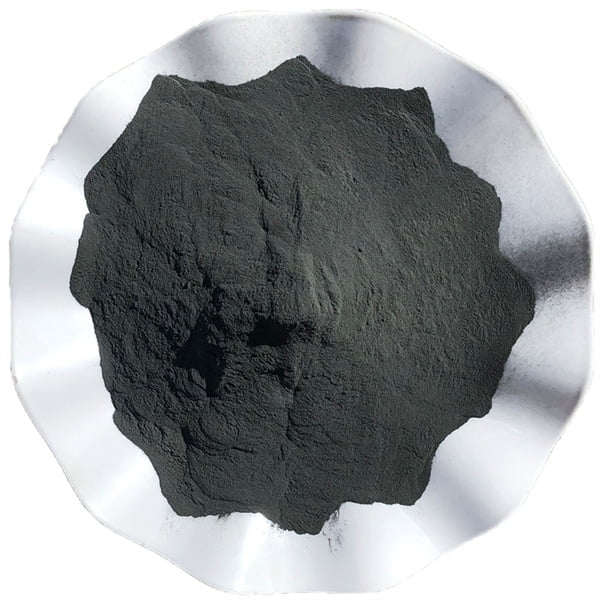

Sfäriskt volframpulver avser finkorniga partiklar som består av ren volframmetall formad till mycket runda, släta mikrosfärer. Den precisionstillverkade sfäriska morfologin gör att dessa pulver ger förbättrad flytbarhet, packningstäthet och sintrad delkvalitet jämfört med oregelbundna krossade volframvarianter genom tillverkningstekniker som utnyttjar volframens unika densitet, styrka och termiska egenskaper.

Denna guide omfattar olika kvaliteter av sfäriskt volframpulver, produktionsmetoder, viktiga egenskaper, specifikationer, prisuppgifter från leverantörer, för- och nackdelar och svarar på vanliga frågor om integrering av sfäriskt volframpulver i komponenter via avancerade tillverkningsprocesser.

Typer av sfäriskt volframpulver

| Fastighet | Beskrivning | Betydelse i tillämpningar |

|---|---|---|

| Renhet | Mäts som viktprocent volfram (W), med minimal förekomst av andra element som syre, kol eller föroreningar. Vanliga kvaliteter sträcker sig från 99,5% till 梛99,95% (NATO-standard för minst 99,95% renhet). | Hög renhet säkerställer slutproduktens styrka, densitet och ledningsförmåga. Applikationer som kräver exceptionell prestanda, t.ex. pansarplätering eller kylflänsar, kräver högre renhet (>99,9%). |

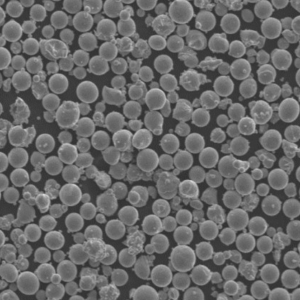

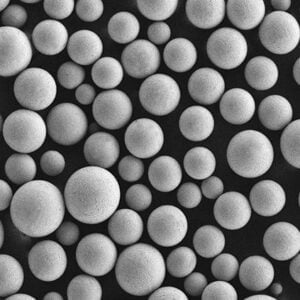

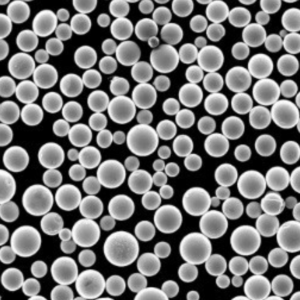

| Sfäriskhet | Visar hur nära en partikel liknar en perfekt sfär. Mäts som en procentsats, där värden över 90% anses vara mycket sfäriska. Tekniker som morfologisk analys (bildanalys) kvantifierar sfäriskhet. | Sfäriskhet påverkar pulvrets flödesförmåga, packningstäthet och tryckbarhet vid 3D-utskrift. Sfäriska partiklar flyter fritt, vilket möjliggör konsekvent materialdeponering under additiv tillverkning. |

| Fördelning av partikelstorlek (PSD) | Avser variationen i partikeldiametrar inom en pulverbatch. Karakteriseras vanligtvis av en statistisk distributionskurva, med vanliga metoder som använder laserdiffraktion eller siktning. | Ett smalt PSD med minimalt antal avvikande partiklar (stora eller små) är avgörande för en enhetlig packning och minimering av hålrum i slutprodukten. Tät kontroll över PSD är avgörande i applikationer som termisk sprutning, där konsekventa beläggningsegenskaper är beroende av enhetlig partikelstorlek. |

| Skenbar densitet | Representerar massan av pulver per volymenhet när det är löst packat, uttryckt i g/cm³. Mäts med hjälp av standardiserade tekniker som t.ex. tap density test. | Den skenbara densiteten påverkar pulverhanteringen, lagringskraven och effektiviteten i materialanvändningen. Pulver med högre skenbar densitet kräver mindre lagringsutrymme och potentiellt lägre total materialanvändning. |

| Flytbarhet | Indikerar hur lätt pulvret rinner under tyngdkraften. Mäts genom den tid det tar för en viss mängd pulver att rinna genom en standardiserad tratt. Enheterna är vanligtvis sekunder per gram (s/g). | God flytbarhet är avgörande för effektiv pulverhantering i olika applikationer. Det säkerställer en jämn materialtillförsel under additiva tillverkningsprocesser och minimerar segregering (ojämn fördelning) under lagring eller transport. |

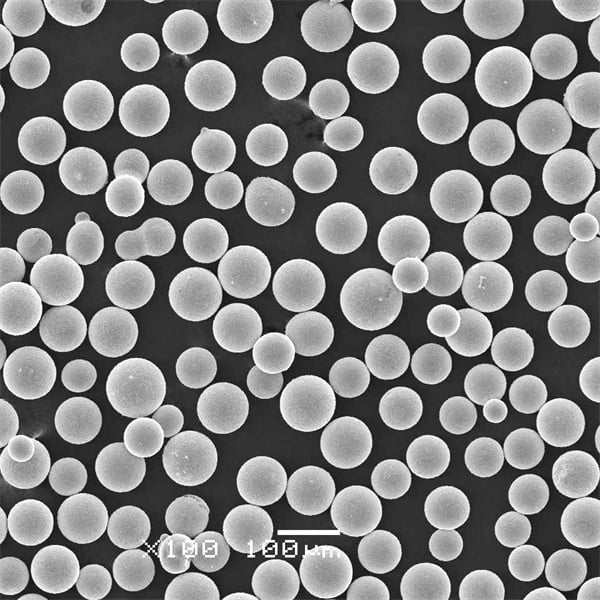

| Ytmorfologi | Beskriver pulverpartiklarnas ytstruktur och egenskaper. Tekniker som svepelektronmikroskopi (SEM) visualiserar ytmorfologin. | Ytegenskaper kan påverka faktorer som sintringsbeteende (bindning under värmebehandling) och interaktion med andra material. En slät yta främjar bättre packning och sintring, medan en ojämn yta kan förbättra vidhäftningen till andra material. |

| Syrehalt | Mäts i miljondelar (ppm) och representerar den mängd syre som finns i volframpulvret. Låg syrehalt är i allmänhet önskvärt. | För mycket syre kan leda till försprödning (förlust av duktilitet) och försämra slutproduktens prestanda. Volframtillämpningar i högtemperaturmiljöer kräver ofta mycket låga syrenivåer (mindre än 100 ppm). |

Produktionsmetoder

| Metod | Beskrivning | Typiska utgångar |

|---|---|---|

| Sfäroidisering av plasma | Volframtackor som finfördelas till droppar i en plasmabrännare och sedan snabbt släcks | Hög renhet, sfärisk morfologi, måttlig genomströmning |

| RF-plasmasputtering | Volframånga samlas på substrat i en sfärisk morfologi | Ultrafina nanopulver med storlekar ner till 20 nm men låg produktivitet |

| Termisk plasma | Plasmastråle med mycket hög temperatur smälter volframstavar till släta smälta droppar | Medelstora batchstorlekar med hög densitet |

| Roterande elektrod | Centrifugalatomiseringskrafter formar droppar som lossnar från en roterande smältström av volfram | Lägre kostnad för processen men mindre kontroll över storleksfördelningen |

Med plasmametoder kan partikelbildningen finjusteras, vilket leder till pulver med jämnare och rundare profiler som föredras för högre packningstäthet i sintringsprocesser eller för flödesdynamiken hos bindemedel i formsprutningstekniker för metall.

Egenskaper för Sfäriskt volframpulver

Fördelarna med den sfäriska morfologin och renheten är bland annat

| Fastighet | Egenskaper | Fördelar |

|---|---|---|

| Förbättrad flytbarhet | Pulvermatningen sker smidigt utan att täppa till ventiler och rör | Förhindrar fastkörning vid utmatning för tryckprocesser |

| Förbättrad packningstäthet | Mikrosfärer staplas tätt med optimerad rymdfyllnad | Ökar grönkompaktens densitet före sintring till nära teoretiska nivåer |

| Högre sintrad densitet | Rundhet hjälper till att eliminera inre porer och hålrum | Maximerar mekanisk prestanda - hårdhet, hållfasthet, termisk/elektrisk ledningsförmåga |

| Konsekvent krympning | Låg variation mellan exakta batcher | Skärpta processkontroller och standarder för produktprestanda |

| Ökad ytarea | Jämnare mikrobollsstruktur över större kollektiv yta | Förbättrar pulvrets reaktivitet över kemiska, elektriska och termiska gränssnitt |

De förstklassiga egenskaperna hos sfärisk morfologi främjar tillverkningsinnovationer i senare led och snävare toleranser.

Tillämpningar av sfäriskt volframpulver

Primära användningsområden inkluderar:

| Industri | Vanliga tillämpningar | Fördelar |

|---|---|---|

| Additiv tillverkning | Tryckta täta volframvikter, avskärmning | Hög densitet utan hålrum i den tryckta geometrin |

| Formsprutning | Strålningsskydd, balansering av komponenter | Förbättrat bindemedelsflöde möjliggör komplexa formar |

| Elektronik | Kylflänsar, elektroder, kontakter | Förbättrad värmeavledning över större yta |

| Utrustning för radiologi | Kollimatorkomponenter, strålblockerande sköldar | Tätt element med högt Z-tal blockerar röntgenstrålar |

| Vibrationsdämpande | Gyroskopvikter, massbalanser för ljudhögtalare | Densitet i kombination med duktilitet minskar resonansen |

| Vikter för fiskedrag | Miljövänligt, giftfritt alternativ till blyvikter | Tunga vikter för sänken, jiggar eller ballast |

Genom att utnyttja sfärisk morfologi för att fullt ut utnyttja volframens inneboende höga densitet och temperaturbeständighet stöds innovativa tillverkade lösningar inom detta breda spektrum av industrier.

Specifikationer för sfäriskt volframpulver

| Fastighet | Beskrivning | Betydelse för tillämpningar |

|---|---|---|

| Renhet | ≥99.9% Tungsten (W) | Hög renhet minimerar orenheter som kan försvaga slutprodukten och hindra dess prestanda. Elektrisk och termisk ledningsförmåga är starkt beroende av minimala föroreningar för optimal funktion. |

| Syrehalt | ≤100ppm (delar per miljon) | Låg syrehalt förhindrar bildning av volframoxider som kan leda till sprödhet och hindra sintring (bindning) under bearbetning. |

| Sfäriskhet | ≥98% | En mycket sfärisk form ger flera fördelar: * Förbättrad flytbarhet: Sfäriska partiklar flyter fritt, vilket möjliggör konsekvent packning och densitet i applikationer som 3D-printing. * Förpackningseffektivitet: Sfäriska partiklar packas tätare, vilket leder till högre uppnåeliga densiteter i slutprodukten. * Minskad ytarea: Lägre ytarea minimerar interaktionen med omgivande material och minskar oxidationen under bearbetning. |

| Ytmorfologi | Slät yta, fri från satellitpartiklar | En slät yta minimerar defekter och främjar god bindning mellan partiklarna under sintringen. Satellitpartiklar (små partiklar som sitter fast på större partiklar) kan fungera som spänningskoncentratorer och försvaga slutprodukten. |

| Fördelning av partikelstorlek | Erbjuds vanligtvis i en rad olika storlekar (t.ex. 5-25 μm, 15-45 μm) | Kontrollerad partikelstorleksfördelning är avgörande av flera skäl: * Förpackningsdensitet: En smal storleksfördelning möjliggör tätare packning och minimerar hålrummen i slutprodukten. * 3D-utskrift: Partikelstorleken måste vara kompatibel med den specifika 3D-utskriftsteknik som används. * Sintringsbeteende: Partikelstorleken kan påverka sintringsprocessen, där mindre partiklar vanligtvis sintrar snabbare än större. |

| Flytbarhet | ≤6,0 sekunder för 50 g pulver | Utmärkt flytbarhet ger en jämn och konsekvent pulverrörelse under bearbetningen. Detta är avgörande i tillämpningar som 3D-printing där ett jämnt pulverflöde är avgörande för att skapa exakta detaljer. |

| Täthet | Hög lös densitet (≥9,5 g/cm³) och hög vibrationsdensitet (≥11,5 g/cm³) | Hög densitet är en viktig egenskap hos volfram, vilket bidrar till dess styrka, vikt och överlägsna prestanda i applikationer som strålningsskydd och pansar. * Med lös densitet avses densiteten hos oförpackat pulver. * Vibrationsdensitet är den densitet som uppnås efter att pulvret har vibrerats för att uppnå en tätare packning. |

| Smältpunkt | 3422°C (6192°F) | Volframens extremt höga smältpunkt gör den lämplig för högtemperaturtillämpningar som värmeelement, raketmunstycken och ugnsinfodringar. |

| Elektrisk konduktivitet | Hög (liknar koppar) | Utmärkt elektrisk ledningsförmåga gör att volfram kan användas i elektriska kontakter, elektroder och glödtrådar i glödlampor. |

| Termisk konduktivitet | Hög (bland de högsta metallerna) | Överlägsen värmeledningsförmåga gör volfram idealisk för kylflänsar, värmerör och applikationer som kräver effektiv värmeavledning. |

Leverantörer och prissättning

| Leverantör | Betyg | Prisberäkning |

|---|---|---|

| Midwest Tungsten | 99.9% - 99.995% Renhet<br>Storlekar 1-10 mikron | $50 - $150 per kg |

| Buffalo Tungsten | 99-99.9%-beteckningar<br>Fina till grova storlekar | $45 - $280 per kg |

| Global volfram | 99.9%, 99.95%, 99.99%<br>Anpassade legeringar | $55 - $250 per kg |

| Nanoforskningslaboratorier | 99.9% ren under 1 mikron | $150+ per kg |

Priserna varierar från $50/kg för vanliga renhets- och storleksvarianter som lämpar sig för vikter på fiskedrag och kinetikexperiment som endast kräver grundläggande densitet upp till över $250/kg för submikrona nanopulver med hög renhet som används i specialiserad additiv tillverkning eller elektronikapplikationer där konsekvent kemi och storlekar är av största vikt.

För- och nackdelar

| Proffs | Nackdelar |

|---|---|

| Förbättrad flytbarhet genom bindemedel och sprutmekanismer | Kräver hantering i inert atmosfär med tanke på risken för väteförsprödning på grund av fukt |

| Högre densitet för gröna delar före sintring | Skör efter förtätning - kräver duktila metallinfiltrationer |

| Förbättrar ytfinishen på färdiga komponenter | Hantering som cancerframkallande dammutmaningar vid industriella nivåer |

| Miljövänligare än bly för tunga vikter | Problem med konfliktutsläpp i leveranskedjor för rå volfram |

| Ger ultrafin detaljupplösning med partiklar i nanostorlek | Högre kostnader än krossning av oregelbundet pulver från skrot |

Sfärisk formning i kombination med avancerad tillverkningsteknik utökar användningsområdena för volfram, samtidigt som obligatoriska försiktighetsåtgärder vid hantering måste kodifieras.

Begränsningar och överväganden

| Begränsning/övervägande | Beskrivning | Påverkan | Strategier för begränsning |

|---|---|---|---|

| Kostnad | Sfäriskt volframpulver är i allmänhet dyrare än oregelbundet format volframpulver på grund av de komplexa tillverkningsprocesser som är inblandade. | Den högre kostnaden kan vara en viktig faktor för vissa applikationer, särskilt de som kräver stora mängder pulver. | * Utvärdera avvägningen mellan kostnad och nytta. Det sfäriska volframpulvrets överlägsna prestanda kan motivera kostnaden i vissa applikationer. * Utforska alternativa tillverkningsmetoder som kan ge en balans mellan kostnad och önskade egenskaper. |

| Försiktighetsåtgärder vid hantering | Volframpulver är ett fint damm och kan utgöra en risk för andningsvägarna vid inandning. Dessutom kan volfram vara pyroforiskt (självantändande) i finfördelad form. | Felaktig hantering kan medföra säkerhets- och hälsorisker. | * Implementera strikta säkerhetsprotokoll för hantering av volframpulver, inklusive korrekt ventilation, personlig skyddsutrustning (PPE) som andningsskydd och noggranna hanteringstekniker för att minimera dammbildning. * Följ säkra förvaringsmetoder för att förhindra bränder och explosioner. Jordning och förvaring i inert atmosfär kan vara nödvändigt för mycket fina pulver. |

| Fuktkänslighet | Sfäriskt volframpulver är känsligt för oxidation när det utsätts för fukt. Oxidation kan leda till bildning av volframoxider som kan ha en negativ inverkan på bearbetningen och slutproduktens egenskaper. | Att upprätthålla en torr miljö är avgörande för lagring och hantering. | * Förvara sfäriskt volframpulver i förseglade behållare med torkmedelsförpackningar för att kontrollera fukt. * Använd fuktmätare för att övervaka fuktinnehållet under bearbetningen. |

| Skörhet hos förtätade delar | Sfäriskt volframpulver ger god packningstäthet, men den slutliga sintrade produkten kan vara spröd, särskilt utan ytterligare bearbetning. | Skörheten begränsar användningsområdena för delar av ren volfram. | * Utnyttja infiltrering efter sintring med sega metaller som koppar eller nickel för att förbättra seghet och seghet. * Utforska alternativa material eller kompositer som kan erbjuda en bättre balans mellan styrka och duktilitet för specifika tillämpningar. |

| Begränsad tillgång till ultrafina pulver | Sfäriskt volframpulver under 1 mikron i storlek kan vara utmanande och dyrt att producera. | Begränsad tillgänglighet kan begränsa applikationer som kräver extremt fina egenskaper eller hög packningstäthet. | * Källa från specialiserade tillverkare som kan producera ultrafint sfäriskt volframpulver. * Utforska alternativa material eller pulvertillverkningstekniker som kan erbjuda lämpliga alternativ för ultrafina applikationer. |

| Miljö- och etikhänsyn | Tungstensbrytning kan ha negativ miljöpåverkan, och konfliktmineraler kan vara ett problem i leveranskedjan. | Ansvarsfulla inköpsmetoder är avgörande. | * Hämta volframpulver från välrenommerade leverantörer som prioriterar hållbara gruvmetoder och etiska inköp. * Leta efter certifieringar som säkerställer ansvarsfulla volframinköp, till exempel Conflict-Free Smelter Initiative (CFSI). |

VANLIGA FRÅGOR

| Fråga | Svar |

|---|---|

| What particle size is typically used? | 1-20 microns common, with nano grades below 1 micron gaining traction |

| What is the melting point of tungsten? | 3422 °C, one of the highest melting point metal elements |

| Is spherical powder safer than crushed variants? | Reduced dust is safer but still requires careful handling precautions |

| What is spherical tungsten mainly used for today? | Around 65% consumed for tungsten carbide production as precursor |

| How heavy is tungsten compared to steel? | Nearly 2X as dense. Steel ~8 g/cc, tungsten 19 g/cc |

| Where is natural tungsten ore mined? | China provides over 80% of current global supply |

| Does it carry conflict mineral risks like cobalt? | Less severe than cobalt but responsible sourcing still essential |

| Is the powder flammable or explosive? | No flammability but fine dust burn/detonation risks requiring precautions |

Broadening applications take advantage of premium qualities while securing supply chains against disruptions proves pivotal.

Slutsats

Precision spherical shaping unlocks improved fabrication results across metal additive manufacturing and injection molding processes ready to displace waste-heavy traditional machining techniques across growing application segments as diverse as radiation shielding and audiophile speakers. But capturing these opportunities sustainably while navigating raw materials shortages layered atop geopolitical conflict concerns presses manufacturers toward responsible, localized supply chains increasingly prioritizing recycling. Simultaneously, innovations from augmented reality-guided handling procedures to reactive atmosphere glove boxes must permeate downstream to research and development labs as universities and startups expandaccess to capital equipment democratizing nanoscale explorations with high purity submicron spherical tungsten. By proactively developing staff expertise and codifying best practices embracing powder production hazards, manufacturers can responsibly develop this unique material’s potential.