Genel Bakış

Additive manufacturing (AM), also known as 3D printing, utilizes metal powders to construct components layer by layer based on digital models. The powder acts as the feedstock and is selectively melted, sintered, or bound by precision heat sources guided by the CAD geometries.

Popular AM processes for metals include binder jetting, directed energy deposition, powder bed fusion, and sheet lamination. Each technique requires powder with specific characteristics to achieve optimal density, surface finish, dimensional precision, and mechanical properties in the printed parts.

This guide provides an in-depth look at metal powder for AM, including alloy options, production methods, key powder properties, applications, specifications, suppliers, and purchasing considerations when sourcing material. Helpful comparison tables summarize technical data to assist with powder selection and qualification.

Sourcing optimized AM powder enables manufacturers to improve print quality, reduce defects, and fully leverage 3D printing benefits like design freedom, faster iteration, and part consolidation. Connecting with knowledgeable suppliers simplifies raw material qualification.

Alloy Options for AM Powder

A wide range of metals and alloys are available as optimized powder feedstock for 3D printing processes:

İçin Ortak Alaşım Sistemleri Katmanlı Üretim Tozu

- Paslanmaz çelikler

- Takım çelikleri

- Titanyum ve titanyum alaşımları

- Alüminyum alaşımlar

- Nikel süper alaşımları

- Kobalt-krom alaşımları

- Altın, gümüş gibi değerli metaller

- Exotic alloys like copper, tantalum, tungsten

Both standard and custom alloys can be sourced to meet specific needs in terms of corrosion resistance, strength, hardness, conductivity, or other properties.

AM için Metal Tozu Üretim Yöntemleri

Additive manufacturing utilizes metal powder produced through:

Typical Metal Powder Manufacturing Methods for AM

- Gaz atomizasyonu

- Su atomizasyonu

- Plazma atomizasyonu

- Elektroliz

- Karbonil demir prosesi

- Mekanik alaşımlama

- Metal hidrürleme/dehidrürleme

- Plazma sferoidizasyonu

- Granülasyon

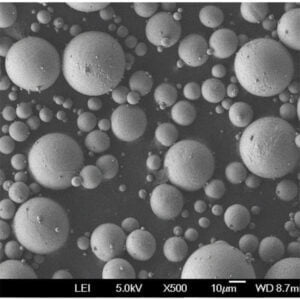

Spherical atomized powders provide optimal flow and dense packing required for most AM processes. Some techniques allow nanoscale or customized alloy particles.

Key Characteristics of AM Metal Powder

AM için kritik toz özellikleri şunları içerir:

Metal Katmanlı Üretim Tozu Özellikler

| Karakteristik | Tipik Değerler | Önem |

|---|---|---|

| Parçacık boyutu dağılımı | 10 ila 45 mikron | Yoğunlaşmayı ve yüzey kalitesini etkiler |

| Parçacık şekli | Küresel | Toz akışını ve paketlemeyi iyileştirir |

| Görünür yoğunluk | 2 ila 4 g/cc | Influences powder bed density |

| Musluk yoğunluğu | 3 ila 6 g/cc | Sıkıştırılabilirliği gösterir |

| Salon akış hızı | 25-50 sn/50g | Pürüzsüz toz yayılımı sağlar |

| Ateşleme sırasında kayıp | 0.1-0.5% | Low moisture content improves printing |

| Oksijen içeriği | <0,1% | Minimizes defects from oxides |

Precisely controlling characteristics like particle size, shape, and chemistry is critical to achieving fully dense AM parts with desired properties.

Applications of AM Metal Powder

Additive manufacturing enables complex geometries impossible through conventional techniques:

Metal Katmanlı Üretim Uygulamaları

| Endüstri | Kullanım Alanları | Avantajlar |

|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, yapılar | Tasarım özgürlüğü, ağırlık azaltma |

| Tıbbi | İmplantlar, protezler, aletler | Özelleştirilmiş şekiller |

| Otomotiv | Prototiplerin ve araçların hafifletilmesi | Hızlı yineleme |

| Savunma | Drone parçaları, koruyucu yapılar | Hızlı prototipler ve kısa süreli üretimler |

| Enerji | Isı eşanjörleri, manifoldlar | Parça konsolidasyonu ve topoloji optimizasyonu |

| Elektronik | Ekranlama, soğutma cihazları, EMI | Karmaşık kapalı yapılar |

Hafifletme, parça birleştirme ve zorlu ortamlar için yüksek performanslı alaşımlar, geleneksel üretim yöntemlerine göre önemli avantajlar sağlar.

Specifications for AM Metal Powder

Uluslararası spesifikasyonlar AM toz özelliklerinin standartlaştırılmasına yardımcı olur:

Katmanlı Üretim için Metal Tozu Standartları

| Standart | Kapsam | Parametreler | Test Yöntemleri |

|---|---|---|---|

| ASTM F3049 | AM metallerinin karakterizasyonu için kılavuz | Örnekleme, boyut analizi, kimya, kusurlar | Mikroskopi, difraksiyon, SEM-EDS |

| ASTM F3001-14 | AM için titanyum alaşımları | Partikül boyutu, kimya, akış | Eleme, SEM-EDS |

| ASTM F3301 | AM için nikel alaşımları | Partikül şekli ve boyut analizi | Mikroskopi, görüntü analizi |

| ASTM F3056 | AM için paslanmaz çelik | Kimya, toz özellikleri | ICP-OES, piknometri |

| ISO/ASTM 52921 | AM tozları için standart terminoloji | Tanımlar ve toz özellikleri | Çeşitli |

Yayınlanan spesifikasyonlara uygunluk, kritik uygulamalar için tekrarlanabilir, yüksek kaliteli toz hammadde sağlar.

Global Suppliers of AM Metal Powder

AM için optimize edilmiş metal tozlarının önde gelen uluslararası tedarikçileri şunlardır:

Metal Powder Manufacturers for Additive Manufacturing

| Tedarikçi | Malzemeler | Tipik Partikül Boyutu |

|---|---|---|

| Sandvik | Paslanmaz, takım çeliği, nikel alaşımları | 15-45 mikron |

| Praxair | Titanyum, süper alaşımlar | 10-45 mikron |

| AP&C | Titanyum, nikel, kobalt alaşımları | 5-25 mikron |

| Marangoz Katkısı | Kobalt krom, paslanmaz, bakır | 15-45 mikron |

| LPW Teknoloji | Alüminyum alaşımları, titanyum | 10-100 mikron |

| EOS | Takım çeliği, kobalt krom, paslanmaz | 20-50 mikron |

Birçoğu, bağlayıcı püskürtme, toz yatağı füzyonu ve yönlendirilmiş enerji biriktirme gibi yaygın AM yöntemleri için özel olarak tasarlanmış ince küresel tozlara odaklanmaktadır.

Purchasing Considerations for AM Metal Powder

Key aspects to discuss with suppliers:

- İstenen alaşım bileşimi ve özellikleri

- Hedef partikül boyutu dağılımı ve şekli

- Zarf yoğunluğu ve salon akışkanlığı

- Oksijen ve nem gibi izin verilen kirlilik seviyeleri

- Gerekli test verileri ve toz karakterizasyonu

- Mevcut miktar aralığı ve teslim süreleri

- Special handling precautions for pyrophoric alloys

- Kalite sistemleri ve toz menşei izlenebilirliği

- Technical expertise in AM powder requirements

- Lojistik ve teslimat mekanizmaları

Work closely with suppliers experienced in AM-specific powders to ensure ideal material selection for your process and components.

Pros and Cons of AM Metal Powder

Benefits vs Limitations of Metal Powder for Additive Manufacturing

| Avantajlar | Dezavantajlar |

|---|---|

| Karmaşık, özelleştirilmiş geometrilere izin verir | Geleneksel malzemelere göre daha yüksek maliyet |

| Geliştirme süresini önemli ölçüde kısaltır | Gerekli toz işleme önlemleri |

| Montajları ve hafiflikleri basitleştirir | As-baskılı parçalarda genellikle son işlem gerekir |

| Dövme malzemelere yakın özellikler elde eder | Boyut ve yapı hacmi kısıtlamaları |

| Eliminates expensive tooling | Termal gerilimler çatlama ve bozulmaya neden olabilir |

| Parça konsolidasyonu ve topoloji optimizasyonu sağlar | Geleneksel yöntemlere göre daha düşük üretim hacimleri |

| Uçuş başına satın alma oranını büyük ölçüde artırır | Titiz toz karakterizasyonu ve parametre geliştirme gerektirir |

Uygun şekilde kullanıldığında metal AM ezber bozan faydalar sağlar ancak başarılı bir şekilde uygulanması için uzmanlık gerektirir.

SSS

How small can particle size be for metal additive manufacturing?

Özel atomizasyon teknikleri 1-10 mikrona kadar toz üretebilir, ancak çoğu metal yazıcı iyi akış ve paketleme için 15-20 mikron civarında minimum boyutla en iyi şekilde çalışır.

Basılı metal parçalarda kötü yüzey kalitesine ne sebep olur?

Yüzey pürüzlülüğü, yüzeylere yapışan kısmen erimiş toz, sıçrama, merdiven basamağı ve optimum olmayan eriyik havuzu özelliklerinden kaynaklanır. Daha ince tozlar kullanmak ve ideal işleme parametrelerini ayarlamak yüzeyi pürüzsüzleştirir.

Tüm metal 3D baskı yöntemleri aynı tozlarla mı çalışıyor?

Örtüşme olsa da, bağlayıcı püskürtme genellikle toz yatağı füzyonundan daha geniş bir toz boyutu dağılımı kullanır. Bazı prosesler erime noktaları veya reaktiviteye bağlı olarak belirli alaşımlarla sınırlıdır.

Karışık veya bimetalik tozlar nasıl yapılır?

Prealloyed powders ensure uniform properties but for composites, physical powder blending or specialized atomization techniques provide custom blended elemental powder mixes.

Bir metal yazıcıda toz malzemeyi değiştirmek ne kadar sürer?

Önemli ölçüde farklı alaşımlar arasında tam bir tasfiye ve değişim tipik olarak 6-12 saat gerektirir. Benzer malzemeler arasındaki hızlı değişimler bir saatin altında olabilir.

Sonuç

Optimized metal powders enable additive manufacturing processes to construct complex, robust metal components with superior properties. Matching alloy chemistry and powder characteristics to the printing method and component performance requirements is critical to high quality results. By partnering with experienced powder suppliers, end users leverage expertise in both powder production and 3D printing processes to develop parts faster and more reliably. Continued advances in metal powders help drive increased adoption of additive techniques across critical industries.