Genel Bakış

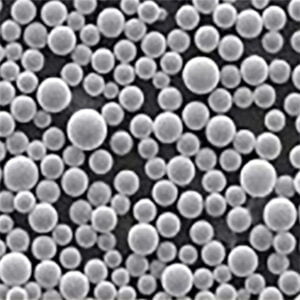

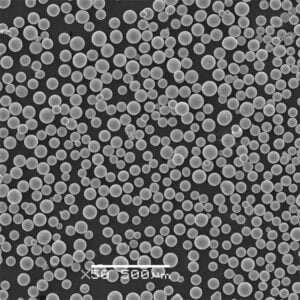

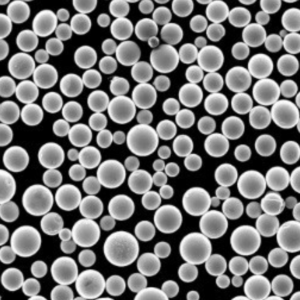

Atomize metal powder refers to metal powders produced through atomization, a process where molten metal is converted into fine droplets which solidify into powder particles. Atomization allows the production of metal powders with precise particle sizes, shapes and chemical compositions.

Atomize metal tozları imalat, 3D baskı, metal enjeksiyon kalıplama, lehimleme, kaynak, termal püskürtme ve daha birçok alanda geniş bir uygulama alanı bulmaktadır. Bu makalede atomize metal ekipmanı türleri, özellikleri, uygulamaları, teknik özellikleri, tedarikçileri, kurulumu, çalıştırılması, bakımı ve daha fazlası hakkında ayrıntılı bir kılavuz sunulmaktadır.

Atomize Metal Ekipman Türleri

| Ekipman | Açıklama |

|---|---|

| Gaz atomizörleri | Erimiş metal akışını ince damlacıklara ayırmak için yüksek hızlı inert gaz (N2, Ar) kullanın |

| Su atomizörleri | Erimiş metali toz haline getirmek için yüksek basınçlı su jetleri kullanın |

| Döner elektrotlu atomizörler | Erimiş metali damlacıklar halinde parçalamak için dönen metal tel veya diskten gelen merkezkaç kuvvetini kullanın |

| Ultrasonik atomizörler | Kılcal dalgalar oluşturmak ve erimiş metal akışını parçalamak için ultrasonik titreşimler kullanın |

| Santrifüjlü atomizörler | Dönen disk üzerine dökülen erimiş metal, merkezkaç kuvvetiyle dışarı doğru fırlatılan damlacıklara ayrılır |

Characteristics of Atomized Metal Powder

| Karakteristik | Açıklama |

|---|---|

| Parçacık boyutu | Mikrondan milimetreye; atomizasyon işlemi parametreleri tarafından kontrol edilir |

| Parçacık şekli | Küresel, düzensiz veya uydu şekilli; yönteme ve koşullara bağlıdır |

| Boyut dağılımı | Belirli atomizasyon teknikleri kullanılarak çok dar hale getirilebilir |

| Saflık | Rafine erimiş metal hammaddesi kullanılarak yüksek saflık mümkündür |

| Yoğunluk | Metalin teorik yoğunluğuna yaklaşabilir |

| Akışkanlık | Partikül boyutu, şekli ve dağılımından etkilenir; taşıma için önemlidir |

| Sinterleme faaliyeti | Geniş yüzey alanına sahip ince tozlar, sıkıştırma sırasında hızla sinterlenerek katı metale dönüşür |

Applications of Atomized Metal Powder

| Uygulama | Detaylar |

|---|---|

| Metal toz yatağı füzyonu | Lazer/elektron ışını toz yataklı 3D baskıda kullanılan atomize ince tozlar |

| Bağlayıcı püskürtme | Bağlayıcı jet 3D baskı için paslanmaz çelik, takım çeliği, alüminyum tozları |

| Metal enjeksiyon kalıplama | Bağlayıcı ile karıştırılmış ve kalıplanmış paslanmaz çelik, titanyum, alüminyum tozları |

| Termal sprey kaplamalar | Aşınma/korozyon koruması için yüzeylere püskürtülen Fe, Ni, Co, Cu ve alaşım tozları |

| Sert lehim pastaları | Metallerin birleştirilmesi için macun formülasyonlarında Ag, Cu, Ni alaşım tozları |

| Sürtünme malzemeleri | Cu, Fe tozları fren balatalarında ve debriyaj yüzeylerinde sürtünmeyi ve aşınmayı iyileştirir |

| Kaynak | Kaynak özelliklerini iyileştirmek için ark kaynağı sırasında eklenen atomize Ti, Al tozları |

| Toz metalurjisi | Atomize Fe, çelik, Cu tozlarını net şekilli bileşenlere presleyin ve sinterleyin |

| Manyetik | Yalıtılmış Fe, ferrit tozları mıknatıslara ve indüktörlere preslendi |

| Metal katalizörler | Kimya endüstrisinde kullanılan çok çeşitli alaşım tozu katalizörleri |

Specifications of Atomized Metal powder Equipment

| Parametre | Tipik Aralık |

|---|---|

| Üretim kapasitesi | 10-100 kg/saat |

| Gaz tüketimi | 10-100 Nm3/saat argon veya nitrojen |

| Soğutma suyu kullanımı | 100-1000 L/dak |

| Güç tüketimi | 50-500 kW |

| Zemin alanı | 100-500 metrekare |

| Kontrol sistemleri | PLC, SCADA, veri izleme |

| Güvenlik sistemleri | Gaz dedektörleri, yangın söndürme, güvenlik KKD'leri |

| Erimiş metal işleme | Lağımlar, oluklar, dökme sistemleri |

| Toz koleksiyonu | Siklonlar, torba filtreler, vidalı konveyörler |

Tedarikçiler ve Fiyatlandırma

| Tedarikçi | Ekipman | Fiyat Aralığı |

|---|---|---|

| Gasbarre | Gaz atomizörleri | $500,000 - $2 milyon |

| Idra | Su atomizörleri | $1 - 5 milyon |

| Kessenich | Dönen elektrot | $250,000 - $1 milyon |

| Sodick | Ultrasonik nozul | $100,000 – $500,000 |

| AcuPowder | Santrifüj çarkı | $50,000 – $250,000 |

Atomize metal ekipman fiyatları kapasite, otomasyon özellikleri, yardımcı sistemler, marka itibarı ve diğer faktörlere bağlı olarak büyük ölçüde değişir. Endüstriyel ölçekli bir üretim ünitesi için en az $250.000 ila $1 milyon arasında bir bütçe ayırın.

Kurulum ve Tesisler

- Atomize metal ekipmanı iyi havalandırılan, sıcaklık ve nem kontrollü bir üretim alanına kurulmalıdır.

- Ekipman kurulumu ve bakımı için yeterli tavan vinçleri, vinçler ve donanım teçhizatı sağlayın.

- Yeterli güç kaynağı, yardımcı tesisat ve basınçlı hava bağlantılarının mevcut olduğundan emin olun.

- Ekipman montajı, hizalama, test ve devreye alma için kalifiye personel bulundurun.

- Güvenli kurulum için uygun temeller, ankraj cıvataları, ekipman platformları tasarlayın.

- Atomize metal tozunu toplamak için toz toplama kanalları, siklonlar ve torba evini dahil edin.

- Gaz izleme sensörleri, yangın söndürme sistemleri gibi güvenlik özellikleri kurun.

- Malzeme taşıma, iş akışları ve bakım erişimi için yeterli boş alan bırakın.

İşletme ve Bakım

| Etkinlik | Detaylar | Frekans |

|---|---|---|

| Ekipman denetimi | Sıvı seviyelerini, sızıntıları, olağandışı gürültü/titreşimi, güvenlik cihazlarını kontrol edin | Günlük |

| Parametre izleme | Sıcaklıklar, basınçlar, akışlar, güç gibi süreç verilerini günlüğe kaydedin | Sürekli |

| Sarf malzemesi ikmali | Soğutma suyunu, inert gaz tüplerini, yağlayıcıları doldurun | Gerektiği gibi |

| Kat Hizmetleri | Dökülenleri temizleyin, toz toplayıcıları boşaltın, genel temizlik | Günlük |

| Bileşen değişimi | Aşınmış nozulları, yatakları, contaları, filtreleri değiştirin | Program başına |

| Kalibrasyon | Sensörlerin, ölçüm cihazlarının, kontrol sistemlerinin kalibrasyonu | Üç Aylık |

| Büyük bakım | Ana parçaları inceleyin; gerekirse onarın/değiştirin | Yıllık |

Üretici yönergelerine göre doğru çalışma ve önleyici bakım, ekipman ömrünü ve performansını en üst düzeye çıkarmanın anahtarıdır. Tüm bakım çalışmalarının ayrıntılı kayıtlarını tutun.

Choosing an Atomized Metal powder Equipment Supplier

| Dikkate alma | Detaylar |

|---|---|

| Teknik uzmanlık | Atomizasyon teknolojisi ve metal tozu üretiminde uzun deneyim |

| Özelleştirme | Özel üretim ihtiyaçlarını karşılamak için ekipmanı özelleştirme becerisi |

| Güvenilirlik | Düşük arıza oranları ile sağlam, güvenilir ekipman konusunda kanıtlanmış geçmiş performans |

| Otomasyon | Optimize edilmiş toz özellikleri için gelişmiş kontrol sistemleri, veri izleme |

| Satış sonrası hizmet | Kurulum desteği, operatör eğitimi, bakım için servis sözleşmeleri |

| Referanslar | Mevcut müşterilerden ekipman kalitesi ve satıcı itibarı hakkında olumlu geri bildirimler |

| Değer | Kalite, performans ve adil fiyatlandırma arasında doğru denge |

| Yerel varlık | Yüz yüze toplantılar ve hızlı yanıt için fiziksel yakınlık |

Atomize metal ekipmanına yatırım yapmadan önce satıcıları yukarıdaki parametrelere göre iyice değerlendirin. Seçim yaparken kalite, güvenilirlik, hizmet gibi faktörleri en düşük maliyete göre tartın.

Atomize Metal Proseslerinin Artıları ve Eksileri

Gaz Atomizasyonu

Artıları

- AM, MIM vb. için ideal olan son derece küresel, pürüzsüz tozlar üretir.

- Dar partikül boyutu dağılımı mümkündür

- İyi bir üretkenlikle sürekli çalışır

- Su atomizasyonuna kıyasla daha düşük sermaye maliyeti

Eksiler

- Genellikle 100 mikronun altındaki daha küçük partikül boyutlarıyla sınırlıdır

- Büyük hacimlerde pahalı inert gaz gerektirir

- Çalışma alanındaki toz seviyeleri yüksek olabilir

Su Atomizasyonu

Artıları

- Büyük çaplar da dahil olmak üzere çok çeşitli toz boyutları üretebilir

- Gaz atomizasyonuna göre daha düşük gaz tüketimi

- Gaz atomizasyonuna kıyasla daha yoğun tozlar

Eksiler

- Daha az küresel parçacık, daha fazla uydu

- Suyu atomize etmek için gerekli su arıtımı

- Su teması nedeniyle oksit kalıntıları oluşabilir

Santrifüj Atomizasyon

Artıları

- Minimum yardımcı programlara sahip basit mekanizma

- Daha düşük sermaye maliyeti ile kompakt tasarım

- İyi bir üretkenlikle yarı sürekli çalışır

Eksiler

- Partikül boyutu dağılımı üzerinde sınırlı kontrol

- Düzensiz, küresel olmayan parçacık şekilleri

- Zaman içinde disk aşınmasından kaynaklanan kontaminasyon riski

Atomize Metal Proseslerinin Sınırlamaları

- Özellikle çok ince metal tozları için yüksek üretim maliyetleri

- Tekniğe dayalı parçacık şekli ve boyut aralığı kısıtlamaları

- Kontrollü koşullara sahip özel ekipman gereksinimi

- Saf tozlar için gereken yüksek saflıkta hammadde metalleri

- Bazı yöntemlerde toplu işlem verimliliği düşürür

- Partikül boyutlarını kontrol etmek için genellikle eleme gibi son işlemlere ihtiyaç duyulur

- Ekipmanı çalıştırmak için gereken yüksek vasıflı personel

SSS

Atomize metal tozlarını parçacık boyutuna göre sınıflandırmak için hangi yöntemler kullanılır?

Atomize metal tozlarını sınıflandırmak için yaygın yöntemler şunlardır:

- Eleme - Azalan gözenek boyutuna sahip elek yığını, tozu boyut fraksiyonlarına ayırır

- Hava sınıflandırması - Santrifüjlü veya siklonlu separatörler ince taneleri daha iri tanelerden ayırır

- Elutriasyon - Ters akışlı hava/su akışkanlaştırma, ince tanelerin yerçekimi ile taşmasını sağlar

- Sedimantasyon - Parçacıklar boyut/yoğunluğa bağlı olarak sıvı içinde aşağı doğru çöker

Atomize metal tozlarını kullanırken hangi güvenlik önlemleri gereklidir?

Atomize tozları kullanırken temel güvenlik önlemleri:

- KKD kullanın - eldiven, göz koruması, cilt/göz temasını ve solunmasını önlemek için filtre maskeleri

- Toz oksidasyonunu ve toz patlamalarını önlemek için inert gaz tahliyesi

- Statik yükleri dağıtmak için toz işleme ekipmanının uygun şekilde topraklanması

- Toz işleme alanlarında tüm ateşleme kaynaklarından kaçının

- Havadaki tozu yakalamak için toz toplama ekipmanı kurun

- Yanıcı toz seviyelerini kontrol etmek için hava izleme gerçekleştirin

Atomize metal tozları nasıl işlenir ve taşınır?

Tipik toz işleme adımları:

- Siklon ayırıcıların veya torba filtrelerin altındaki tamburlarda toplanır

- Oksijen temasını önlemek için kapalı kaplarda taşınır

- Boru hatları üzerinden nitrojen veya argon ile pnömatik taşıma

- Toz depolama kaplarına vakum emme transferi

- Küçük partiler için manuel kepçeleme/kürekleme

- Büyük hacimler için otomatik mekanik konveyörler

Tozlar, kontaminasyonu önlemek için kullanıma hazır olana kadar kapalı tutulur.

Atomize metal tozu üretimi sırasında kontaminasyonu önlemek için hangi adımlar atılır?

- Yüksek saflıkta hammadde ve hammadde kullanın

- Argon/azot kullanarak inert atmosferi koruyun

- Sızdırmazlık sayesinde oksijen ve nemi dışarıda tutun

- Toz ve hurda metal arasında temastan kaçının

- Tozla temas eden ekipmanın sık sık temizlenmesi

- Yağ ve gres kalıntılarını çözücüler kullanarak giderin

- Düzensiz partikülleri izole etmek için eleme/sınıflandırma

- Safsızlık kaynaklarını belirlemek ve ortadan kaldırmak için analiz

Atomizasyon yoluyla üretilen paslanmaz çelik tozları için en yaygın uygulamalar nelerdir?

Atomize paslanmaz çelik tozlarının tipik uygulamaları:

- Katmanlı üretim - Seçici lazer eritme, bağlayıcı püskürtme

- Küçük, karmaşık parçaların metal enjeksiyonla kalıplanması

- Birleştirme için lehim pastaları ve lehim dolguları

- Toz metalürjisinin gözenekli filtrelere preslenmesi

- Kendinden yağlamalı rulman imalatı

- Tekstiller için paslanmaz çelik elyaf üretimi

- Elektrokimyasal işleme/deşarj işleme elektrotları

- Paslanmaz çelik toz boya ve kaplama imalatı

Gaz atomizasyonu için inert gaz besleme sistemleri nasıl seçilir?

İnert gaz tedariki için dikkate alınması gereken hususlar:

- Titanyum gibi reaktif metaller için nitrojen yerine argon tercih edilir

- Yedek silindirli yüksek kapasiteli gaz depolama tankları

- Kontaminasyonu önlemek için 99,99%+ saflık seviyeleri

- Gaz kontrolü için basınç regülatörleri ve akış ölçerler

- Atıkları en aza indirmek için gaz geri kazanım sistemlerinin kullanılması

- Nemin donmasını önlemek için ısıtılmış gaz hatları

- Otomatik geçiş ve gaz parametrelerinin izlenmesi

- Gaz güvenliği için uygun alarmlar ve kilitler

Atomize Metal Tozu Özelliklerinin Optimize Edilmesi

Atomize metal tozlarının özellikleri, proses parametreleri ve atomizasyon koşulları kontrol edilerek optimize edilebilir:

Parçacık Boyutu Dağılımı

| Yöntem | Etki |

|---|---|

| Erimiş metal akış hızını artırın | Daha büyük ortalama partikül boyutu |

| Daha yüksek atomizer eğirme hızları kullanın | Daha ince toz fraksiyonu arttı |

| Daha düşük erimiş metal dökme sıcaklığı | Daha sıkı partikül boyutu dağılımı |

| Tozu eleme/hava ile ayırma yoluyla sınıflandırma | Büyük boyutlu ve küçük boyutlu fraksiyonları çıkarın |

Parçacık Şekli

| Yöntem | Etki |

|---|---|

| Gaz veya su atomizasyonu kullanın | Daha küresel parçacıklar |

| Daha düşük metal dökme oranı | Daha küresel parçacıklar |

| Eriyik aşırı ısınma sıcaklığını artırın | Uyduları ve düzensiz şekilleri azaltır |

| Atomizasyondan sonra tozları tavlayın | Küresel morfolojiyi iyileştirir |

Toz Saflığı

| Yöntem | Etki |

|---|---|

| Yüksek saflıkta metal hammaddesi kullanın | Metalik safsızlıkları azaltır |

| Cüruf giderme aşaması ekleyin | Metalik olmayan kalıntıları giderir |

| İnert gaz saflığını artırın | Gaz halindeki kirlilikleri azaltır |

| Nikel kaplı toplama kapları kullanın | Demir alımını azaltır |

| Uyduları çıkarmak için tozu eleyin | Toz saflığını artırır |

Toz Yoğunluğu

| Yöntem | Etki |

|---|---|

| Atomizasyon parametrelerini optimize edin | Düzgün yoğun toz |

| Atomizasyondan sonra tozu tavlayın | İç boşlukları ve gözenekleri giderir |

| Tozu atomize ettikten sonra sıkıştırın | Çalışma tozu sertleştirir ve sağlamlaştırır |

| Termomekanik işleme | Toz mikroyapısını iyileştirir |

Atomizasyon prosesi ve toz işleme adımları optimize edilerek, atomize metal tozlarının özellikleri uygulama gereksinimlerini karşılayacak şekilde uyarlanabilir.

Atomize Metal Tozu Üretiminde Gelişen Trendler

Atomize toz üretim teknolojisinde ortaya çıkan bazı önemli trendler şunlardır:

- Katmanlı üretim, 30 mikronun altındaki küresel ultra ince tozlara olan talebi artırıyor. Yeni nozullar ve atomizasyon yöntemleri bu tür tozları mümkün kılıyor.

- Uzaktan izleme, kontrol ve veri odaklı üretime olanak tanıyan Endüstri 4.0 konseptlerini kullanarak toz üretiminin otomasyonu.

- Daha iyi partikül kontrolü için gaz, su ve santrifüj atomizasyon özelliklerini birleştiren hibrit atomizasyon teknikleri.

- Atomizasyondan önce daha hızlı, daha homojen ısıtma için erimiş metalin mikrodalga destekli ısıtılması.

- Atomizasyon fiziğinin daha iyi anlaşılmasına yol açan damlacık oluşum dinamiklerinin simülasyonu ve modellenmesi.

- Katmanlı üretim uygulamaları için özel olarak tasarlanmış yeni alaşımların geliştirilmesi.

- Entegre eleme, sınıflandırma ve depolama ile geliştirilmiş toz işleme sistemleri.

- Daha yüksek verim için kesikli yöntemler yerine sürekli toz üretim süreçleri.

- Atomizasyon sürecinin otomatik optimizasyonu için yapay zeka ve makine öğrenimi algoritmalarını kullanan gelişmiş kontrol sistemleri.

- Titanyum ve alüminyum alaşımları gibi reaktif metaller için optimize edilmiş özel gaz atomizasyon nozulları.

- AM süreçlerinden çıkan hurda metal tozlarının termal işlemler kullanılarak geri dönüştürülmesi ve yeniden kullanılması.

- Daha iyi toz kalite kontrolü için kızılötesi görüntüleme gibi proses içi izleme teknikleri.

Sonuç

Atomize metal tozları otomotiv, havacılık, medikal, 3D baskı ve diğer kilit sektörlerde kritik uygulamalara olanak sağlamaktadır. Yüksek kaliteli tozlara olan talebin artmasıyla birlikte metal atomizasyon teknolojisi, proses yoğunlaştırma, otomasyon, alaşım geliştirme ve gelişmiş karakterizasyon tekniklerindeki yeniliklerle gelişmeye devam ediyor. Toz üreticileri, en son gelişmeleri benimseyerek tozları çevik, uygun maliyetli ve sürdürülebilir bir şekilde üretebilirler.