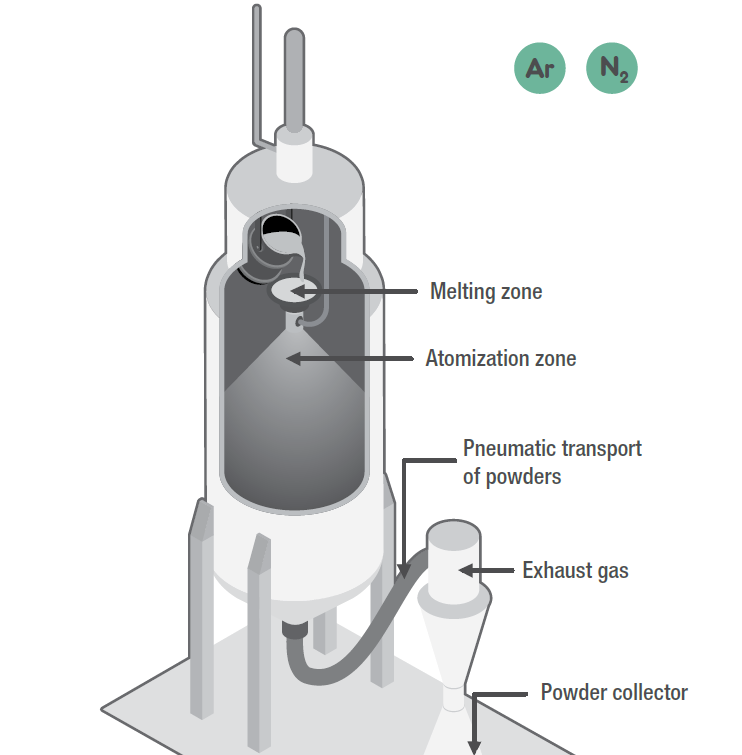

Sektörlerin sürekli olarak mümkün olanın sınırlarını zorlamaya zorlandığı amansız yenilik arayışında, hassasiyet, artımlı iyileştirmeler ile çığır açan ilerlemeler arasındaki belirleyici faktör olarak ortaya çıkmaktadır. Bu durum özellikle daha hafif, daha güçlü ve daha verimli bileşenler arayışının en yeni teknolojilerin geliştirilmesine yön verdiği gelişmiş malzemeler ve üretim alanında geçerlidir. Bu malzeme devriminin merkezinde gaz yatıyor atomizasyonParçacık boyutu, şekli ve dağılımı üzerinde olağanüstü kontrole sahip metal tozları üretme kabiliyetiyle tanınan bu proses, havacılık, tıbbi cihazlar ve otomotiv üretimi gibi çok çeşitli endüstriler için bir olasılıklar dünyasının kilidini açıyor. Ancak sadece bizim sözümüze güvenmeyin - gaz atomizasyon ekipmanının dönüştürücü gücünü sergileyen ve bu teknolojinin iddialı vizyonları nasıl somut gerçekliklere dönüştürdüğünü gösteren üç ilham verici vaka çalışmasında bir yolculuğa çıkalım.

Mühendislik ve üretimin sınırlarından alınan bu gerçek dünya örnekleri, gaz atomizasyonunun çok yönlülüğüne ve etkisine ilgi çekici bir bakış sunuyor. Şirketlerin bu hassas ve uyarlanabilir teknolojiden yararlanarak görünüşte aşılamaz üretim zorluklarının üstesinden nasıl geldiklerini, bir zamanlar hayal dünyasıyla sınırlı olan yeni tasarım olanaklarını nasıl ortaya çıkardıklarını ve endüstri kriterlerini yeniden tanımlayan ve performans, verimlilik ve yenilik için yeni standartlar belirleyen olağanüstü sonuçları nasıl elde ettiklerini en ince ayrıntılarına kadar inceleyeceğiz.

Örnek Çalışma 1: Havacılık ve Uzay Sınıfı Alüminyum Alaşımları ile Uçuşa Geçmek: Hafiflik, Dayanıklılık ve Tasarım Özgürlüğünün Hikayesi

Meydan okuma: Tasarruf edilen her gram ağırlığın ve korunan her ons yakıtın önemli bir avantaja dönüştüğü son derece rekabetçi havacılık ve uzay endüstrisinde, daha hafif, daha güçlü ve daha yakıt tasarruflu hava taşıtları arayışı durmaksızın devam etmektedir. Bu zorlu gereksinimleri karşılamak için havacılık ve uzay üreticileri sürekli olarak yüksek mukavemet/ağırlık oranı, mükemmel yorulma direnci ve karmaşık geometrilerde şekillendirilebilme özelliğinin optimum kombinasyonunu sunan malzemeler aramaktadır. Bununla birlikte, geleneksel üretim yöntemleri, malzeme oluşumu ve tasarım esnekliğindeki doğal sınırlamalarıyla, özellikle ince duvarlara ve karmaşık iç yapılara sahip karmaşık bileşenlerin üretilmesi söz konusu olduğunda, bu hassas dengeyi sağlamakta genellikle zorlanmaktadır.

Çözüm: Malzeme işlemede bir paradigma değişikliğine ihtiyaç olduğunu fark eden önde gelen bir havacılık ve uzay üreticisi, partikül özellikleri üzerinde olağanüstü kontrole sahip metal tozları üretme kabiliyetiyle tanınan bir teknoloji olan gaz atomizasyonuna yöneldi. Mühendisler, atomizasyon parametrelerini (gaz basıncı, akış hızı, eriyik sıcaklığı ve hazne tasarımının etkileşimi) hassas bir şekilde düzenleyerek, katmanlı üretimin (AM) zorlu gereksinimleri için özel olarak tasarlanmış ince, küresel alüminyum alaşım tozları üretebildiler. Dar partikül boyutu dağılımı ve olağanüstü akışkanlığa sahip bu yüksek kaliteli tozlar, AM'nin tüm potansiyelini ortaya çıkararak karmaşık iç geometrilere sahip, ağırlık ve stres dağılımı için optimize edilmiş ve geleneksel üretim kısıtlamalarına meydan okuyan daha ince duvarlara sahip karmaşık bileşenlerin oluşturulmasına izin verdi - tüm bunlar kritik havacılık uygulamaları için gerekli olan olağanüstü güç, dayanıklılık ve yorulma direncini korurken.

Sonuçlar: Hassas bir şekilde ayarlanmış bu alüminyum alaşımlı tozlarla beslenen gaz atomizasyonu ve AM'nin benimsenmesi, havacılık ve uzay endüstrisinde hafif tasarım ve performans optimizasyonunda yeni bir çağ başlattı. Sonuçlar kendi adına konuştu:

- Ağırlık Azaltma: Malzeme Verimliliğinin Zaferi: Gaz atomize alüminyum alaşımı tozlarından titizlikle üretilen katkılı bileşenlerin kullanımı, uçak bileşen ağırlığında önemli bir azalma sağlayarak yakıt verimliliğinin artmasına ve emisyonların azalmasına doğrudan katkıda bulundu. Malzeme verimliliğindeki bu başarı, sektörün sürdürülebilirlik ve çevresel etkinin azaltılması yönündeki çabalarıyla mükemmel bir uyum gösterdi.

- Geliştirilmiş Performans: Güç-Ağırlık Oranının Sınırlarını Zorlamak: Gaz atomizasyonu ve AM işlemenin sinerjik kombinasyonu ile elde edilen benzersiz mikroyapı, nihai havacılık bileşenlerinde üstün mekanik özelliklere yol açtı. Havacılık ve uzay tasarımında kritik bir performans ölçütü olan mukavemet-ağırlık oranında ortaya çıkan artış, uçağın toplam ağırlığını en aza indirirken uçuşun zorlu stres ve zorlamalarına dayanabilecek bileşenlerin oluşturulmasını sağlayarak gelişmiş manevra kabiliyeti, artan yük kapasitesi ve gelişmiş uçuş performansı sağladı.

- Tasarım Özgürlüğü: Benzeri Görülmemiş Esneklikle Konseptten Gerçeğe: Gaz atomize tozların kullanımıyla mümkün olan AM'nin ayırt edici özelliği olan karmaşık geometrileri yüksek hassasiyetle üretme yeteneği, havacılık ve uzay mühendisleri için yeni tasarım olanaklarının kilidini açtı. Geleneksel üretim yöntemlerinin kısıtlamalarından kurtulan mühendisler, uçak tasarımının sınırlarını zorlayarak aerodinamik performans, ağırlık dağılımı ve işlevsellik için optimize edilmiş bileşenler yaratabildiler ve sonuçta daha hafif, daha hızlı, daha yakıt tasarruflu ve daha çevre dostu uçaklara yol açtılar.

Vaka Çalışması 2: Biyouyumlu Titanyum ile Tıbbi İmplantlarda Devrim: Güç ve Biyouyumluluğun Bir Senfonisi

Meydan okuma: İnovasyonun hasta sonuçlarını iyileştirmeye yönelik derin bir sorumlulukla yönlendirildiği, sürekli gelişen tıbbi cihaz geliştirme alanında, insan vücuduyla sorunsuz bir şekilde bütünleşen implant arayışı çok önemlidir. Hasta bakımını ilerletme misyonuna kendini adamış önde gelen bir tıbbi cihaz şirketi, üçlü avantaj sunan yeni nesil ortopedik implantlar geliştirmek için bir yolculuğa çıktı: gelişmiş biyouyumluluk, üstün osseointegrasyon (implantın içine kemik büyümesi süreci) ve gelişmiş hasta konforu. Ancak bu iddialı hedefe ulaşmak için, kemik büyümesini ve uzun vadeli stabiliteyi teşvik etmek için gereken karmaşık gözenekli yapılara ve hassas geometrilere sahip implantlar oluşturmakta zorlanan geleneksel üretim yöntemlerinin sınırlamalarının üstesinden gelmek gerekiyordu.

Çözüm: Ortopedik implantların karmaşık taleplerini karşılayabilecek bir malzeme ve üretim çözümüne ihtiyaç duyan tıbbi cihaz şirketi, partikül özellikleri üzerinde olağanüstü kontrole sahip yüksek kaliteli metal tozları üretme kabiliyetiyle tanınan bir teknoloji olan gaz atomizasyonuna yöneldi. Mühendisler, mukavemeti, korozyon direnci ve biyouyumluluğuyla bilinen biyouyumlu bir titanyum alaşımını titizlikle seçerek ve atomizasyon parametrelerini dikkatlice ayarlayarak, kemik büyümesini ve uzun vadeli implant stabilitesini teşvik etmede kritik bir faktör olan kontrollü bir gözeneklilik seviyesine sahip oldukça küresel titanyum alaşım tozları üretebildiler. Hassas bir şekilde tasarlanmış bu tozlar daha sonra eklemeli üretim süreçlerinde kullanılarak, kemiğin doğal mimarisini taklit eden, osseointegrasyonu ve uzun vadeli implant başarısını teşvik eden özel gözenekli yapılara sahip ortopedik implantlar oluşturmak için AM'nin karmaşık tasarım yeteneklerinden yararlanıldı.

Sonuçlar: Gaz atomizasyonu, gelişmiş malzeme bilimi ve katmanlı üretimin bir araya gelmesi, hasta sonuçlarını iyileştirmeye net bir şekilde odaklanarak ortopedik implant tasarımı ve performansında yeni bir çağ başlattı:

- Geliştirilmiş Biyouyumluluk: İmplant ve Vücut Arasındaki Uyumu Teşvik Etmek: İnsan vücuduyla uyumluluğu açısından özenle seçilen biyouyumlu titanyum alaşımının kullanımı, implant yüzeyinin kontrollü gözenekliliği ile birleşerek hücre yapışması ve kemik büyümesi için ideal bir ortam yarattı. Bu gelişmiş biyouyumluluk, gelişmiş osseointegrasyona dönüşerek implantın uzun vadeli stabilitesini sağladı ve implant gevşemesi veya başarısızlığı gibi komplikasyon riskini azalttı. Hastalar, vücutlarının implantı kendi iskelet yapılarının bir parçası olarak kolayca kabul etmesiyle daha doğal bir iyileşme süreci yaşadı.

- Hasta Konforu: İyileşme ve İyileştirme Yolculuğunu Kolaylaştırmak: AM'nin sunduğu malzeme birikimi üzerindeki hassas kontrolün doğrudan bir sonucu olan katkılı olarak üretilen implantların hafif yapısı, gelişmiş biyouyumlulukları ile birleştiğinde hasta konforunda önemli bir iyileşme sağladı. Hastaların ameliyat sonrası rahatsızlıkları azalmış, daha hızlı mobilizasyon ve günlük aktivitelerine daha hızlı dönüş sağlanmıştır. İmplantların doğal kemik büyümesini destekleme kabiliyeti, uzun vadeli stabilite ve konfora daha fazla katkıda bulunarak kemik iyileşip implantla bütünleştikçe ağrı veya rahatsızlık olasılığını azalttı.

- Özelleştirme Seçenekleri: İmplantların Bireye Uyarlanması: Gaz atomize tozların kullanımıyla mümkün hale gelen eklemeli üretim kullanılarak implantların gözenekliliğini ve geometrisini hassas bir şekilde uyarlama yeteneği, hastaya özel kişiselleştirmede yeni sınırlar açtı. Cerrahlar artık her hastanın kendine özgü anatomisine ve kemik yoğunluğuna göre optimize edilmiş implantlar tasarlamak ve oluşturmak için mühendislerle işbirliği içinde çalışarak implantların optimum uyumunu sağlayabilir, daha hızlı iyileşmeyi teşvik edebilir ve komplikasyon riskini azaltabilir. Bu kişiselleştirme düzeyi, kişiselleştirilmiş tıpta ileriye doğru atılmış önemli bir adımı temsil ediyor ve her hastanın özel ihtiyaçlarını karşılayan özel tedavi planlarına olanak tanıyordu.

Vaka Çalışması 3: Yüksek Mukavemetli Çelik ile Otomotiv Üretiminde Verimliliği Artırma: Hafiflik, Dayanıklılık ve Sürdürülebilirlik Hikayesi

Meydan okuma: Sürdürülebilirlik ve yakıt verimliliğinin her şeyden önemli olduğu otomotiv sektöründe, güvenlik veya performanstan ödün vermeden araç ağırlığını azaltmak sürekli bir zorluktur. Yüksek mukavemetli çelikler, olağanüstü mukavemet-ağırlık oranlarıyla umut verici bir çözüm sunuyor, ancak geleneksel üretim yöntemleri genellikle bu gelişmiş malzemeleri mekanik özelliklerinden ödün vermeden karmaşık şekillere dönüştürmekte zorlanıyor. Bu sınırlama, özellikle ağırlık hedeflerini karşılamak için karmaşık geometriler veya ince duvarlar gerektiren bileşenler için yüksek mukavemetli çeliklerin yaygın olarak benimsenmesini engellemiştir.

Çözüm: Yüksek mukavemetli çeliklerin tüm potansiyelini kullanabilecek bir üretim sürecine olan ihtiyacı fark eden önde gelen bir otomotiv üreticisi, güçlü bir kombinasyona yöneldi: gaz atomizasyonunun hassasiyeti ve toz metalurjisi (PM) işlemenin neredeyse net şekilli yetenekleri. Mühendisler, özenle seçilmiş yüksek mukavemetli bir çelik alaşımından ince, küresel tozlar üretmek için gaz atomizasyonunu kullanarak işe başladı ve malzemenin toz üretim süreci boyunca istenen mekanik özelliklerini korumasını sağladı. Bu yüksek kaliteli tozlar daha sonra, toz partiküllerini katı, ağ şekline yakın bir bileşene bağlamak için yüksek sıcaklıklar ve basınçlar kullanan bir işlem olan sıcak izostatik presleme (HIP) gibi gelişmiş PM teknikleri kullanılarak birleştirildi, böylece kapsamlı işleme ihtiyacı ortadan kaldırıldı ve malzeme israfı azaltıldı.

Sonuçlar: Gaz atomizasyonu ve toz metalürjisinin sinerjisi, otomotiv üreticisi için kazanan bir formül olduğunu kanıtladı ve geleneksel üretim yöntemlerinin sınırlamalarının üstesinden gelmelerini ve yüksek mukavemetli çeliklerin avantajlarından tam olarak yararlanmalarını sağladı:

- Hafifletme Başarıldı: Yakıt Verimliliği ve Sürdürülebilirlik için Bir Zafer: Gaz atomizasyonu ve PM işlemenin birleşik gücü ile titizlikle üretilen yüksek mukavemetli çelik bileşenlerin kullanımı, araç ağırlığında önemli bir azalma sağladı. Kütledeki bu azalma doğrudan daha iyi yakıt verimliliğine dönüşerek daha küçük, daha verimli motorlara ve daha az emisyona olanak tanıyarak daha sürdürülebilir bir otomotiv geleceğine katkıda bulundu. Güvenlik veya performanstan ödün vermeden daha hafif araçlar üretme becerisi, hem tüketiciler hem de düzenleyiciler arasında yankı uyandırarak bu yenilikçi üretim yaklaşımının benimsenmesini sağladı.

- Geliştirilmiş Güvenlik: Tavizsiz Güç ile Yolcuları Korumak: Gaz atomizasyonu ve PM işleme adımları boyunca dikkatle korunan yüksek mukavemetli çelik bileşenlerin üstün mekanik özellikleri, bir çarpışma durumunda yapısal bütünlüğü koruyarak yolcu güvenliğini sağlamıştır. Bileşenlerin darbe enerjisini emme ve dağıtma kabiliyeti, otomotiv endüstrisinin katı güvenlik standartlarını karşılayarak yolcular için ek bir koruma katmanı sağladı. Hem güvenliği hem de yakıt verimliliğini artırma yeteneği, gaz atomizasyonu ve PM yoluyla işlenen yüksek mukavemetli çeliklerin kritik yapısal bileşenler için tercih edilen bir malzeme olarak konumunu sağlamlaştırdı.

- Maliyet-Etkinlik: Malzemeden Üretime Verimliliği Optimize Etmek: PM işlemenin ikincil işleme operasyonlarına olan ihtiyacı en aza indiren net şekle yakın kabiliyeti, gaz atomizasyonunun doğasında bulunan verimli malzeme kullanımı ile birleştiğinde, malzeme israfında önemli bir azalma ve genel üretim maliyetlerinde düşüş ile sonuçlandı. Bu performans ve maliyet etkinliği kombinasyonu, otomotiv üreticisi için yüksek mukavemetli çelik bileşenlerin benimsenmesini daha da cazip hale getirdi ve pazarda rekabetçi kalırken daha güvenli, daha yakıt tasarruflu araçlar üretmelerini sağladı.

Gaz Atomizasyonunun Çok Yönlülüğü: Sektörler ve Uygulamalar Arasında Olasılıklar Dünyası

Bu vaka çalışmaları, gaz atomizasyon ekipmanının çok sayıda sektördeki geniş ve sürekli genişleyen potansiyeline sadece bir bakış sunuyor. Gökyüzünden ameliyathaneye ve açık yollara kadar bu çok yönlü teknoloji, mühendislerin ve üreticilerin malzeme bilimi, tasarım inovasyonu ve üretim verimliliğinin sınırlarını zorlamasını sağlıyor. Gaz atomizasyonunu yüksek kaliteli metal tozları üretmek için bu kadar cazip bir seçim haline getiren temel avantajları daha derinlemesine inceleyelim:

Gaz Atomizasyonunun Avantajları: Hassasiyet, Çok Yönlülük ve Performans

| Özellik | Fayda |

|---|---|

| Yüksek Saflık: Kalite ve Tutarlılığın Temeli: | Gaz atomizasyonu, son derece yüksek saflık seviyelerine sahip metal tozları üretmede mükemmeldir. Potalardan veya diğer harici kaynaklardan kaynaklanan kontaminasyonu en aza indiren bu proses, elde edilen tozların tutarlı malzeme özellikleri ve öngörülebilir performans sergilemesini sağlar; bu da malzeme hatasının bir seçenek olmadığı zorlu uygulamalarda çok önemli faktörlerdir. |

| Kontrollü Parçacık Boyutu ve Şekli: Optimum Performans için Tozların Uyarlanması: | Gaz atomizasyonunun en önemli avantajlarından biri, metal tozu partiküllerinin boyutunu ve şeklini hassas bir şekilde kontrol edebilmesinde yatmaktadır. Mühendisler, atomizasyon parametrelerini ayarlayarak toz özelliklerini çeşitli uygulamaların özel gereksinimlerini karşılayacak şekilde uyarlayabilir, toz işleme için akışkanlığı, konsolidasyon işlemleri için paketleme yoğunluğunu ve nihayetinde nihai ürünün mikro yapısını ve özelliklerini optimize edebilir. Bu kontrol seviyesi, zorlu uygulamalarda istenen performans özelliklerine ulaşmak için gereklidir. |

| Geniş Malzeme Uyumluluğu: Malzeme Seçenekleri Paletini Genişletmek: | Gaz atomizasyonu, malzeme uyumluluğu söz konusu olduğunda dikkate değer bir çok yönlülük sergiler. Bu teknoloji, havacılık ve uzay uygulamaları için hafif alüminyum alaşımları, tıbbi implantlar için biyouyumlu titanyum alaşımları, otomotiv bileşenleri için yüksek mukavemetli çelikler ve hatta aşırı ortamlar için egzotik süper alaşımlar dahil olmak üzere çok çeşitli metalleri ve alaşımları atomize edebilir ve mühendislere çeşitli tasarım gereksinimlerini karşılamak için geniş bir malzeme seçenekleri paleti sağlar. Bu çok yönlülük, malzeme seçimi ve uygulaması için bir olasılıklar dünyasının kapılarını açar. |

| Ölçeklenebilirlik: Araştırmadan Üretime Sorunsuz Bir Geçiş: | Gaz atomizasyonu, küçük ölçekli araştırma ve geliştirme çalışmalarından büyük ölçekli endüstriyel üretime sorunsuz bir şekilde geçiş yapar. Bu ölçeklenebilirlik, onu laboratuvarda yeni alaşım bileşimlerini keşfetmekten endüstriyel üretimin yüksek hacimli taleplerini karşılamaya kadar çok çeşitli uygulamalar için ideal bir teknoloji haline getirir. Bu esneklik, şirketlerin inovasyon yapmalarına ve üretimlerini gerektiği gibi ölçeklendirmelerine olanak tanır. |

| Gelişmiş Üretim ile Entegrasyon: Yeni Nesil Teknolojiler için Mükemmel Bir Eşleşme: | Gaz atomize tozlar, eklemeli üretim, toz metalurjisi ve metal enjeksiyon kalıplama dahil olmak üzere çeşitli gelişmiş üretim süreçlerinde kullanım için son derece uygundur. Karmaşık geometriler ve yüksek performanslı bileşenler oluşturma yetenekleriyle bilinen bu süreçler, gaz atomize tozların kontrollü partikül boyutu, şekli ve saflığından büyük ölçüde yararlanarak, bir zamanlar geleneksel yöntemlerle üretilmesi imkansız olduğu düşünülen bileşenlerin üretilmesini sağlar. Gaz atomizasyonu ve gelişmiş üretim arasındaki bu sinerji, yeni nesil ürün tasarımı ve inovasyona yön veriyor. |

Gaz Atomizasyon İhtiyaçlarınız İçin Neden Xmetto'yu Seçmelisiniz?

Az önce okuduğunuz gaz atomizasyonunun dönüştürücü uygulamalarından ilham mı aldınız? Xmetto, bu güçlü teknolojinin tüm potansiyelini ortaya çıkarma konusunda güvenilir ortağınızdır. Sadece ekipman sağlamakla kalmıyor, sektörünüze ve uygulamanıza özel çözümler sunuyoruz.

- Performans için Hassas Mühendislik: Son teknoloji gaz atomizasyon ekipmanımız, en yüksek düzeyde toz kalitesi ve proses kontrolü sağlamak için titizlikle tasarlanmıştır. Tıpkı vurgulanan örnek çalışmalarda olduğu gibi, en zorlu uygulamalarınız için gerekli olan hassas partikül boyutunu, şeklini ve saflığını elde edin.

- Sektörler Arası Malzeme Uzmanlığı: Ekibimiz, havacılık sınıfı alüminyum alaşımlarından biyouyumlu titanyuma ve ötesine kadar geniş bir malzeme yelpazesinde derin bir uzmanlığa sahiptir. İdeal malzemeyi seçmek ve benzersiz ihtiyaçlarınız için atomizasyon parametrelerini optimize etmek için sizinle yakın bir şekilde çalışacağız.

- Her Aşama için Ölçeklenebilir Çözümler: İster araştırma ve geliştirme yapıyor ister seri üretim için ölçek büyütüyor olun, gaz atomizasyon çözümlerimiz sorunsuz ölçeklenebilirlik için tasarlanmıştır. Xmetto'nun her adımda yanınızda olduğunu bilerek operasyonlarınızı güvenle büyütün.

- İnovasyonda Ortağınız: Xmetto'da, gelişmiş malzemelerle mümkün olanın sınırlarını zorlama konusunda tutkuluyuz. En iddialı fikirlerinizi hayata geçirmek ve tıpkı bu vaka çalışmalarında yer alan şirketler gibi sektörünüzde devrim yaratmak için bizimle ortaklık kurun.

Gaz Atomizasyonu ile Malzemelerin Geleceğini Kucaklamak: Sürekli Yenilik Yolculuğu

Dünyanın dört bir yanındaki endüstriler daha hafif, daha güçlü, daha dayanıklı ve daha karmaşık malzemeler talep etmeye devam ettikçe, gaz atomizasyon ekipmanı üretimin geleceğini şekillendirmede giderek daha hayati bir rol oynayacaktır. Partikül özellikleri üzerinde olağanüstü kontrole sahip yüksek kaliteli metal tozları üretme kabiliyetiyle bu teknoloji, mühendisleri ve üreticileri mümkün olanın sınırlarını zorlama konusunda güçlendirerek yenilikçi fikirleri somut gerçekliklere dönüştürüyor. İster havacılık ve uzay tasarımının sınırlarını yeniden tanımlamayı, ister tıbbi implantlar alanında devrim yaratmayı, ister otomotiv üretiminde verimliliği ve sürdürülebilirliği artırmayı veya yüksek performanslı malzemeler gerektiren herhangi bir sektörde yeni sınırlar keşfetmeyi hedefliyor olun, gaz atomizasyonu yenilik için güçlü bir araç seti sunar.

Şirketler, deneyimli gaz atomizasyon ekipmanı sağlayıcılarıyla ortaklık kurarak zengin bilgi birikimine, uzmanlığa ve en son teknolojiye erişim elde eder. Bu ortaklıklar, toz işleme teknolojilerindeki en son gelişmeleri benimseme taahhüdüyle birleştiğinde, şirketlerin üretim mükemmelliği arayışlarında yeni hassasiyet, performans ve olasılık seviyelerinin kilidini açmalarını sağlayarak malzeme biliminin sınır tanımadığı bir geleceğin yolunu açıyor.