Inconel Tozuna Genel Bakış

Inconel tozu, nikel-krom bazlı toz metalurjisi formlarını ifade eder süperalaşımlar Inconel adı altında ticari markalıdır. Inconel tozları eklemeli imalat, metal enjeksiyon kalıplama ve diğer toz metalurjisi uygulamaları için kullanılır.

Inconel tozunun bazı temel özellikleri şunlardır:

- Yüksek sıcaklıklarda yüksek mukavemet ve sertlik

- Mükemmel korozyon ve oksidasyon direnci

- İyi kaynaklanabilirlik ve işlenebilirlik

- Yüksek sürünme kopma mukavemeti

- Kriyojenik sıcaklıklarda mukavemet ve tokluğu korur

Inconel tozları, değişen bileşim ve özelliklere sahip Inconel 625, 718 ve 939 gibi farklı alaşım kalitelerinde mevcuttur. Havacılık, kimyasal işleme, petrol ve gaz, otomotiv ve enerji üretimi endüstrilerindeki uygulamalara yönelik bileşenleri imal etmek için kullanılabilirler.

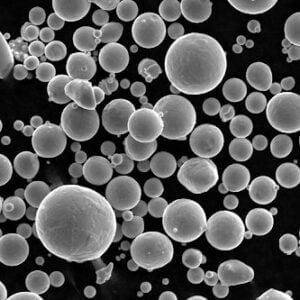

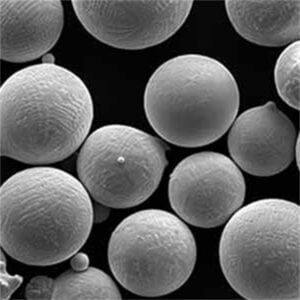

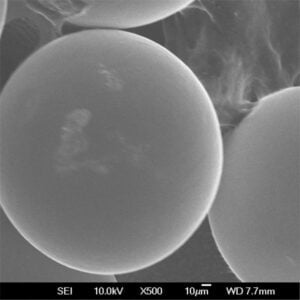

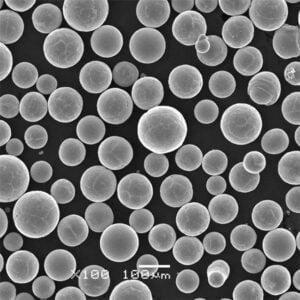

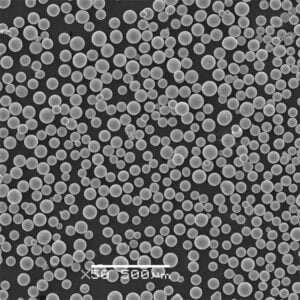

Ana ürün formları gaz atomize küresel tozlar ve aglomere ve sinterlenmiş tozlardır. Spesifikasyonlar arasında partikül boyutu dağılımı, akış hızı, görünür yoğunluk ve bileşim yer alır.

Inconel Toz Çeşitleri

Inconel 625 Toz

Inconel 625, mükemmel korozyon direnci ve yüksek mukavemet özelliklerine sahip bir nikel-krom-molibden alaşımıdır.

Tipik Bileşim (% ağırlık)

| Nikel | Krom | Molibden | Niyobyum | Demir | Diğer |

|---|---|---|---|---|---|

| 58 dakika | 20-23 | 8-10 | 3.15-4.15 | 5 maks. | 1 maks. |

Anahtar Özellikler:

- 980°C'ye kadar yüksek sıcaklıklarda gerilme ve sürünme mukavemetini korur

- Klorür ve diğer agresif ortamlarda çukurlaşma ve çatlak korozyonuna karşı dirençli

- 980°C'ye kadar oksidasyon direnci

Uygulamalar:

- Motor kaportaları, itme geri döndürücüleri gibi havacılık bileşenleri

- Şaftlar, bağlantı elemanları gibi denizcilik bileşenleri

- Kimyasal işleme ekipmanları

- Petrol ve gaz çıkarma ve rafine etme

Inconel 718 Toz

Inconel 718, 700°C'ye kadar sıcaklıklarda olağanüstü gerilme, yorulma ve sürünme özelliklerine sahip, çökelme sertleşmeli bir nikel-krom alaşımıdır.

Tipik Bileşim (% ağırlık):

| Nikel | Krom | Demir | Niyobyum | Molibden | Titanyum | Alüminyum | Diğer |

|---|---|---|---|---|---|---|---|

| 50-55 | 17-21 | Bal. | 4.75-5.5 | 2.8-3.3 | 0.65-1.15 | 0.2-0.8 | 1 maks. |

Anahtar Özellikler:

- 700°C'ye kadar sıcaklıklarda gücünü korur

- Mükemmel korozyon direnci

- İyi kaynaklanabilirlik

- Yüksek yorulma dayanımı ve tokluk

Uygulamalar:

- Türbin diskleri, ara parçalar, şaftlar gibi havacılık ve uzay bileşenleri

- Roket motoru gövdeleri, çerçeveler, bağlantı elemanları

- Nükleer reaktörler

- Kriyojenik depolama tankları

Inconel 939 Toz

Inconel 939, yüksek sıcaklıklarda gelişmiş sürünme kopma mukavemeti için tasarlanmış, çökelme ile sertleştirilebilir, nikel bazlı bir süper alaşımdır.

Tipik Bileşim (% ağırlık):

| Nikel | Kobalt | Krom | Tungsten | Titanyum | Alüminyum | Diğer |

|---|---|---|---|---|---|---|

| Bal. | 19-23 | 14.7-17 | 3.8-4.9 | 0.9-1.5 | 1.3-1.7 | 1,5 maks. |

Anahtar Özellikler:

- 1095°C'ye kadar mükemmel sürünme dayanımı

- 980°C'ye kadar sürekli hizmette oksidasyon direnci

- Sıcak gazlarda korozyon direnci

- Yüksek sıcaklıklarda gerilme mukavemetini korur

Uygulamalar:

- Yakıcı kutular, geçişler gibi gaz türbini bileşenleri

- Buhar türbini cıvataları, gövde

- Isıl işlem ekipmanları

- Uçak motor parçaları

Inconel Tozunun Özellikleri

Fiziksel Özellikler

| Mülkiyet | Açıklama |

|---|---|

| Yoğunluk | 8,1-8,4 g/cc arasında değişir |

| Erime Noktası | 1315-1370°C |

| Termal İletkenlik | 24°C'de 11-12,4 W/mK |

| Termal Genleşme | 20-100°C'de 12,5-13,5 x 10-6/°C |

| Özgül Isı | 20°C'de 0,435 J/g/°C |

| Elektriksel Dirençlilik | 20°C'de 1,24-1,4 μΩ.m |

Mekanik Özellikler

| Mülkiyet | Açıklama |

|---|---|

| Çekme Dayanımı | 760-1275 MPa |

| Akma Dayanımı | 550-1100 MPa |

| Uzama | 15-35% |

| Sertlik | 25-50 HRC |

| Elastisite Modülü | 205-210 GPa |

| Poisson Oranı | 0.29-0.31 |

| Yorulma Dayanımı | 310-690 MPa |

Kimyasal Özellikler

- Çeşitli asitler, alkaliler ve deniz suyunda mükemmel korozyon direnci

- 1095°C'ye kadar oksidasyon ve karbürizasyona karşı iyi direnç

- Sülfürik, fosforik, organik asitlere karşı dayanıklıdır

Inconel Tozunun Uygulamaları ve Kullanım Alanları

| Endüstri | Bileşenler |

|---|---|

| Havacılık ve Uzay | Motor bileşenleri, gövde parçaları, bağlantı elemanları, burçlar |

| Petrol ve Gaz | Kuyu içi boruları, vanalar, kuyu başı parçaları, pompalar |

| Kimyasal | Reaktör kapları, ısı eşanjörleri, kondansatörler, borular |

| Otomotiv | Valfler, egzoz bileşenleri, turboşarj parçaları |

| Güç | Gaz türbini parçaları, kömür/kül işleme parçaları |

| Tıbbi | Cerrahi implantlar, protezler |

Inconel Tozunun Özellikleri

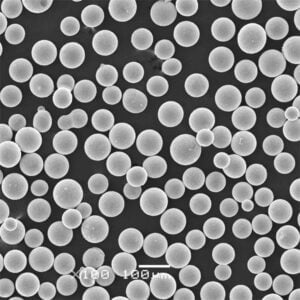

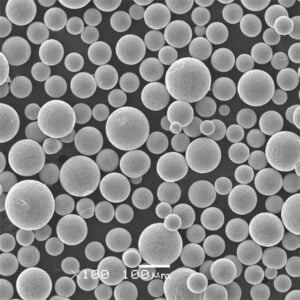

Boyut Dağılımı

| Mesh | Mikrometreler |

|---|---|

| -140 | 106'dan az |

| -100 | 150-106 |

| -325 | 45'ten az |

| -500 | 32'den az |

Görünür Yoğunluk

- Tipik aralık 2,5-4,5 g/cc'dir

Akış Hızı

- Tozun ne kadar serbestçe aktığının ölçümü

- S/50g olarak ifade edilir

- 25-35 s/50g değerleri serbest akışlıdır

Kompozisyon

- Alaşım derecesi için AMS spesifikasyonuna uygundur

- Analiz Ni, Cr, Fe, Nb, Mo, Ti, Al içerir

Kirlenme

- Oksijen içeriği 0,1%'nin altında

- Düşük sülfür, selenyum, kurşun seviyeleri

Tedarikçiler ve Fiyatlandırma

| Tedarikçi | Mevcut Sınıflar | Ortalama Fiyat Aralığı |

|---|---|---|

| Sandvik | 625, 718, 939 | $50-$150/kg |

| Met3dp | in625, in718, in939, in738 | $75-$200/kg |

| Marangoz Tozu | 625, 718, 939 | $60-$180/kg |

| Hoganas | 625, 718 | $70-$250/kg |

- Fiyatlar alaşım derecesine, kaliteye ve parti büyüklüğüne göre değişir

- Büyük üretim hacimleri için ölçek ekonomileri

- Sıcak izostatik presleme, gaz giderme gibi ekstra işlemler maliyeti artırır

Inconel Toz Nasıl Seçilir

Dikkate Alınması Gereken Faktörler

Alaşım Sınıfı

- Alaşımı çalışma sıcaklığı ve ihtiyaç duyulan özelliklerle eşleştirin

- Korozyon direnci için 625, 700°C'de mukavemet için 718, 1095°C sürünme mukavemeti için 939

Toz Boyutu

- Daha iyi çözünürlük ve yüzey kalitesi için daha ince toz

- Daha yüksek biriktirme oranları için daha büyük toz

Üretim Yöntemi

- Gaz atomize, plazma döndürülmüş elektrot işlemi (PREP) veya diğer

Kalite Standartları

- Kimyasal analiz, partikül şekli, kirlilik seviyeleri

- ISO 9001 veya AS9100 sertifikalı

Lot Büyüklüğü ve Teslim Süresi

- Büyük hacimlerde fiyat indirimleri

- Özel siparişler için önceden plan yapın

Uygulama Yöntemi

- Belirli AM veya MIM süreciyle uyumlu toz seçin

İşlem Sonrası

- Ek ısıl işlem, HIP özellikleri değiştirebilir

Tavsiyeler

- Katmanlı üretim için 45 mikrondan küçük toz

- MIM için daha büyük partikül boyutu dağılımlarını tercih edin

- Büyük miktarlarda satın almadan önce numune ve test baskıları alın

- Ürünü parça gereksinimleriyle eşleştirmek için toz tedarikçinizle yakın çalışın

- Tozun kirlenmesini veya değişmesini önlemek için taşıma ve depolamayı dikkatlice kontrol edin

Inconel Tozunun Artıları ve Eksileri

Avantajlar

- Yüksek sıcaklıklarda yüksek mukavemet

- Mükemmel korozyon ve oksidasyon direnci

- İyi kaynaklanabilirlik ve işlenebilirlik

- Kriyojenik sıcaklıklarda tokluğu korur

- AM ile karmaşık geometrileri imal etmek için kullanılabilir

- Toz metalürjisi işleme tutarlı ince mikroyapılar oluşturur

Dezavantajlar

- Çeliklerden ve alüminyum alaşımlarından daha pahalı

- Çalışması ve işlemesi zor

- Termal gerilimlerden kaynaklanan çatlamaya karşı hassas

- Özel teknikler olmadan döküm yapmak zordur

- Yüksek kaliteli toz için sınırlı sayıda tedarikçi

SSS

Inconel tozu ne için kullanılır?

Inconel tozu, katkılı üretim veya metal enjeksiyon kalıplama kullanılarak olağanüstü yüksek sıcaklık mekanik özelliklerine ve korozyon direncine sahip bileşenleri imal etmek için kullanılır. Yaygın uygulamalar havacılık, kimyasal işleme, enerji üretimi, petrol ve gaz ve otomotiv endüstrilerindedir.

Inconel 625, 718 ve 939 tozları arasındaki fark nedir?

Temel farklılıklar, değişen sıcaklık özellikleriyle sonuçlanan bileşimle ilgilidir:

- Inconel 625, 980°C'ye kadar mükemmel korozyon direncine sahiptir

- Inconel 718, 700°C'ye kadar en yüksek mukavemeti sunar

- Inconel 939, 1095°C'ye kadar aşırı sıcaklıklarda sürünme mukavemeti için tasarlanmıştır

AM için en iyi partikül boyutu hangisidir?

Inconel tozları ile toz yatağı füzyon katkılı üretim için 15-45 mikron partikül boyutu aralığı önerilir. 15 mikronun altındaki daha ince partiküller akış ve yayılma ile ilgili zorluklara neden olabilir. 45 mikronun üzerindeki partiküller çözünürlüğü ve yüzey kalitesini azaltabilir.

Inconel tozu özel depolama veya işleme gerektirir mi?

Evet, Inconel tozları kolayca oksitlenir ve özelliklerini ve akış özelliklerini değiştirebilecek nemi emer. İnert gaz veya vakum içeren kapalı kaplarda depolanmaları gerekir. Taşıma teknikleri hava ile teması en aza indirmelidir.

Inconel ile AM'den sonra hangi son işlemler gereklidir?

Sıcak izostatik presleme (HIP), ısıl işlem ve işleme gibi son işlemler genellikle Inconel tozları ile eklemeli üretimden sonra gereklidir. Bunlar, uygulama gereksinimlerini karşılamak için mikro yapıyı ve malzeme özelliklerini iyileştirmeye yardımcı olur.

Inconel tozu AM'den sonra tekrar kullanılabilir mi?

Evet, Inconel tozu katkılı üretimden sonra geri kazanılabilir ve yeniden kullanılabilir. Ancak, yeniden kullanılan tozun, tutarlı kaliteyi korumak için yeniden kullanılan 30% veya daha az bir oranda taze işlenmemiş toz ile karıştırılması gerekir.