Daha güçlü, daha hafif ve daha dayanıklı malzemelere olan talebin artmaya devam ettiği malzeme biliminin sürekli gelişen ortamında, intermetalik bileşik (IMC) tozları oyunun kurallarını değiştiren bir çözüm olarak ortaya çıkmıştır. Geleneksel alaşımlarda bulunmayan özelliklerin benzersiz karışımına sahip bu gelişmiş malzemeler, havacılık ve otomotivden elektronik ve enerjiye kadar çeşitli sektörlerde devrim yaratıyor. Bir jet motorunun kavurucu ısısına dayanabilen, bir kesici takımın amansız aşınmasına direnebilen ve aşırı basınç altında yapısal olarak sağlam kalabilen bir malzeme hayal edin - IMC'lerin gerçekliği budur. Zorlu ortamlarda olağanüstü iyi performans gösterme yetenekleri, onları teknolojiyi ilerletmek ve mümkün olanın sınırlarını zorlamak için kritik hale getiriyor.

IMC'lerin Gücünü Anlamak: Daha Derin Bir Dalış

Metaller arası bileşikler, iki veya daha fazla metalik elementin belirli bir stokiyometrik oranda bir araya getirilmesiyle oluşturulan büyüleyici bir metalik alaşım sınıfıdır. Bileşen elementlerin genellikle rastgele dağıldığı geleneksel alaşımların aksine, IMC'ler oldukça düzenli bir atomik yapıya sahiptir ve bu da onları geleneksel benzerlerinden ayıran benzersiz bir dizi özelliğe neden olur. Mükemmel düzenlenmiş bir kristal kafesi andıran bu düzenli yapı, olağanüstü güç, stabilite ve aşırı koşullara karşı direncin anahtarıdır. Bu, iyi organize olmuş, disiplinli bir orduyu dağınık bir grup bireyle karşılaştırmak gibidir - IMC'lerin organize yapısı onlara zorlu ortamlara dayanma konusunda önemli bir avantaj sağlar.

7 IMC Tozlarının Temel Avantajları:

- Olağanüstü Yüksek Sıcaklık Dayanımı: IMC'ler, geleneksel alaşımların yumuşayacağı veya eriyeceği aşırı ısıya maruz kaldıklarında bile mekanik özelliklerini koruyarak yüksek sıcaklıklardaki olağanüstü güçleri ve kararlılıklarıyla ünlüdür. Bu üstün performans, güçlü atomik bağlarından ve termal genleşmeye karşı dirençlerinden kaynaklanır ve en zorlu ortamlarda bile yapısal bütünlüklerini ve yük taşıma kapasitelerini korumalarını sağlar. Bu da onları jet motorları, gaz türbinleri ve yüksek performanslı otomotiv bileşenleri gibi çalışma sıcaklıklarının kavurucu 1000°C veya daha yüksek değerlere ulaşabildiği zorlu ortamlardaki uygulamalar için ideal hale getirir.

- Üstün Sürünme Direnci: Yüksek sıcaklıklarda sabit gerilim altındaki bir malzemenin kademeli deformasyonu olan sürünme, birçok endüstriyel uygulamada önemli bir sorundur. IMC'ler, yüksek sıcaklıklara ve gerilmelere uzun süre maruz kaldıklarında bile boyutsal kararlılıklarını ve yapısal bütünlüklerini koruyarak olağanüstü sürünme direnci sergilerler. Bu olağanüstü direnç, kristal kafeste sürünme deformasyonuna yol açabilecek kusurlar olan dislokasyonların hareketini engelleyen düzenli atomik yapılarına atfedilir. Bu özellik, hafif deformasyonların bile yıkıcı arızalara yol açabileceği türbin kanatları ve nükleer reaktör bileşenleri gibi uygulamalarda çok önemlidir.

- Geliştirilmiş Aşınma ve Korozyon Direnci: IMC'lerin son derece düzenli atomik yapısı, geleneksel alaşımlara kıyasla genellikle üstün aşınma ve korozyon direnci ile sonuçlanır. Bu, atomların yüzeyden uzaklaştırılmasını zorlaştıran güçlü atomik bağlarından ve aşındırıcı maddelerle daha az reaktivite göstermelerinden kaynaklanmaktadır. Bu da onları kesici aletler, rulmanlar ve kimyasal işleme ekipmanları gibi yüzeylerin sürtünme, aşınma veya korozif ortamlara maruz kaldığı uygulamalar için ideal hale getirir. Örneğin, kesici takımlar üzerindeki IMC kaplamalar, kullanım ömürlerini önemli ölçüde uzatarak arıza süresini ve bakım maliyetlerini azaltabilir.

- Belirli Uygulamalar için Özel Özellikler: Toz işleme sırasında IMC'lerin bileşimini ve mikro yapısını hassas bir şekilde kontrol etme yeteneği, çeşitli uygulamaların özel taleplerini karşılamak için özelliklerinin uyarlanmasına olanak tanır. Bu çok yönlülük, onları çok çeşitli endüstriler ve ürün tasarımları için uygun hale getirir. Örneğin, mühendisler, bileşen elementlerin oranını ayarlayarak veya az miktarda katkı maddesi ekleyerek, belirli bir uygulamanın özel gereksinimlerini karşılamak için malzemenin mukavemetini, sünekliğini, erime noktasını veya korozyon direncini hassas bir şekilde ayarlayabilirler.

- Hafif Tasarım Olanakları: Birçok IMC yüksek bir mukavemet/ağırlık oranı sergiler, yani gereksiz ağırlık eklemeden önemli ölçüde mukavemet sağlayabilirler. Bu özellik, yakıt verimliliğini artırmak, emisyonları azaltmak veya havacılık bileşenleri, otomotiv parçaları ve taşınabilir elektronikler gibi performansı artırmak için ağırlık azaltmanın kritik olduğu uygulamalarda oldukça arzu edilir. Örneğin, uçak motorlarında daha ağır nikel bazlı süper alaşımların daha hafif titanyum alüminit IMC'lerle değiştirilmesi yakıt tüketimini ve emisyonları önemli ölçüde azaltabilir.

- Geliştirilmiş Termal Kararlılık: IMC'lerin düzenli atomik yapısı, mükemmel termal kararlılıklarına katkıda bulunarak onları ısı eşanjörleri, fırın bileşenleri ve elektronik ambalaj malzemeleri gibi yüksek sıcaklıklar veya termal döngü içeren uygulamalar için uygun hale getirir. Bu kararlılık, yüksek sıcaklıklarda faz dönüşümlerine ve tane büyümesine karşı dirençlerinden kaynaklanır ve uzun süre ısıya maruz kaldıktan sonra bile istenen özelliklerini ve performans özelliklerini korumalarını sağlar.

- Gelişmiş Üretim ile Uyumluluk: IMC tozları, eklemeli üretim (3D baskı), metal enjeksiyon kalıplama (MIM) ve sıcak izostatik presleme (HIP) gibi gelişmiş üretim teknikleri kullanılarak işlenmeye çok uygundur ve karmaşık geometrilerin ve karmaşık tasarımların yüksek hassasiyetle oluşturulmasını sağlar. Bu uyumluluk, optimize edilmiş geometrilere, karmaşık iç özelliklere ve özel özelliklere sahip bileşenlerin tasarlanması ve üretilmesi için yeni olanaklar sunarak geleneksel üretim yöntemleriyle elde edilebileceklerin sınırlarını zorlar.

Spesifik Örnekleri İncelemek: Önemli IMC Tozları

IMC tozları dünyası, her biri kendine özgü özellik ve potansiyel uygulama karışımına sahip çok çeşitli malzemeleri kapsar. Şimdi bazı önemli örnekleri inceleyelim:

- Nikel Alüminitler (NiAl): Olağanüstü yüksek sıcaklık dayanımı, düşük yoğunluk ve iyi oksidasyon direnci ile bilinen NiAl bazlı IMC'ler, türbin kanatları ve egzoz sistemleri gibi havacılık bileşenlerinin yanı sıra yüksek sıcaklık fırın bileşenlerinde de uygulama alanı bulmaktadır. Yüksek erime noktaları (yaklaşık 1638°C) ve yüksek sıcaklıklarda oksidasyona karşı dirençleri, onları diğer malzemelerin başarısız olacağı agresif ortamlarda kullanım için uygun hale getirir.

- Titanyum Alüminitler (TiAl): TiAl bazlı IMC'ler yüksek sıcaklık mukavemeti, düşük yoğunluk ve iyi sürünme direncinin mükemmel bir kombinasyonunu sunarak türbin kanatları, kompresör kanatları ve yüksek hızlı uçaklardaki yapısal bileşenler gibi havacılık uygulamaları için uygun hale getirir. Yüksek sıcaklıklardaki yüksek özgül mukavemetleri (mukavemet-ağırlık oranı), onları daha ağır nikel bazlı süper alaşımların yerini almak için cazip hale getirerek önemli ağırlık tasarrufu ve gelişmiş yakıt verimliliği sağlar.

- Demir Alüminitler (FeAl): FeAl bazlı IMC'ler, yüksek sıcaklık dayanımı, iyi oksidasyon direnci ve diğer IMC'lere kıyasla nispeten düşük maliyet kombinasyonları nedeniyle caziptir. Otomotiv egzoz sistemlerinde, endüstriyel fırınlarda ve ısı eşanjörlerinde uygulama alanı bulurlar. Yüksek sıcaklıklarda oksidasyon ve sülfidasyona karşı dirençleri onları agresif ortamlarda kullanım için uygun hale getirirken, paslanmaz çeliklere kıyasla daha düşük yoğunlukları potansiyel ağırlık tasarrufu sağlar.

- Molibden Silikitler (MoSi2): MoSi2 bazlı IMC'ler olağanüstü yüksek sıcaklık mukavemetleri, oksidasyon dirençleri ve iyi aşınma dirençleri ile bilinir, bu da onları yüksek sıcaklık fırınlarındaki ısıtma elemanları, havacılık motorlarındaki yapısal bileşenler ve aşınmaya dayanıklı kaplamalar gibi zorlu uygulamalar için uygun hale getirir. Yüksek erime noktaları (yaklaşık 2030°C) ve yüksek sıcaklıklarda oksidasyona karşı mükemmel dirençleri, onları diğer malzemelerin hızla bozulacağı aşırı ortamlarda kullanım için uygun hale getirir.

IMC Tozları: İşleme ve Üretim

IMC tozundan bitmiş bir bileşene giden yolculuk, her biri istenen özelliklere ve performans özelliklerine ulaşmada çok önemli bir rol oynayan, dikkatle kontrol edilen bir dizi işleme ve üretim adımını içerir.

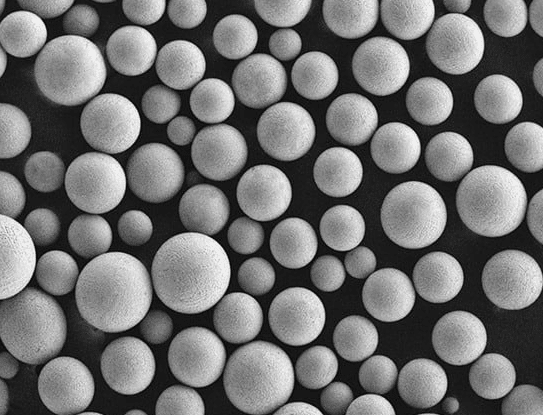

- Toz Üretimi: IMC tozları mekanik alaşımlama, gaz atomizasyonu ve kimyasal sentez dahil olmak üzere çeşitli yöntemler kullanılarak üretilebilir. Yöntem seçimi, istenen parçacık boyutu, bileşim ve saflık gibi faktörlere bağlıdır. Her yöntem maliyet, ölçeklenebilirlik ve toz özelliklerini kontrol etme yeteneği açısından avantaj ve dezavantajlar sunar.

- Toz Konsolidasyonu: Toz üretildikten sonra, soğuk izostatik presleme (CIP), sıcak izostatik presleme (HIP) veya toz dövme gibi teknikler kullanılarak ağ şekline yakın bir formda birleştirilmesi gerekir. Bu teknikler, toz parçacıklarını sıkıştırmak ve katı, yoğun bir malzeme oluşturmak için yüksek basınç ve bazı durumlarda yüksek sıcaklıklar uygular. Konsolidasyon yönteminin seçimi, istenen yoğunluk, mekanik özellikler ve nihai bileşenin karmaşıklığı gibi faktörlere bağlıdır.

- Sinterleme: Sinterleme, toz partiküllerini birbirine bağlayarak konsolide parçanın yoğunluğunu ve mukavemetini artıran bir ısıl işlemdir. Sinterleme sırasında parça, malzemenin erime noktasının altındaki bir sıcaklığa kadar ısıtılarak atomik difüzyona ve toz parçacıkları arasında katı hal bağlarının oluşmasına izin verilir. Bu işlem gözenekliliği ortadan kaldırır, mekanik özellikleri iyileştirir ve bileşenin genel bütünlüğünü geliştirir.

- Son İşlem Operasyonları: Spesifik uygulamaya bağlı olarak, istenen nihai özellikleri ve toleransları elde etmek için işleme, ısıl işlem veya yüzey kaplama gibi sonlandırma işlemleri gerçekleştirilebilir. Talaşlı imalat hassas boyutlar ve yüzey kalitesi elde etmek için kullanılabilirken, ısıl işlemler sertlik ve mukavemet gibi mekanik özellikleri daha da geliştirebilir. Yüzey kaplamaları aşınma direncini, korozyon direncini veya diğer yüzey özelliklerini iyileştirmek için uygulanabilir.

IMC Tozları ve Geleneksel Alaşımlar: Karşılaştırmalı Bir Bakış

| Mülkiyet | IMC Tozları | Konvansiyonel Alaşımlar |

|---|---|---|

| Yüksek Sıcaklık Dayanımı | Mükemmel | İyi |

| Sürünme Direnci | Olağanüstü | İyi |

| Aşınma Direnci | Mükemmel | İyi |

| Korozyon Direnci | Mükemmel | İyi |

| Yoğunluk | Düşük ila Orta | Orta ila Yüksek |

| Maliyet | Yüksek | Düşük ila Orta |

Zorluklar ve Gelecek Yönelimleri: Performansın Sınırlarını Zorlamak

IMC tozları cazip bir dizi avantaj sunarken, yaygın olarak benimsenmelerinde bazı zorluklar devam etmektedir:

- Yüksek Maliyet: IMC'lerin karmaşık işlenmesi ve üretimi, geleneksel alaşımlara kıyasla genellikle daha yüksek maliyetle sonuçlanır ve maliyete duyarlı uygulamalarda kullanımlarını sınırlar. Özel ekipmanlara, kontrollü atmosferlere ve çoklu işleme adımlarına duyulan ihtiyaç, daha yüksek üretim maliyetlerine katkıda bulunur. Ancak, daha verimli üretim yöntemlerine yönelik devam eden araştırmalar ve ölçeklenebilir üretim tekniklerinin geliştirilmesi, gelecekte maliyetlerin düşürülmesi için umut vaat etmektedir.

- Kırılganlık ve Süneklik: Bazı IMC'ler oda sıcaklığında doğal kırılganlık sergiler, bu da şekillendirilebilirliklerini ve sünekliklerini sınırlayabilir ve belirli üretim süreçlerinde zorluklar yaratabilir. Bu kırılganlık, dislokasyonların hareketini kısıtlayan ve stres altında plastik olarak deforme olma olasılığını azaltan düzenli atomik yapılarından kaynaklanmaktadır. Bununla birlikte, araştırmacılar IMC'lerin sünekliğini ve tokluğunu artırmak için alaşım ilaveleri, mikroyapısal modifikasyonlar ve yeni işleme tekniklerini araştırmakta ve uygulama alanlarını genişletmektedir.

- Sınırlı Kullanılabilirlik: Bazı IMC tozlarının üretimi ve bulunabilirliği, yaygın olarak kullanılan geleneksel alaşımlara kıyasla hala sınırlıdır ve büyük ölçekli benimseme için zorluklar teşkil etmektedir. Bu sınırlı bulunabilirlik, IMC'lerin mühendislik malzemeleri olarak nispeten yeni ortaya çıkmasından ve uygun maliyetli ve ölçeklenebilir üretim yöntemlerinin geliştirilmeye devam etmesinden kaynaklanmaktadır. Bununla birlikte, yüksek performanslı malzemelere olan talep artmaya devam ettikçe, IMC üretimine yapılan yatırımın artması ve böylece daha fazla bulunabilirlik ve ticari olarak mevcut bileşimlerin daha geniş bir yelpazeye yayılması beklenmektedir.

Bu zorluklara rağmen, IMC tozlarının geleceği parlaktır. Devam eden araştırma ve geliştirme çalışmaları şu konulara odaklanmaktadır:

- Üretim Maliyetlerinin Azaltılması: Araştırmacılar, IMC toz üretiminin maliyetini düşürmek ve daha geniş bir uygulama yelpazesi için daha erişilebilir hale getirmek için yeni sentez yöntemleri ve işleme teknikleri araştırıyor. Bu, katı hal reaksiyonları ve çözelti bazlı yöntemler gibi alternatif sentez yollarının araştırılmasının yanı sıra daha verimli konsolidasyon ve sinterleme tekniklerinin geliştirilmesini de içeriyor.

- Süneklik ve Tokluğun Geliştirilmesi: Süneklik ve tokluklarını artırarak uygulama alanlarını genişleten IMC bileşimlerini ve işleme yöntemlerini geliştirme çabaları devam etmektedir. Bu, dislokasyon hareketini teşvik eden alaşım ilavelerinin araştırılmasını, çatlak direncini artıran mikro yapıların geliştirilmesini ve sünekliği artırmak için şiddetli plastik deformasyon gibi yeni işleme tekniklerinin araştırılmasını içerir.

- Yeni Uygulamaları Keşfetmek: Araştırmacılar, enerji depolama, kataliz ve biyomedikal implantlar gibi alanlarda benzersiz özelliklerinden yararlanarak IMC tozları için sürekli olarak yeni ve yenilikçi uygulamalar araştırmaktadır. Örneğin, yüksek yüzey alanları ve benzersiz elektronik özellikleri onları pillerde ve yakıt hücrelerinde elektrot malzemesi olarak kullanım için umut verici adaylar haline getirirken, biyouyumlulukları ve korozyon dirençleri onları tıbbi implantlarda kullanım için çekici kılmaktadır.

Sıkça Sorulan Sorular: IMC Tozu ile İlgili Sorularınızı Yanıtlıyoruz

1. IMC'ler için döküm gibi geleneksel işleme yöntemlerini kullanmanın sınırlamaları nelerdir ve toz metalurjisi teknikleri neden tercih edilmektedir?

Geleneksel döküm yöntemleri, yüksek erime noktaları, potalarla reaktiviteleri ve segregasyona (düzensiz element dağılımı) yatkınlıkları nedeniyle IMC'ler için genellikle zorlayıcıdır. Toz metalürjisi teknikleri bu sorunları aşarak bileşim ve mikroyapı üzerinde daha iyi kontrol sağlar.

2. Bahsedilen örneklerin yanı sıra, belirli uygulamalar için başka hangi umut verici IMC sistemleri araştırılıyor?

NiAl, TiAl, FeAl ve MoSi2'nin ötesinde, araştırmacılar ultra yüksek sıcaklık uygulamaları için Nb-Si, hafif yapısal bileşenler için Mg tabanlı IMC'ler ve manyetik şekil hafızalı cihazlar için Heusler alaşımları gibi IMC sistemlerini araştırıyorlar.

3. IMC tozlarının partikül boyutu, işlenmelerini ve nihai özelliklerini nasıl etkiler?

Daha ince IMC tozları genellikle daha yüksek sinterlenebilirlik sunar ve bu da gelişmiş mekanik özelliklere sahip daha yoğun bileşenlere yol açar. Bununla birlikte, daha ince tozlar kullanım, oksidasyon ve potansiyel sağlık sorunlarıyla ilgili zorluklar da ortaya çıkarabilir.

4. Yüksek sıcaklıklarda IMC'lerin mekanik özelliklerinin karakterize edilmesindeki bazı temel zorluklar nelerdir?

IMC'lerin yüksek sıcaklıkta test edilmesi, oksidasyon, sürünme ve özel ekipman ihtiyacı gibi zorluklar ortaya çıkarır. Aşırı sıcaklıklarda sürünme direnci ve yorulma davranışı gibi özelliklerin doğru bir şekilde ölçülmesi, sofistike test kurulumları ve metodolojileri gerektirir.

5. Çevresel kaygılar IMC tozlarının geliştirilmesi ve uygulanmasında nasıl bir rol oynuyor?

FeAl gibi birçok IMC, bazı süper alaşımlara kıyasla geri dönüştürülebilirlik ve stratejik elementlere daha az bağımlılık açısından avantajlar sunmaktadır. Sürdürülebilir kalkınmayı sağlamak için çevre dostu işleme teknikleri geliştirmek ve IMC'lerin yaşam döngüsü etkisini değerlendirmek için araştırmalar devam etmektedir.