Metal atomizasyonu metalin yığın halinden atomizasyon yoluyla ince toz metale dönüştürüldüğü bir işlemdir. Farklı endüstrilerdeki çeşitli uygulamalar için metal tozlarının üretiminde yaygın olarak kullanılır. Bu makale, metal atomizasyonu hakkında temel hususları ayrıntılı olarak kapsayan kapsamlı bir kılavuz sunmaktadır.

Metal Atomizasyonuna Genel Bakış

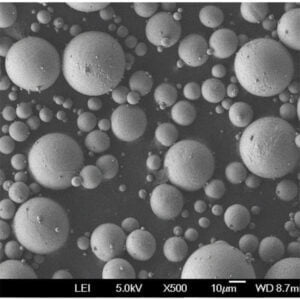

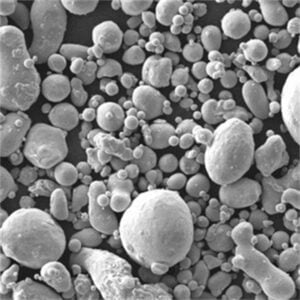

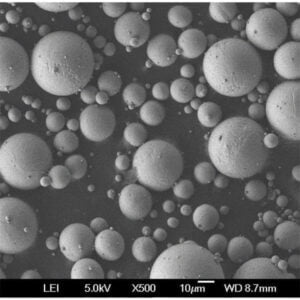

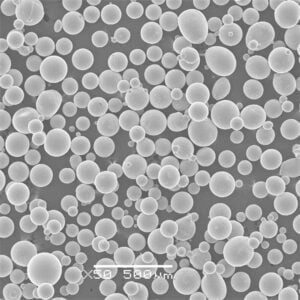

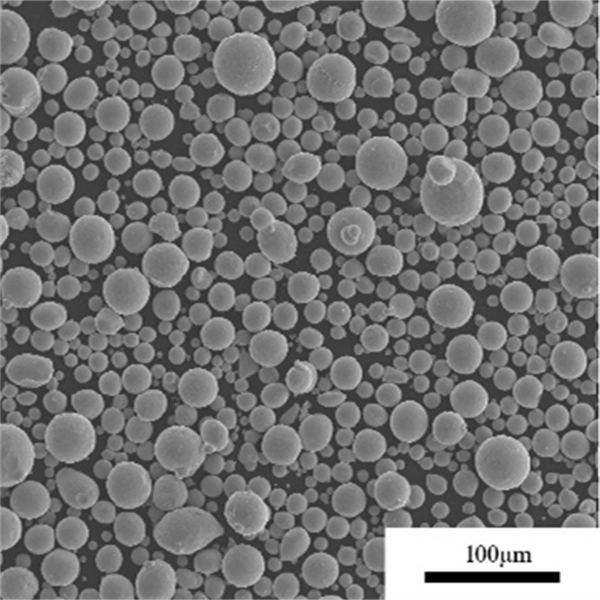

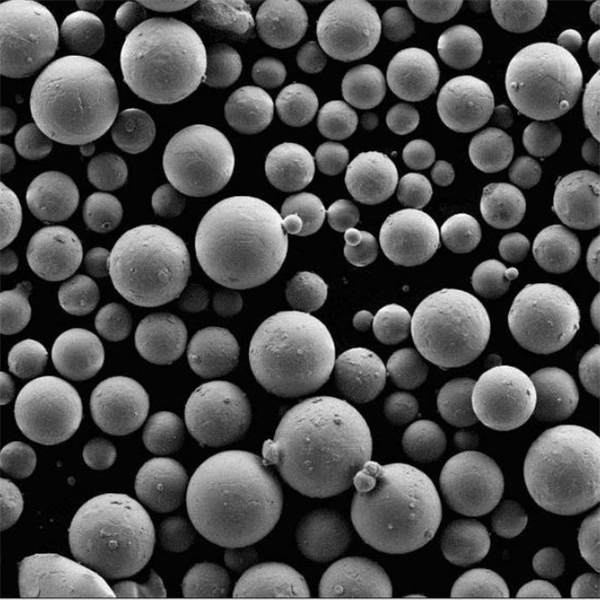

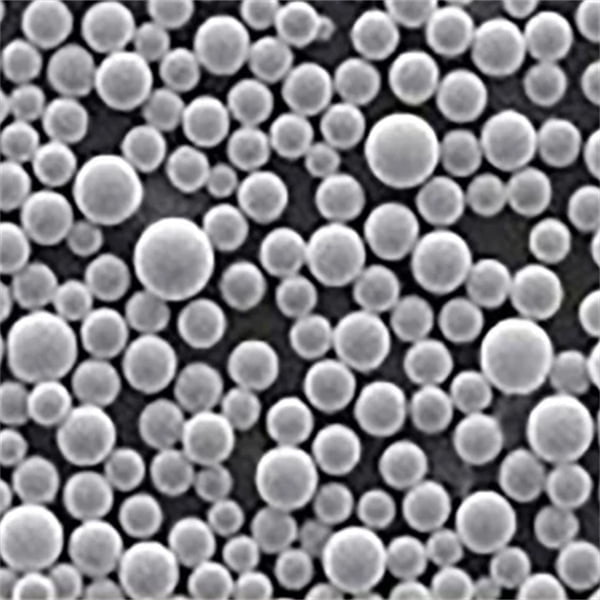

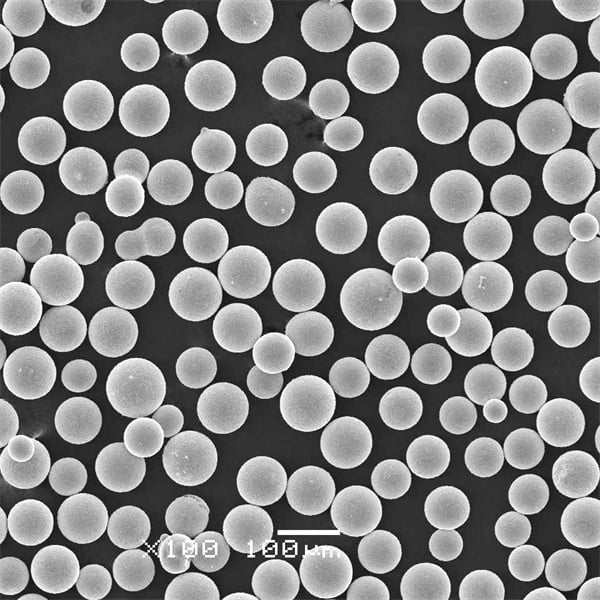

Metal atomizasyonu, erimiş metalin yüksek hızlı bir gaz veya sıvı akışı kullanılarak ince damlacıklar halinde parçalanmasını içerir. Damlacıklar uçuş halinde hızla katılaşırken, ince küresel metal tozları oluşur.

Anahtar Detaylar:

- Alüminyum, bakır, demir, nikel vb. metallerden ince küresel metal tozları üretmek için kullanılır.

- Yönteme göre gaz atomizasyonu, su atomizasyonu ve santrifüj atomizasyonu olarak sınıflandırılır

- Tozlar 10 mikron ila 250 mikron arasında değişir ve sıkı bir dağılıma sahiptir

- Damlacıkların hızlı katılaşmasını sağlayarak ince taneli tozlar elde eder

- Esas olarak metal tozu metalurjisinde ve metal tozu bileşenlerinin üretiminde kullanılır

Atomizasyon Yöntemleri

| Yöntem | Detaylar |

|---|---|

| Gaz Atomizasyonu | Yüksek basınçlı inert gaz jetleri ile parçalanan erimiş metal akışı |

| Su Atomizasyonu | Metal akışının parçalanması için su jetleri kullanır |

| Santrifüj Atomizasyon | Erimiş metal dönen diskin üzerine dökülür ve kenarlardan fırlatılır |

Metal Tozu Uygulamaları

| Uygulama | Detaylar |

|---|---|

| Toz Metalurjisi | PM parçaları üretmek için toz kompaktları presleyin ve sinterleyin |

| Metal Katmanlı Üretim | Atomize tozların DED, PBF gibi AM süreçleri için hammadde olarak kullanılması |

| Metal Enjeksiyon Kalıplama | Tozları bağlayıcı ile karıştırın, kalıplara enjekte edin ve debind/sinterleyin |

| Termal Sprey Kaplamalar | Plazma/yanma spreyi kullanarak atomize tozları yüzeylere püskürtün |

| Lehimleme | Yüksek sıcaklıkta sert lehimleme işlemi için atomize toz ara katmanlar kullanın |

| Kaynak | Kaynak işlemlerinde dolgu malzemesi olarak kullanılan atomize metal tozları |

Metal Atomizasyon Özellikleri

| Parametre | Tipik Aralık |

|---|---|

| Toz boyutu | 10 ila 250 mikron |

| Boyut dağılımı | Sıkı, küresel morfoloji |

| Saflık | 99,9%'ye kadar |

| Görünür yoğunluk | Yaklaşık 40-50% gerçek yoğunluk |

| Oksit içeriği | <1%, inert gaz atomizasyonunda daha düşük |

| Üretim oranı | 10 - 100 kg/saat |

Metal Atomizasyon Ekipmanları

Metal atomizasyon sürecine dahil olan temel ekipmanlar şunları içerir:

Metal Atomizasyon Ekipman Kılavuzu

| Ekipman | Amaç |

|---|---|

| İndüksiyon ocağı | Metal şarj malzemesini eriterek sıvı hale getirir |

| Pota | Atomizöre dökmeden önce erimiş metali tutar |

| Tundish | Metalin dökülmesini kolaylaştıran rezervuar görevi görür |

| Atomizasyon mekanizması | Gaz/sıvı jet kullanarak erimiş metali damlacıklara ayırır |

| Toz toplama sistemi | Atomize tozu taşıma gazından/sıvısından toplar ve ayırır |

Atomizer Çeşitleri ve Özellikleri

| Atomizer | Prensip | Özellikler |

|---|---|---|

| Gaz Atomizörü | Yüksek basınçlı inert gaz jeti | Daha ince toz, daha düşük oksidasyon |

| Su Atomizörü | Yüksek hızlı su jeti | Daha yüksek üretim hızı, daha büyük partiküller |

| Santrifüj Atomizör | Dönen disk/fincan üzerine dökülen erimiş metal | Kompakt, kullanımı kolay |

Yardımcı Ekipmanlar

| Kategori | Fonksiyon | Açıklama | Metal Tozu Üzerindeki Etki |

|---|---|---|---|

| Hammadde Hazırlama | Hammaddeleri Koşullandırın ve Arındırın | Gazdan Arındırma Fırınları: Nihai tozdaki gözenekliliği önlemek için hidrojen ve oksijen gibi çözünmüş gazları çıkarın. İndüksiyonlu Ergitme Ocakları: Metal besleme stokunun sıcaklığını eritin ve hassas bir şekilde kontrol edin. Alaşım Sistemleri: İstenilen nihai alaşım bileşimini elde etmek için farklı metalleri hassas bir şekilde tartın ve harmanlayın. | Tozdaki gaz kusurlarını en aza indirir. Tutarlı toz özellikleri sağlar. Nihai ürünün istenilen malzeme özelliklerini elde eder. |

| Metal Taşıma ve Teslimat | Erimiş Metali Güvenle Aktarın | Potalar: Erimiş metalin tutulması ve taşınması için refrakter kaplar. Transfer Kapları (tendişler, kepçeler): Erimiş metali fırından atomizasyon odasına aktarmak için yalıtılmış kaplar. İnert Gaz Temizleme Sistemleri: Metal transferi sırasında oksidasyonu ve kirlenmeyi önlemek için inert bir gaz atmosferi sağlayın. | Metal oksidasyonunu ve kirlenmeyi en aza indirir. Optimum atomizasyon için tutarlı metal sıcaklığını korur. |

| Atomizasyon Proses Kontrolü | Çalışma Parametrelerini Hassas Şekilde Kontrol Edin | Akış Hızı Kontrol Sistemleri: Tutarlı damlacık boyutu ve toz morfolojisi için atomizasyon ortamının (gaz veya su) akış hızını düzenleyin. Sıcaklık Kontrol Sistemleri: Uygun atomizasyon için erimiş metalin optimum sıcaklığını izleyin ve koruyun. Basınç Kontrol Sistemleri: Verimli damlacık oluşumu için atomizasyon ortamının basıncını (gaz atomizasyonunda) düzenleyin. | Tutarlı toz kalitesi ve parçacık boyutu dağılımı sağlar. Toz verimini optimize eder. |

| Toz Toplama ve Sınıflandırma | Toz Parçacıklarını Ayrı ve Boyutlandırın | Siklonlar: Merkezkaç kuvveti kullanarak daha büyük toz parçacıklarını gaz akışından ayırın. Islak Yıkayıcılar: İnce toz parçacıklarını yakalayın ve su spreyi kullanarak soğutun. Eleme ve Sınıflandırma Sistemleri: Elekler veya havalı sınıflandırıcılar kullanarak toz parçacıklarını farklı boyutlardaki parçalara ayırın. | * Özel uygulamalar için istenilen toz boyutu dağılımını sağlar. <br> * Toz kaybını en aza indirir. |

| Toz Taşıma ve Depolama | Metal Tozunu Güvenle Yönetin ve Saklayın | İnert Gaz Taşıma Sistemleri: Oksidasyonu ve nem emilimini önlemek için tozun transferi ve depolanması sırasında inert bir atmosfer sağlayın. Toz Paketleme Sistemleri: Güvenli taşıma ve depolama için metal tozunu hava geçirmez kaplarda paketleyin. Toz Siloları: Toplu metal tozları için kontrollü atmosfere sahip büyük, kapalı depolama kapları. | Toz kalitesini korur ve bozulmayı önler. Güvenli ve verimli toz elleçleme sağlar. |

| Çevresel kontrol | Çevresel Etkiyi En Aza İndirin | Su Arıtma Sistemleri: Atığı en aza indirmek ve çevre düzenlemelerine uymak için su atomizasyonunda kullanılan proses suyunu arıtın ve geri dönüştürün. Duman Tahliye Sistemleri: Hava kirliliğini en aza indirmek için atomizasyon işleminden çıkan egzoz gazlarını yakalayın ve filtreleyin. Gürültü Kontrol Sistemleri: Güvenlik düzenlemelerini karşılamak için atomizasyon işlemi sırasında oluşan gürültüyü azaltın. | Sürdürülebilir metal tozu üretimi sağlar. Çevre mevzuatına uygunluğu sağlar. |

| Güvenlik Sistemleri | Operatör Güvenliğini Sağlayın | Acil Durum Kapatma Sistemleri: Acil durumlarda atomizasyon işlemini hızla durdurun. Patlamaya Karşı Koruma Sistemleri: Yanıcı gaz veya metal tozu birikmesinden kaynaklanan patlamaları önleyin. Kişisel Koruyucu Ekipman (KKE): Operatörlere uygun kıyafet, solunum cihazı ve göz koruması sağlar. | Kaza ve yaralanma riskini en aza indirir. Güvenli bir çalışma ortamı yaratır. |

Tasarım Standartları ve Kurulum Gereklilikleri

| Bileşen | Tasarım Standartları | kurulum gereksinimleri |

|---|---|---|

| Basınçlı Kaplar | ASME Kazan ve Basınçlı Kap Kodu (Bölüm VIII Bölüm 1) EN 13445 (Avrupa Normu) PD 5500 (İngiliz Standardı) | Gemi yerleştirme ve bakım erişimi için yeterli alan tahsisi. Güvenli taşıma ve kurulum için sertifikalı kaldırma pabuçları. Ağırlık, titreşim ve potansiyel sismik aktivite dikkate alınarak temel tasarımı. Dökülmeleri veya sızıntıları yakalamak için ikincil muhafaza. |

| Boru tesisatı | ASME B31.3 Proses Boruları ANSI B16.5 Flanşlar ve Flanşlı Bağlantı Parçaları | Basınç derecesi, sıcaklık ve proses sıvılarıyla uyumluluğa dayalı olarak boru çapı ve malzeme seçimi. Basınç sınıfı ve cıvatalama malzemesi dikkate alınarak flanş seçimi. Düzgün drenaj ve ölü bacakların en aza indirilmesi için eğimli borular. İzolasyon ve bakım için erişilebilir kapatma vanaları. Yüksek kaliteli kaynak prosedürleri ve personel nitelikleri. |

| Eritme Ünitesi | Yüksek sıcaklığa dayanıklılık ve hammaddeyle uyumluluk için malzeme seçimi | Verimli ısı transferi için indüksiyon bobini hizalama ve soğutma sistemi. Hammadde ve aşınma özelliklerine göre pota malzemesi seçimi ve değiştirme programı. Hassas sıcaklık regülasyonu için güç kaynağı kapasitesi ve kontrol sistemi. |

| Atomizasyon Odası | Çalışma sıcaklığı ve proses koşullarına göre refrakter astar seçimi | Oksidasyonu en aza indirmek için inert gaz temizleme olanağı. Metal damlacıklarının hızlı katılaşması için söndürme sistemi tasarımı. Metal tozunun verimli bir şekilde yakalanması için toplama sistemi. Potansiyel toz patlamalarından kaynaklanan basınç oluşumunu azaltmak için patlama havalandırması. |

| Nozullar | ASME MFC-7M Venturi Tüpleri Aracılığıyla Sıvı Akışının Ölçümü | Tutarlı parçacık boyutu dağılımını korumak için nozüllerin düzenli denetimi ve değiştirilmesi. Optimum atomizasyon verimliliği için nozüllerin hizalanması ve konumlandırılması. |

| Toz Taşıma Sistemi | NFPA 654 Üretim, İşleme ve Toplu Taşıma Tesislerinde Toz Patlamalarının Önlenmesine İlişkin Standart EN 14460 İşyeri Atmosferleri – Yanıcı Tozun Elleçlenmesine İlişkin Gereklilikler | Patlamaları önlemek için toz toplama ve aktarma kaplarının inert gazla etkisiz hale getirilmesi. Ek güvenlik önlemleri için patlama havalandırma ve bastırma sistemleri. Toz tozu oluşumunu ve kaçak emisyonları en aza indirmek için kapalı transfer sistemleri. Hava temizleme ve işçi sağlığının korunması için HEPA filtreleme. |

| Kontrol sistemleri | IEC 61131 Programlanabilir Otomasyon Kontrolörleri (PAC) Programlama Dilleri NFPA 850 Elektrik Üretim Tesisleri ve İlgili Tesisler için Yangından Korunmaya Yönelik Önerilen Uygulama | Proses parametrelerinin (sıcaklık, basınç, akış hızları) gerçek zamanlı izlenmesi ve kontrolü. Çalışma parametrelerinden sapmaların bildirilmesi için alarm sistemleri. Ekipman arızalarını ve potansiyel tehlikeleri önlemek için güvenlik kilitleri. Proses stabilitesini sağlamak amacıyla kritik operasyonlar için yedek kontrol sistemleri. |

Metal Atomizer Tedarikçileri

Kilit Tedarikçiler

| Tedarikçi | Konum | Ürünler |

|---|---|---|

| PSI | Kanada | Gaz, su ve santrifüj atomizörler |

| ALD Vakum Teknolojileri | Almanya | Gaz ve su atomizörleri |

| Sino Çelik Termo | Çin | Su ve gaz atomizörleri |

| VTI Vakum Teknolojileri | BIRLEŞIK KRALLIK | Üst düzey gaz atomizörleri |

Fiyatlandırma

- Küçük laboratuvar üniteleri $100,000 civarında başlar

- Endüstriyel ölçekte üretim atomizörleri $500.000 ile $2.000.000 arasında değişmektedir

- Daha büyük ısmarlama sistemlerin maliyeti $4,000,000'a kadar çıkabilir

- Yardımcı malzemeler, kurulum, sarf malzemeleri için ek maliyetler

Metal Atomizasyon Ekipmanı Fiyatı:

| Faktör | Açıklama | Fiyat Etkisi |

|---|---|---|

| Atomizasyon Türü | Metal atomizasyonunun iki ana türü vardır: gaz atomizasyonu ve su atomizasyonu. Gaz atomizasyonu, erimiş metali ince parçacıklara ayırmak için genellikle argon gibi bir inert gaz kullanır. Su atomizasyonunda aynı sonucu elde etmek için yüksek basınçlı su jeti kullanılır. | Gaz atomizasyonu genellikle su atomizasyonundan daha pahalıdır. Bunun nedeni, gaz atomizasyon ekipmanının daha karmaşık olması ve daha yüksek işletme maliyetleri gerektirmesidir. Ancak gaz atomizasyonu, bazı uygulamalar için arzu edilen daha ince ve daha küresel toz parçacıkları üretebilir. |

| Metal atomize ediliyor | Metal atomizasyon ekipmanının fiyatı, atomize edilen metalin türüne bağlı olarak da değişebilmektedir. Titanyum ve zirkonyum gibi reaktif metallerin atomize edilmesi, demir ve bakır gibi reaktif olmayan metallere göre daha zordur. Bunun nedeni, reaktif metallerin atomize gaz veya su ile reaksiyona girebilmesi ve bunun da toz kalitesi ve ekipman korozyonu ile ilgili sorunlara yol açabilmesidir. | Reaktif metallerin atomizasyonu genellikle daha özel ekipman ve daha yüksek işletme maliyetleri gerektirir. Bu, ekipmanın fiyatını önemli ölçüde artırabilir. |

| Üretim Kapasitesi | Metal atomizasyon ekipmanları, saatte birkaç kilogram toz üretebilen küçük partili sistemlerden, saatte birkaç ton toz üretebilen büyük ölçekli sistemlere kadar çok çeşitli üretim kapasitelerinde mevcuttur. | Metal atomizasyon ekipmanının fiyatı üretim kapasitesi arttıkça artar. Daha büyük sistemler daha karmaşıktır ve daha pahalı bileşenler gerektirir. |

| İstenilen Toz Özellikleri | Metal tozunun istenilen özellikleri aynı zamanda atomizasyon ekipmanının fiyatını da etkileyecektir. Örneğin, çok ince bir toz gerekiyorsa, daha karmaşık bir atomizasyon sistemine ihtiyaç duyulacak ve bu da daha pahalı olacaktır. | Tozun parçacık boyutu, morfoloji veya diğer özellikler açısından sıkı spesifikasyonları karşılaması gerekiyorsa, bu muhtemelen maliyeti artırabilecek ek ekipman veya işlem adımları gerektirecektir. |

| Otomasyon Düzeyi | Metal atomizasyon ekipmanı manuel olarak çalıştırılabilir, yarı otomatik veya tam otomatik olabilir. Tam otomatik sistemler en pahalı olanlardır ancak aynı zamanda en yüksek düzeyde proses kontrolü ve tutarlılığı da sunabilirler. | Daha yüksek düzeyde bir otomasyon genellikle daha yüksek bir fiyat etiketi anlamına gelir. Ancak bu, artan üretkenlik ve azalan işçilik maliyetleriyle dengelenebilir. |

| Üretici firma | Metal atomizasyon ekipmanlarının fiyatı da üretici firmaya göre değişiklik gösterebilmektedir. Bazı üreticiler zorlu uygulamalar için üst düzey ekipmanlarda uzmanlaşırken diğerleri daha az kritik uygulamalar için daha temel ekipmanlar sunar. | Kalite ve güvenilirlik konusunda üne sahip tanınmış markalar yüksek bir fiyat talep edebilir. |

Atomizer Tedarikçisi Seçimi

- İtibar ve deneyim seviyesi

- Özelleştirme ve boyut aralığı yetenekleri

- Üretim kapasitesi ve teslim süreleri

- Bütçe kısıtlamaları

- Konum ve hizmet desteği

- Toz spesifikasyon gereksinimleri

- Yardımcı ekipman teklifleri

Metal Atomizör Çalışması

Tipik Atomizasyon Süreci

| Adım | Etkinlik |

|---|---|

| 1 | İndüksiyon fırınını atomize edilecek metal ile şarj edin |

| 2 | Metali tamamen eritin ve aşırı ısınma sıcaklığına ulaşmasına izin verin |

| 3 | Atomizörde inert gaz akışını istenen basınçta başlatın |

| 4 | İndüksiyon ocağını açın ve erimiş metali tandiş/pota içine dökün |

| 5 | Metalin toz halinde parçalanması için atomizöre akmasına izin verin |

| 6 | Toplama için gaz tarafından siklon ayırıcılara taşınan toz |

| 7 | Büyük parçacıkları ve ince tozları temizlemek için tozu eleyin |

| 8 | Soğuduktan sonra nihai tozu kaplara paketleyin |

Kritik Süreç Parametreleri

- Metalin aşırı ısınma sıcaklığı

- Atomizöre erimiş metal akış hızı

- Gaz/su akış hızı ve basıncı

- Dökme konfigürasyonu ve metal şarj miktarı

- Nozul tasarımı ve geometrisi

- Toplama ve eleme yaklaşımı

Bakım Yönleri

- Aşınmış nozulları, valfleri, gömlekleri periyodik olarak inceleyin ve değiştirin

- Gaz hatlarını, su jetlerini akışı etkileyen tıkanıklıklar açısından kontrol edin

- Santrifüj atomizörün tahrikini ve yataklarını izleyin

- Boru ve kapların içinde temiz toz birikimi

- İndüksiyon ocağının, sıcaklık sensörlerinin vb. bakımını yapın.

Avantajlar ve Sınırlamalar

| Avantaj | Açıklama | Sınırlama | Açıklama |

|---|---|---|---|

| Hassas Toz Özellikleri | Metal atomizasyon ekipmanı, sıkı bir şekilde kontrol edilen parçacık boyutu dağılımı ve morfolojisine sahip tozlar üretmede mükemmeldir. Bu, Seçici Lazer Eritme (SLM) veya Elektron Işınıyla Eritme (EBM) gibi Eklemeli Üretim (AM) tekniklerine özel olarak uygun tozların oluşturulmasına olanak tanır. Küresel şekil ve dar boyut aralığı üzerindeki hassas kontrol, AM makinelerine besleme için optimum akış özelliklerine dönüşerek tutarlı katman oluşumuna ve gelişmiş nihai ürün kalitesine yol açar. | Yüksek Yatırım ve İşletme Maliyetleri | Metal atomizasyon ekipmanının kurulması ve çalıştırılması, önemli miktarda ön sermaye harcaması gerektirir. Sistemler karmaşıktır; özel altyapı, çalıştırma ve bakım için vasıflı personel ve inert gazlar ve yedek parçalar gibi sarf malzemelerinin sürekli maliyetlerini gerektirir. |

| Yüksek Üretim Hızları ve Ölçeklenebilirlik | Modern atomizasyon ekipmanı sürekli ve otomatik çalışmayı kolaylaştırarak yüksek toz üretim verimi sağlar. Bu, büyük miktarda malzemeye ihtiyaç duyulan endüstriyel ölçekli AM uygulamaları için çok önemlidir. Ek olarak, birçok sistemin modüler tasarımı ölçeklenebilirliğe olanak tanır; bu da talep arttıkça ek üniteler eklenerek üretim kapasitesinin artırılabileceği anlamına gelir. | Sınırlı Hammadde Uyumluluğu | Metal atomizasyonu çok çeşitli alaşımları işleyebilirken, yüksek buhar basıncına veya reaktiviteye sahip bazı malzemeler zorluk teşkil edebilir. Atomizasyon işlemi, nihai ürünün performansını etkileyebilecek şekilde yabancı maddeler katabilir veya tozun kimyasal bileşimini değiştirebilir. |

| Geniş Uygulanabilirlik | Metal atomizasyon ekipmanı çok çeşitli metalleri ve alaşımları işleyebilen çok yönlü bir teknolojidir. Bu, AM'de titanyum, alüminyum, nikel ve kobalt alaşımları gibi yaygın olarak kullanılan malzemelerin yanı sıra, refrakter metaller ve yüksek performanslı alaşımlar gibi daha egzotik seçenekleri içerir. | Çevresel Hususlar | Atomizasyon işlemi, seçilen yönteme bağlı olarak atık ürünler ve emisyonlar üretebilir. Örneğin suyun atomizasyonu, metal oksitler içeren atık sulara yol açabilir. İnert gaz atomizasyonunun çevresel etkisi daha düşüktür ancak yine de egzoz gazlarının sorumlu bir şekilde yönetilmesini gerektirir. |

| Yüksek Toz Saflığı | Popüler bir teknik olan inert gaz atomizasyonu, atomizasyon işlemi sırasında kirlenmeyi en aza indirmek için bir inert gaz ortamı kullanır. Bu, malzeme özelliklerinin kritik olduğu uygulamalar için gerekli olan yüksek toz saflığıyla sonuçlanır. | Süreç Karmaşıklığı | Metal atomizasyonu, istenen toz özelliklerini elde etmek için hassas bir şekilde kontrol edilmesi gereken çok sayıda parametreyi içerir. Erime sıcaklığı, atomizasyon basıncı ve soğuma hızı gibi faktörlerin tümü nihai toz özelliklerini önemli ölçüde etkiler. Bu parametrelerin optimize edilmesi, tutarlı kaliteyi sağlamak için uzmanlık ve sürekli süreç izleme gerektirir. |

Metal Atomizer Nasıl Seçilir

| Faktör | Dikkate alma | Önem | Detaylar |

|---|---|---|---|

| Metal Uyumluluğu | Atomize etmeyi düşündüğünüz malzeme | Kritik | Farklı atomizasyon teknikleri belirli metallerde mükemmeldir. Gaz atomizasyonu titanyum ve alüminyum gibi reaktif metaller için idealdir; su atomizasyonu ise demir ve bakır gibi daha az reaktif metaller için iyi çalışır. |

| Partikül Boyutu ve Dağılımı | İstenilen boyut ve metal tozu kıvamında | Yüksek Önem | Parçacık boyutu nihai ürünün özelliklerini doğrudan etkiler. Daha ince bir toz, 3D baskıda daha pürüzsüz yüzeyler oluştururken daha kaba bir toz, metal enjeksiyonlu kalıplama için uygun olabilir. Düzgün parçacık dağılımı, toz yatağı boyunca tutarlı malzeme özellikleri sağlar. |

| Üretim Hacmi | Tahmini miktarda gerekli metal tozu | Orta Önem | Atomizerin üretim ihtiyaçlarınızı karşılayacak kapasitesini göz önünde bulundurun. Yüksek hacimli bir gaz atomizeri küçük bir prototipleme işlemi için fazla gereksiz olabilirken, düşük hacimli bir su atomizeri seri üretime ayak uydurmakta zorlanabilir. |

| Operasyonel Maliyetler | Enerji tüketimi, bakım gereksinimleri | Orta Önem | Gaz atomizasyonunun ön maliyetleri genellikle daha yüksektir ancak enerji verimliliği nedeniyle işletme giderleri daha düşüktür. Su atomizasyonunun ön maliyetleri genellikle daha düşüktür ancak su kullanımı ve potansiyel korozyon endişeleri nedeniyle işletme giderleri daha yüksektir. |

| Güvenlik | Atomizasyon süreciyle ilişkili doğal riskler | Kritik | Hem gaz hem de su atomizasyonu, erimiş metal ve basınçlı ortamları içerir. Gaz atomizasyonu, inert gazların kullanılması nedeniyle patlama riski taşır. Su atomizasyonu yanıcı hidrojen gazı üretebilir. Güvenlik özelliklerine öncelik verin ve uygun güvenlik protokollerine uyun. |

| Otomasyon Seviyesi | Atomizasyon prosesinde arzu edilen otomasyon derecesi | Kullanıcıya göre değişir | Yüksek düzeyde otomatikleştirilmiş bir sistem, insan müdahalesini en aza indirir ve hataları azaltır ancak yüksek bir maliyete sahiptir. Manuel sistem daha fazla kontrol sağlar ancak daha fazla operatör uzmanlığı gerektirir. |

| Gelecekte Genişletilebilirlik | Farklı metalleri veya hacimleri işleme potansiyeli | Gerekiyorsa Düşünün | Gelecekte çeşitli metallerle çalışmayı veya üretimi artırmayı düşünüyorsanız bu değişikliklere uyum sağlayacak esnekliğe sahip bir atomizer seçin. |

| Üretici İtibarı | Atomizer tedarikçisinin takip kaydı | Önemli | Üreticinin deneyimini, müşteri desteğini ve garanti politikalarını araştırın. Metal atomizasyon teknolojisinde kanıtlanmış bir geçmişe sahip saygın bir şirket seçin. |

SSS

S: Atomize metal tozunun tipik boyut aralığı nedir?

C: Çoğu atomizör için partikül boyutu aralığı yaklaşık 10 mikron ila 250 mikrondur. Gaz atomizörleri 10 mikrona kadar daha ince toz elde edebilirken, su atomizörleri 100 mikronun üzerinde daha kaba toz yapar.

S: Hangi metaller atomize edilerek toz haline getirilebilir?

C: Atomize edilen yaygın metaller arasında alüminyum, bakır, demir, nikel, kobalt, titanyum, tantal, paslanmaz çelik bulunur. Magnezyum gibi alaşımlar ve reaktif metaller bile atomize edilebilir.

S: Atomize tozlar ne kadar küreseldir?

C: Atomize tozlar oldukça küresel morfolojiye sahiptir çünkü damlacıklar uçuş sırasında hızla katılaşır. Küresellik seviyeleri 0,9 ila 1 arasında elde edilir. Gaz atomizasyonu daha küresel toz yapar.

S: Atomize metal tozunun ana kullanım alanı nedir?

C: Birincil kullanım, presleme ve sinterleme bileşenleri için toz metalurjisidir. İnce tozlar, toz yatağı füzyonu veya yönlendirilmiş enerji biriktirme kullanılarak metal katkılı üretim için de idealdir.

S: Atomizasyonda toz boyutu dağılımı nasıl kontrol edilir?

C: Nozul tasarımı, erimiş metal akış hızı, gaz basıncı ve atomizasyon konfigürasyonu partikül boyutu dağılımını belirler. Atomizasyon sonrası çoklu eleme aşamaları dağılımı daraltmaya yardımcı olur.

S: Metal atomizasyonu özel beceriler gerektirir mi?

C: Otomatik bir süreç olsa da, kaliteli metal tozu üretimi için atomizörü uygun şekilde optimize etmek ve kontrol etmek için metalurji, termal püskürtme, toz işleme gibi alanlarda becerilere ihtiyaç vardır.

S: Bir atomizörün üretim hızını ne belirler?

C: Metal akış hızı, gaz basıncı ve atomizör kapasitesi üretim hızını belirler. Endüstriyel atomizörler saatte 100 kg toz üretebilirken, laboratuvar atomizörleri saatte sadece birkaç kg üretebilir.

S: Doğru atomizer boyutu ve tipi nasıl belirlenir?

C: Temel faktörler gerekli toz miktarı, bütçe, mevcut altyapı desteği ve istenen toz özellikleridir. Bunlar, ihtiyaç duyulan kapasitede gaz, su veya santrifüj tipi arasında kısa listeye yardımcı olur.

S: Metal atomizasyonu herhangi bir atık yan ürün üretir mi?

C: Çok fazla katı atık yoktur, ancak atık gaz/su arıtımı gereklidir. Toz işleme alanlarından toz emme de gereklidir. Kullanılmış filtrelerin ve sarf malzemelerinin uygun şekilde bertaraf edilmesi gerekir.

Sonuç

Metal atomizasyonu, gaz, su veya santrifüj enerjisi kullanarak dökme metalin ince küresel tozlara dönüştürülmesini sağlar. Proses parametrelerinin sıkı kontrolüyle, AM için ideal olan yüksek saflıkta, özelleştirilmiş tozlar üretilebilir. Bu kılavuzda metal atomizasyon sistemlerinin çalışması, türleri, uygulamaları, tedarikçileri ve teknik hususları özetlenmiştir. Yapılandırılmış bilgiler, uygun bir atomizör seçmek için seçenekler arasında kolay karşılaştırma yapılmasını sağlar.