Metal atomizasyonu, çeşitli uygulamalar için ince metal tozları üretmek için kullanılan bir işlemdir. Metalin eritilmesini ve ardından gaz veya merkezkaç kuvveti kullanılarak ince damlacıklara bölünmesini içerir. Damlacıklar hızla katılaşarak toz parçacıklarına dönüşür. Metal atomizasyon sistemleri bu süreci endüstriyel ölçekte verimli bir şekilde yürütmek için kullanılan ekipmanlardır.

Metal Atomizasyon Sistemlerine Genel Bakış

| Aspect | Açıklama |

|---|---|

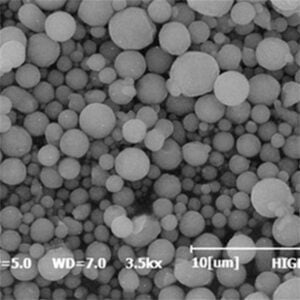

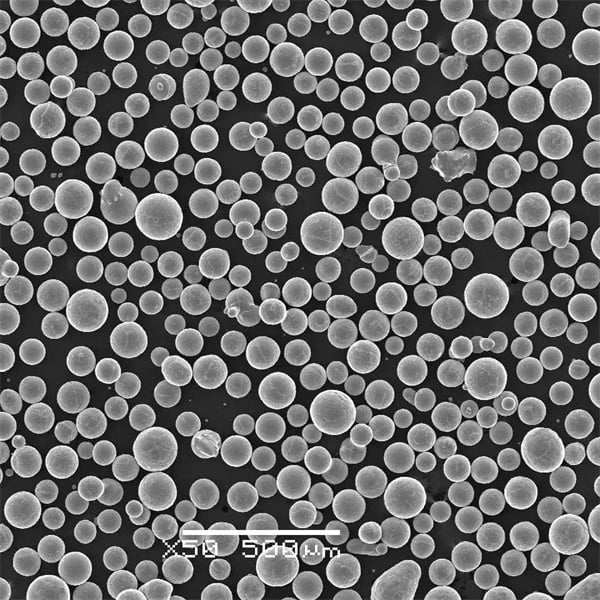

| Fonksiyon | Metal atomizasyon sistemleri, ince metal tozlarının üretiminin arkasındaki beygirlerdir. Bu sistemler erimiş metali yüksek basınçlı gaz, su veya her ikisinin bir kombinasyonunu kullanarak küçük damlacıklara ayırır. Elde edilen ve tipik olarak 5 ila 150 mikron arasında değişen toz partikülleri, çeşitli endüstriyel uygulamalar için çok önemli olan belirli özelliklere ve hassas boyutlara sahiptir. |

| Süreç Dağılımı | 1. Eriyor: Süreç, işlenmemiş malzeme, hurda veya önceden alaşımlanmış bir karışım olabilen seçilen metal hammadde ile başlar. Bu malzeme, çoğunlukla indüksiyon veya elektrik ark teknolojileri kullanılarak bir fırın içinde eritilir. 2. Atomizasyon: Erimiş metal akışı daha sonra bir nozülden geçirilir. Burada, istenen toz özelliklerine ve sistem tipine bağlı olarak yüksek hızlı bir gaz, su veya her ikisiyle birden karşılaşır. Yüksek basınçlı jet, metal akışını parçalayarak ince damlacıklar haline getirir. 3. Katılaşma: Atomize damlacıklar özel bir hazneye düşerken, küçük boyutları ve soğutma ortamına maruz kalan artan yüzey alanları nedeniyle hızla katılaşırlar. 4. Sınıflandırma ve Toplama: Soğutulan metal tozu daha sonra istenen parçacık boyutu dağılımını elde etmek için sınıflandırılır. Son olarak, toz daha ileri işlemler veya depolama için toplanır. |

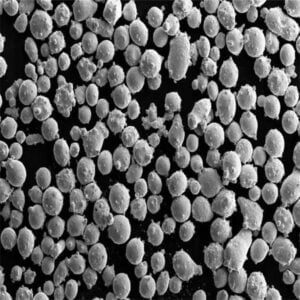

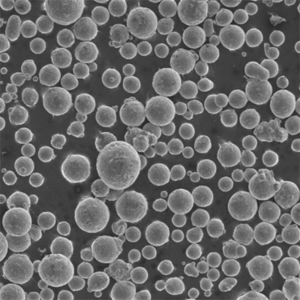

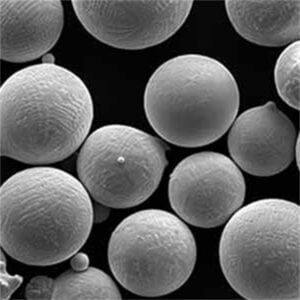

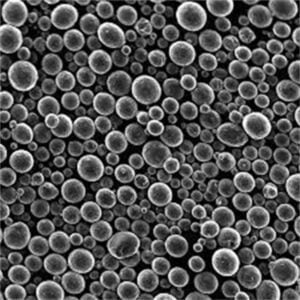

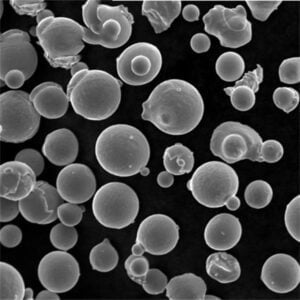

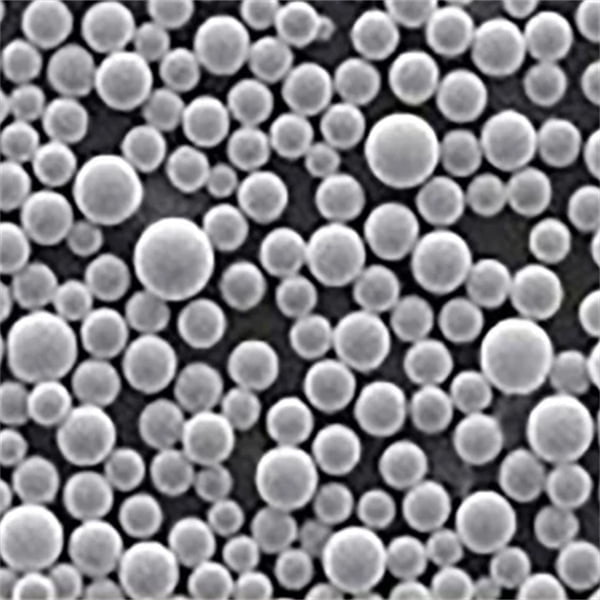

| Sistem Türleri | Metal atomizasyon sistemlerinin iki ana kategorisi vardır: Gaz Atomizasyonu ve Su Atomizasyonu. Gaz atomizasyonu, eriyik akışını parçalamak için argon veya nitrojen gibi inert gazlar kullanır. Bu yöntem, küresel şekillere sahip yüksek saflıkta tozlar üretmek için idealdir, bu da onları Katmanlı Üretim (AM) uygulamaları için mükemmel hale getirir. Öte yandan su atomizasyonu, atomizasyon için yüksek basınçlı su jetleri kullanır. Bu teknik daha uygun maliyetlidir ve düzensiz şekilli partiküllerle sonuçlanır. Suyla atomize edilen tozlar, rulmanlar ve dişliler gibi uygulamalar için Toz Metalurjisi (PM) süreçlerinde yaygın olarak kullanılır. |

| Önemli Hususlar | Bir metal atomizasyon sisteminin seçimini çeşitli faktörler etkiler. Partikül boyutu, şekli ve kimyası gibi istenen toz özellikleri çok önemlidir. Ayrıca, işlenen metal türü ve üretim hacmi gereksinimleri de önemli bir rol oynar. Enerji tüketimi ve bakım ihtiyaçları da dahil olmak üzere sistem işletim maliyetleri de hesaba katılmalıdır. |

| Avantajlar | Metal atomizasyonu, geleneksel metal işleme yöntemlerine göre çeşitli avantajlar sunar. Özel özelliklere sahip tozların oluşturulmasını sağlayarak yeni malzemelerin ve gelişmiş üretim süreçlerinin geliştirilmesini teşvik eder. Ayrıca atomizasyon, AM'de ağ şekline yakın üretime olanak tanıyarak malzeme israfını en aza indirir. Ayrıca bu teknoloji, metal hurdaların değerli tozlara geri dönüştürülmesini kolaylaştırarak imalat sektöründe sürdürülebilirliği teşvik eder. |

Metal Atomizasyon Sistemlerinin Türleri

| Sistem | Açıklama | Avantajlar | Dezavantajlar | Uygulamalar |

|---|---|---|---|---|

| Gaz Atomizasyonu | Erimiş metal akışını ince damlacıklara ayırmak için inert gaz (genellikle argon) kullanılır. | Yüksek akışkanlığa sahip küresel tozlar üretir Tozda daha düşük oksijen içeriği Çok çeşitli metaller ve alaşımlar için uygundur | Su atomizasyonuna kıyasla daha yavaş üretim oranları Daha yüksek enerji tüketimi İnce uçta partikül boyutu dağılımı üzerinde sınırlı kontrol | Katmanlı üretim (3D baskı) Termal püskürtme Metal enjeksiyon kalıplama (MIM) |

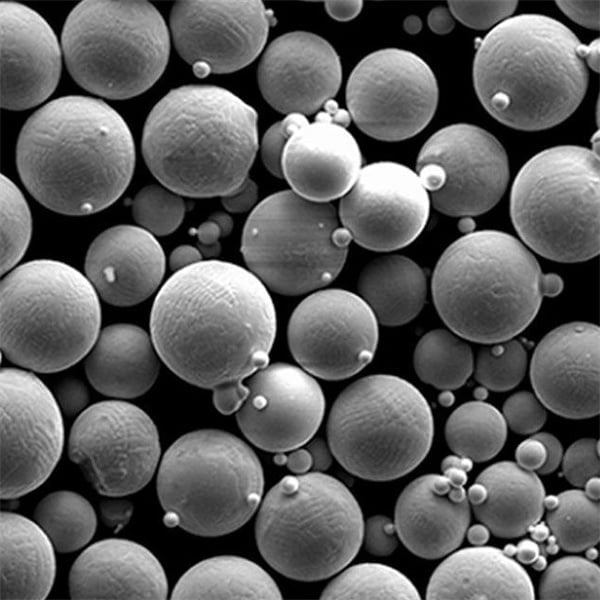

| Su Atomizasyonu | Yüksek basınçlı su jetleri erimiş metali damlacıklara ayırır. | Daha hızlı üretim oranları ve daha düşük maliyet Yüksek hacimli uygulamalar için uygundur Daha ince partikül boyutları elde edebilir | Su ile etkileşim nedeniyle tozda daha yüksek oksijen içeriği Uydulu düzensiz toz şekilleri (bağlı erimiş damlacıklar) Belirli metallerle sınırlı (tipik olarak alüminyum ve çelik) | Metal enjeksiyon kalıplama (MIM) Sürtünme kaynağı Daha düşük yapısal gereksinimlere sahip parçalar |

| Döner Atomizasyon | Erimiş metal, merkezkaç kuvveti nedeniyle metali damlacıklar halinde fırlatan yüksek hızda dönen bir disk üzerine dökülür. | İyi akışkanlığa sahip küreye yakın tozlar üretir Gaz atomizasyonuna kıyasla daha geniş bir partikül boyutu aralığı elde edebilir | Düşük erime noktalı metallerle sınırlıdır (tipik olarak alüminyum ve magnezyum) Su atomizasyonuna kıyasla daha yüksek enerji tüketimi Sıçrama potansiyeli ve güvenlik endişeleri | |

| Plazma Atomizasyonu | İnert gaz, bir elektrik arkı kullanılarak plazmaya iyonize edilir ve erimiş metali parçalayan yüksek sıcaklıkta ve yüksek hızda bir akım oluşturur. | Reaktif ve yüksek erime noktalı metallerin işlenmesi için uygundur Çok ince ve homojen partikül boyutları elde edebilir Su atomizasyonuna kıyasla daha düşük oksijen içeriği | Yüksek sermaye ve işletme maliyetleri Özel ekipman ve uzmanlık gerektiren karmaşık süreç | Yüksek performanslı alaşımlar (örn. titanyum, nikel süper alaşımları) için eklemeli üretim (3D baskı) Gaz türbini bileşenleri Havacılık ve uzay parçaları |

| Plazma Dönen Elektrot Prosesi (PREP) | Bir sarf elektrodunun plazma torcu tarafından eritildiği ve erimiş metalin damlacıklar halinde santrifüjle dışarı atıldığı plazma atomizasyonunun bir çeşidi. | Plazma atomizasyon ve döner atomizasyonun avantajlarını birleştirir Yüksek toz verimi ve partikül boyutu ve morfolojisi üzerinde iyi kontrol sağlar | Son derece yüksek sermaye ve işletme maliyetleri Sınırlı ticari kullanılabilirlik | Yüksek değerli ve özel alaşımlar için katmanlı üretim |

Metal Atomizasyon Sistemi Tasarımı

Tipik bir gaz atomizasyon sisteminin ana bileşenleri şunlardır:

Gaz Atomizasyon Sistemi Tasarımı

| Bileşen | Detaylar |

|---|---|

| Eritme Ünitesi | İndüksiyon eritme potası, kapasite 50-2000 kg |

| Nozul Tertibatı | Çoklu yakın bağlantılı nozullar, 2-5 mm çap |

| Eriyik Aşırı Isıtması | Eriyiği aşırı ısıtmak için azot/argon enjekte edilir |

| Atomizasyon Odası | Su soğutmalı, 3-5 m yükseklik |

| Gaz Temini | Azot/Argon, 50-100 bar basınç |

| Siklon Ayırıcılar | Toz toplama için seri halde çoklu siklonlar |

| Son Filtreler | Torbalı, kartuş filtreler |

Nozul tasarımı ve sayısı, istenen ince toz partikül boyutu dağılımını elde etmek için önemlidir. Atomizasyon odasının yüksekliği, damlacıkların toplanmadan önce katılaşması için zaman tanır.

Azot veya argon gibi yüksek dereceli endüstriyel gazlar sıkıştırılmış gaz tüplerinden veya sahadaki jeneratörlerden sağlanır. Basınçları ve akış hızları damlacık boyutunu belirler.

Metal Atomizasyon Sistemi Özellikleri

Endüstriyel ölçekli gaz atomizasyon sistemleri için tipik özellikler şunlardır:

Metal Atomizasyon Sistemi Özellikleri

| Parametreler | Teknik Özellikler |

|---|---|

| Üretim Kapasitesi | 10 kg/saat ila 5000 kg/saat |

| Parçacık Boyutu | 10 - 150 mikron |

| Metal Çeşitleri | Nikel, demir, kobalt, bakır alaşımları |

| Erime Sıcaklığı | 1600 °C maks. |

| Gaz Basıncı | 10 - 100 bar |

| Soğutma Oranı | 104 - 106 K/s |

| Toz Saflığı | 99.5% |

| Nozul Tasarımı | Dairesel yarık, ayrık jet |

| Atomizasyon Gazı | Azot, Argon |

Kapasite pota boyutuna bağlıdır ve laboratuvar/pilot ölçekli 10 kg/saatten büyük ölçekli 5000 kg/saat sistemlere kadar değişir. Çoğunlukla nikel, demir ve kobalt alaşımları atomize edilir, ancak alüminyum, bakır alaşımları gibi diğer metaller de işlenir.

Yüksek gaz basıncı ve hızlı soğutma oranları, 10-150 mikron boyut aralığında ince mikroskobik toz partikülleri sağlar. 99,5% saflıkta tozlar elde edilebilir.

Metal Atomizer Sistemi Uygulamaları

Atomizasyondan üretilen metal tozunun bazı önemli uygulamaları şunlardır:

Metal Tozu Uygulamaları

| Endüstri | Uygulamalar |

|---|---|

| Havacılık ve Uzay | Türbin kanatları, diskler |

| Otomotiv | Sinterlenmiş parçalar, filtreler |

| Elektronik | Çip dirençler, iletkenler |

| Katmanlı Üretim | 3D baskı tozları |

| Kimyasal | Katalizörler, pigmentler |

| Biyomedikal | İmplantlar, protezler |

Havacılık ve uzay endüstrisinde, nikel ve titanyum alaşımlı tozlar, toz metalürjisi ile karmaşık şekillere sahip türbin kanatları ve diskler üretmek için kullanılır. Otomotiv endüstrisi, dişliler gibi sinterlenmiş parçalar için atomize demir ve çelik tozları kullanır.

İnce bakır ve gümüş tozları mikroelektronik uygulamalarında iletken ve direnç görevi görür. Metal tozları, 3D baskı gibi eklemeli üretim yöntemleri için hammaddedir.

Özel alaşım tozları kimyasal katalizör ve pigment olarak kullanım alanı bulur. Gözenekli paslanmaz çelik tozu, biyomedikal alanda ortopedik kemik implantları için kullanılır.

Metal Atomizasyon Sistemlerinin Avantajları

Toz üretimi için metal atomizasyonu kullanmanın bazı faydaları:

Metal Atomizasyonunun Avantajları

| Avantajlar | Detaylar |

|---|---|

| Daha ince tozlar | Mikrometreden nanometreye kadar boyutlar |

| Dar boyut dağılımı | Partikül boyutu üzerinde hassas kontrol |

| Yüksek saflık | Frezelemeden kaynaklanan kontaminasyonu önleyin |

| Daha düşük maliyet | Mekanik taşlamadan daha ucuz |

| Kompozisyon kontrolü | Eriyikte alaşımlama mümkündür |

| Küresel parçacıklar | İyi akışkanlık |

| Çok Yönlü | Atomize edilen geniş alaşım yelpazesi |

Gaz ve santrifüj atomizasyonu, mekanik öğütmeye kıyasla 10 mikrona kadar daha ince metal tozları üretebilir. Partikül boyutu dağılımı daha dardır ve daha iyi kontrol sağlar.

Öğütme ortamı kullanılmadığı için toz saflığı daha yüksektir. Sermaye ve işletme maliyetleri mekanik öğütmeye göre daha düşüktür.

Alaşım elementleri potaya eklenerek toz bileşiminde esneklik sağlanabilir. Küresel toz partikülleri, kalıp dolumu için önemli olan iyi akışkanlık sağlar.

Nitinol'den inconel'e kadar hemen hemen her alaşım, proses parametreleri üzerinde uygun kontrol ile atomize edilebilir.

Metal Atomizasyonunun Sınırlamaları

Metal atomizasyon sistemlerinin bazı dezavantajları şunlardır:

Metal Atomizasyonunun Sınırlamaları

| Dezavantajlar | Detaylar |

|---|---|

| Yüksek erime noktası | Düşük erime noktalı metallerle sınırlı |

| Reaktif metaller | Titanyum, alüminyum gibi reaktif metalleri atomize etmek zordur |

| Gaz alma | Emilen gazlar toz kalitesini etkiler |

| Uydu parçacıkları | Bazı büyük düzensiz parçacıklar oluşmuştur |

| Yüksek sermaye maliyeti | Büyük sistem için büyük yatırım gerekiyor |

Tungsten, molibden gibi 1800°C'nin üzerinde çok yüksek erime noktasına sahip metallerin pota sınırlamaları nedeniyle atomize edilmesi zordur. Titanyum, alüminyum gibi reaktif metaller vakum veya inert atmosfer gerektirir.

Atomizasyon işlemi sırasında emilen gazlar toz özelliklerini etkiler. Atomizasyon sırasında küresel partiküllerin yanı sıra bazı düzensiz şekilli uydu partiküller de oluşur.

Büyük ölçekli metal atomizasyon sistemleri $2 milyonun üzerinde büyük sermaye yatırımı gerektirir. İşletme maliyetleri de nispeten yüksektir.

Metal Atomizasyon Sistemleri Tedarikçileri

Metal atomizasyon ekipmanlarının önde gelen bazı küresel tedarikçileri şunlardır:

Metal Atomizasyon Sistemi Tedarikçileri

| Şirket | Konum | Ölçek |

|---|---|---|

| Phoenix Scientific | Rockwood, ABD | Laboratuvardan endüstriye |

| Metal Tozları Makinaları | Manchester, Birleşik Krallık | Laboratuvardan endüstriye |

| ASK Kimyasallar | Hilden, Almanya | Laboratuvardan endüstriye |

| ZenniZ | Moskova, Rusya | Endüstriyel |

| ALD Vakum | Hanau, Almanya | Endüstriyel |

Bu şirketler, laboratuvar/pilot ölçekli 5 kg/saat ile büyük ölçekli 2000 kg/saat kapasiteler arasında değişen gazlı, santrifüjlü, vakumlu atomizasyon sistemleri sunmaktadır. Eritme, atomizasyon ve toz işleme üniteleri ile anahtar teslim sistemler sağlanmaktadır.

Atomizasyon sistemleri, kapasite ve özelliklerine göre laboratuvar üniteleri için $100.000'den endüstriyel tesisler için $2 milyonun üzerine kadar fiyatlandırılmaktadır. Konum, vergiler, nakliye vs. de fiyatlandırmayı etkiler.

Metal Atomizasyon Sisteminin Kurulması

Bir metal atomizasyon sisteminin kurulmasındaki temel adımlar şunlardır:

Metal Atomizer Kurulumu

| Sahne | Eylemler |

|---|---|

| Saha hazırlığı | Beton zemini düzleştirin, tesisatları kurun |

| Montaj | Pota, nozul bölümü gibi alt birimlerin montajı |

| Bağlantılar | Gaz hatlarını, soğutma suyunu, kanalları bağlayın |

| Devreye alma | Boş test çalıştırması, sızıntı kontrolleri, düşük kapasite ile deneme |

| Güvenlik kontrolleri | Acil durdurma, yangın söndürme, alarmlar kurun |

| Personel eğitimi | Personeli sistemin işletimi ve bakımı konusunda eğitmek |

Ekipman ağırdır, bu nedenle sahanın düz, titreşimsiz bir beton zemine sahip olması gerekir. Soğutma suyu, inert gaz ve egzoz kanalları gibi yardımcı tesisatların bağlanması gerekir.

Sistem daha sonra monte edilir, hizalanır, sızıntı testi yapılır ve gerçek sıcak devreye almadan önce başlangıçta boş olarak çalıştırılır. Acil kapatma, yangın veya eriyik sızıntısı için güvenlik sistemleri çalışır durumda olmalıdır.

Sorunsuz operasyonlar için işletme personelinin tedarikçi tarafından kapsamlı bir şekilde eğitilmesi şarttır.

Metal Atomizörün Çalıştırılması ve Bakımı

Bir metal atomizasyon sisteminin çalıştırılmasının temel yönleri şunlardır:

Metal Atomizer Çalışması

| Faaliyetler | Detaylar |

|---|---|

| Hammadde elleçleme | Metal şarjı için uygun eldivenler, kaplar kullanın |

| Pota temizliği | Kalıntıları, cürufu öğüterek, asitle asitleyerek giderin |

| Pota astarı | Astarı inceleyin, gerekirse yeniden kaplayın/değiştirin |

| Süreç parametreleri | Uygun sıcaklık, basınç ve akışları koruyun |

| Nozul durumu | Nozulları aşınma ve tıkanma açısından inceleyin |

| Toz işleme | Uygun konteynerler, transfer prosedürleri sağlayın |

| Ekipman denetimi | Contaları, konektörleri, güvenlik sistemlerini kontrol edin |

| Bakım | Önleyici bakım ve onarımları planlayın |

Kirlenmeyi önlemek için ham metal parçaları tutarken uygun koruyucu ekipman kullanılmalıdır. Eritme potasının düzenli olarak temizlenmesi ve astar refrakter bakımının yapılması gerekir.

Sıcaklık, basınç ve gaz akışı gibi proses parametrelerinin dikkatle izlenmesi önemlidir. Özellikle gaz atomizasyonu için nozulların periyodik olarak incelenmesi ve değiştirilmesi gerekir.

Üretilen ince tozun maruz kalma risklerini önlemek için dikkatli kullanılması gerekir. Düzenli denetimler sızıntıları, hasarları tespit etmeye ve tüm güvenlik sistemlerinin çalışmasını sağlamaya yardımcı olur. Arızaları önlemek için önleyici bakım planlanmalıdır.

Metal Tozu Atomizer Tedarikçisi Seçme

Metal atomizasyon sistemi tedarikçisi seçiminde temel faktörler:

Metal Atomizer Tedarikçisi Seçme

| Kriterler | Dikkate Alınması Gerekenler |

|---|---|

| Teknik uzmanlık | Deneyim, uzman personel |

| Ekipman çeşitliliği | Laboratuvar, pilot, endüstriyel ölçekli sistemler |

| Sicil kaydı | İlgili vaka çalışmaları, müşteri listesi |

| Özelleştirme | Özel gereksinimler için esneklik |

| Satış sonrası hizmet | Kurulum desteği, bakım sözleşmeleri |

| Fiyat | Bütçeye uygun alıntılar |

| Güvenilirlik | Yapı kalitesi ve kanıtlanmış performans |

| Güvenlik | Tüm endüstri güvenlik normlarını karşılar |

| Sertifikasyon | ISO veya diğer kalite sertifikaları |

Termal sprey veya toz metalürjisi sektörlerinde uzmanlığı olan köklü bir şirket arayın. Laboratuvar prototiplerinden büyük ölçekli üretime kadar tüm atomizör yelpazesini sunmalıdırlar.

Özel uygulamanızla ilgili müşteri referansları ve vaka çalışmaları talep edin. Kapasite ihtiyaçlarınız ve toz özellikleriniz için özelleştirilmiş çözümler arayın.

Kurulum denetimi, operatör eğitimi, bakım sözleşmeleri vb. gibi satış sonrası hizmet desteğini değerlendirin. Fiyatlandırmayı göz önünde bulundurun ancak performans, güvenlik ve güvenilirliğe öncelik verin.

Sonuç

Metal atomizasyonu, havacılık, otomotiv, eklemeli imalat ve diğer endüstrilerdeki gelişmiş uygulamalar için çeşitli alaşımlardan temiz, küresel ince metal tozları üretmek için etkili bir işlemdir.

Gaz ve santrifüj atomizasyon sistemleri metal eritme, damlacık oluşturma ve toz toplama alt birimlerinden oluşur. İstenen parçacık boyutlarını ve toz özelliklerini elde etmek için dikkatli bir tasarım gereklidir.

Önde gelen tedarikçiler, uygun satış sonrası destek ile küçük ve büyük endüstriyel kapasitelerde standart ve özelleştirilmiş atomizasyon sistemleri sunmaktadır. Doğru tedarikçinin seçilmesi ve iyi işletim uygulamalarının takip edilmesi, sorunsuz çalışma ve maksimum toz üretimi sağlar.

SSS

S: Metal atomizasyon sistemlerinin tipik kapasite aralığı nedir?

C: Metal atomizasyon sistemleri laboratuvar/pilot ölçek için 10 kg/saatten yüksek hacimli endüstriyel üretim için 5000 kg/saate kadar kapasitelerde mevcuttur. Saatte 10.000 kg'a kadar daha büyük kapasiteler de mümkündür.

S: Metal atomizasyonu hangi sektörlerde yaygın olarak kullanılır?

C: Metal atomizasyonu kullanan kilit endüstriler arasında havacılık, otomotiv, eklemeli üretim, toz metalurjisi, elektronik ve kimya endüstrileri bulunmaktadır. İnce, küresel tozlar kritik bileşenleri üretmek için kullanılır.

S: Toz partikül boyutu ne kadar ince yapılabilir?

C: Gaz atomizasyonunda, nozulların, gaz basıncının ve akış hızlarının optimum tasarımı ile 10 mikrona kadar toz boyutları elde edilebilir. Santrifüj atomizasyon tipik olarak 20 mikronun üzerinde daha kaba tozlar üretir.

S: Hangi metaller atomize edilebilir?

C: Erime noktası 1800°C'nin altında olan çoğu mühendislik metali atomize edilebilir. Yaygın örnekler nikel, demir, kobalt ve titanyum alaşımlarıdır. Alüminyum ve magnezyum gibi bazı reaktif metaller de kontrollü koşullar altında atomize edilebilir.

S: Gaz atomizasyonunda hangi gazlar kullanılır?

C: Azot ve argon, inertlikleri ve bulunabilirlikleri nedeniyle en yaygın kullanılanlardır. Bazı durumlarda oksijen veya hava da kullanılır ancak tozu kirletebilir.

S: Atomizasyon sistemlerinin işletme maliyetleri nasıldır?

C: Sürekli yüksek basınçlı gaz beslemesi gerektiğinden işletme maliyetleri mekanik öğütmeye göre daha yüksektir. Ayrıca indüksiyonla ısıtma ve pota/nozul bakımı için elektrik enerjisi de maliyetleri artırır.

S: Hangi güvenlik hususlarına dikkat edilmesi gerekiyor?

C: Yüksek sıcaklıktaki metal eriyikleri, basınç altındaki inert gazlar, ince yanıcı tozlar, yangın ve patlamanın önlenmesi için dikkatli kullanım ve güvenlik sistemleri gerektirir. Uygun operatör eğitimi şarttır.

S: Ekipman için ne tür bir bakım gerekiyor?

C: Nozul muayenesi ve değişimi, pota onarımı/dolgusu, sızıntı kontrolleri, hava filtrelerinin temizlenmesi tipik bakım görevleridir. Planlı önleyici bakım, arızaları en aza indirir.

S: Metal alaşımları atomize edilebilir mi?

C: Evet, metal alaşımları, krom, alüminyum, titanyum gibi alaşım elementlerinin istenen bileşimi elde etmek için hassas oranlarda eritme potasına eklenmesiyle kolayca atomize edilebilir.

S: Metal atomizasyonu küçük ölçekte yapılabilir mi?

C: Evet, 1-5 kg kapasiteli eritme potalarına sahip laboratuvar ölçekli atomizörler, Ar-Ge amaçları gibi küçük parti toz üretimi için tedarikçilerden temin edilebilir. Ancak kg başına işletme maliyetleri daha yüksektir.