Hastelloy X mükemmel yüksek sıcaklık dayanımı, oksidasyon direnci ve üretilebilirliğe sahip nikel bazlı bir alaşım tozudur. Bu kılavuz, aşağıdakiler hakkında kapsamlı bir genel bakış sağlar Hastelloy X tozu özellikleri, işlenmesi, uygulamaları, tedarikçileri, maliyetleri ve daha fazlası dahil.

Genel Bakış Hastelloy X Toz

Hastelloy X, 1300°F'ye (704°C) kadar aşırı ortamlarda üstün performans için tasarlanmış patentli bir nikel-krom-demir-molibden alaşım tozudur. Temel özellikleri şunlardır:

- Yüksek sıcaklık dayanımı ve sürünme direnci

- Mükemmel oksidasyon ve korozyon direnci

- İyi kaynaklanabilirlik ve üretilebilirlik

- Gerilme-kopma çatlamasına karşı direnç

- Isıl işlemle yaşlandırılarak sertleştirilebilir

Krom, molibden ve tungsten ilaveleri nedeniyle diğer nikel alaşımlarına kıyasla üstün mekanik özellikler sunar. Bu kombinasyon Hastelloy X'e oksidasyon, karbürizasyon ve klorlama saldırılarına karşı mükemmel direnç kazandırır.

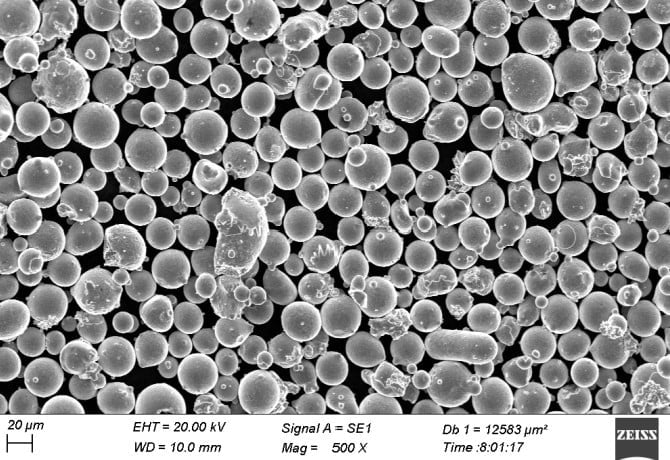

Hastelloy X en yaygın olarak lazer toz yatağı füzyonu (L-PBF) ve yönlendirilmiş enerji biriktirme (DED) gibi katkılı üretim süreçleri için toz formunda kullanılır. İnce küresel tozlar, yüksek kaliteli 3D baskılı parçalar için gereken pürüzsüz akışkanlık, paketleme yoğunluğu ve yayılabilirlik sağlar.

Alaşım ayrıca tel, levha, plaka, boru ve döküm olarak da üretilmektedir. Toz metalürjisi Hastelloy X parçaları, özellikleri daha da geliştirmek için sıcak izostatik presleme (HIP) ve ısıl işlem yoluyla kolayca sonradan işlenebilir.

Hastelloy X Toz Uygulamaları

Hastelloy X'in olağanüstü yüksek sıcaklık dayanımı, onu aşağıdakiler de dahil olmak üzere aşırı ortam uygulamaları için çok uygun hale getirir:

- Uçak ve havacılık - Yanma kutuları, füze bileşenleri, roket nozulları

- Enerji üretimi - Gaz türbini sıcak bölüm parçaları

- Kimyasal işleme - Reformer boruları, krakerler, ısı eşanjörleri

- Otomotiv - Turboşarj parçaları, egzoz valfleri

Diğer kullanım alanları arasında nükleer yakıt elemanı kaplaması, fırın parçaları ve cam kalıpları bulunmaktadır. Hastelloy X'in iyi oksidasyon direnci, birçok uygulamada daha pahalı refrakter metallerin yerini almasını sağlar.

Bileşim ve Özellikler

Hastelloy X tozu tipik olarak nominal bir bileşime (ağırlık %) sahiptir:

- Nikel: 47%

- Krom: 22%

- Demir: 18%

- Molibden: 9%

- Kobalt: 2.5%

- Tungsten: 1%

Hastelloy X tozu için temel özellikler şunlardır:

| Parametre | Şartname |

|---|---|

| Parçacık boyutu | 15-45 μm |

| Oksijen içeriği | <1000 ppm |

| Görünür yoğunluk | ≥4 g/cc |

| Akış hızı | ≥25 sn/50g |

| Kimyasal bileşim | Ni: Denge <br> Cr: 21-23% <br> Fe: 17-20% <br> Mo: 8-10% <br> Co: 2-3% <br> W: 0.6-1.2% |

Hastelloy X Parçaları için Üretim Süreçleri

Hastelloy X tozu, çeşitli katkılı ve geleneksel üretim teknikleriyle bileşen üretmek için kullanılabilir.

Katmanlı Üretim Süreçleri

Lazer Toz Yatağı Füzyonu (L-PBF)

L-PBF, metaller için en yaygın katkılı üretim süreçlerinden biridir. Bir lazer, bir parçayı katman katman oluşturmak için 3D bir modele dayalı olarak toz katmanlarını seçici olarak eritir ve kaynaştırır. Hastelloy X tozunun küresel morfolojisi ve optimize edilmiş boyut dağılımı bu proses için idealdir.

L-PBF Hastelloy X parçalarının temel faydaları:

- Karmaşık geometriler ve hafif yapılar

- Minimum malzeme israfı

- Yüksek yoğunluk ve mekanik özellikler

- İyi yüzey kalitesi

- Prototipler ve üretim için kısa teslim süreleri

Yönlendirilmiş Enerji Biriktirme (DED)

DED, metal tozu veya teli eritmek için lazer, elektron ışını veya plazma arkı gibi odaklanmış bir ısı kaynağı kullanır ve daha sonra katman katman biriktirilir ve inşa edilir.

Hastelloy X ile DED'in avantajları şunlardır:

- Mevcut parçaları onarabilme ve özellik ekleyebilme

- Toz yataklı proseslere göre daha büyük yapı hacimleri

- Düşük gözeneklilik ve artık stres

- Farklı malzemelerin veya gradyanların kombinasyonu mümkündür

Binder Jetting

Bağlayıcı püskürtmede, sıvı bir bağlayıcı madde, yeşil bir parça oluşturmak için metal toz yataklarına seçici olarak basılır. Hastelloy X yeşil parçalar daha sonra parçacıkları yoğun bir nihai parça halinde birleştirmek için sinterlenir.

Binder jet Hastelloy X parçalarının faydaları:

- Lazer işlemlerine kıyasla çok yüksek baskı hızları

- Destek yapılarına gerek yok

- Büyük yapı hacimleri mümkün

- Lazer proseslerine göre daha düşük ekipman maliyetleri

Geleneksel Üretim Süreçleri

Hastelloy X tozu da kullanılarak tamamen yoğun parçalar halinde işlenebilir:

- Metal enjeksiyon kalıplama (MIM) - İnce tozun bir bağlayıcı ile karıştırılması, enjeksiyon kalıplama, ardından sinterleme

- Sıcak izostatik presleme (HIP) - Tozu sağlamlaştırmak için üzerine yüksek sıcaklık ve izostatik gaz basıncı uygulanması

- Toz dövme - Tozu şekillendirmek ve yoğunlaştırmak için bir kalıp içinde sıkıştırma ve ısıtma

Bu geleneksel toz metalürjisi yaklaşımları, karmaşık net şekilli parçaların minimum işleme ile üretilmesine olanak tanır. İzotropik özellikler güvenilir performans sağlar.

Hastelloy X Tozu Nasıl Seçilir?

Toz Özellikleri

Hastelloy X tozunu seçerken göz önünde bulundurulması gereken temel özellikler şunlardır:

Parçacık boyutu - Toz akışkanlığını, yüzey kalitesini ve yoğunluğunu etkiler. Tipik aralık 15-45 μm'dir. Daha ince çözünürlük için daha iyidir ancak zayıf akışa sahip olabilir.

Morfoloji - Pürüzsüz yüzeylere sahip küresel tozlar en iyi akışı ve yayılmayı sağlar. Düzensiz şekiller kullanımı daha zor hale getirir.

Görünür yoğunluk - Daha yüksek yoğunluk toz yatağı yüklemesini, termal iletkenliği ve nihai parça yoğunluğunu iyileştirir. ≥4 g/cc değerleri tavsiye edilir.

Akış hızı - Yapı plakası üzerinde düzgün toz yayılması için önemlidir. 25-35 s/50g akış hızları iyi akışkanlığı gösterir.

Oksijen içeriği - Daha düşük oksijen daha iyi yoğunluk ve mekanik özelliklere yol açar. <1000 ppm olmalıdır.

Kimyasal bileşim - Özellikler için belirtilen Hastelloy X bileşim aralığı ile eşleşmelidir.

Tedarikçi İtibarı ve Kalite Sistemleri

Güçlü kalite kontrolüne sahip saygın tedarikçiler, güvenilir ve tutarlı toz için gereklidir:

- Sıkı kimyasal analiz ve toz karakterizasyon testleri

- Kontrollü koşullarda üretilen toz

- Titiz parti örneklemesi ve testleri

- Taşıma, depolama, nakliye için süreç kontrolleri ve SOP'ler

- ISO 9001, ISO 13485 gibi kalite sertifikaları

Hastelloy X toz Maliyeti

Hastelloy X tozunun maliyeti $60-100 USD/kg arasındadır. Fiyatlar sipariş miktarına, toz kalitesine/özelliklerine, tedarikçi markasına ve coğrafi konuma bağlıdır. Daha büyük siparişlerin birim başına maliyetleri genellikle daha düşüktür.

Met3dp Hastelloy X toz fiyat listesi:

| Metal tozu | Boyut | Miktar | Fiyat/kg |

| Hastelloy X tozu | 15-45um | 1kg | $107 |

| Hastelloy X tozu | 15-45um | 10kg | $79 |

| Hastelloy X tozu | 15-45um | 100kg | $70 |

Nasıl Seçilir Hastelloy X Toz Tedarikçisi?

Hastelloy X toz tedarikçisi seçimindeki temel faktörler şunlardır:

İtibar - Başarısı kanıtlanmış ve memnun müşterileri olan deneyimli şirketler. Referanslara ve vaka çalışmalarına bakın.

Kalite - Sıkı kalite kontrol, numune alma, test etme, belgelendirme ve dokümantasyon.

Uzmanlık - Derin metalurji ve toz üretim bilgisi. Gerekirse tozları özelleştirme becerisi.

Tutarlılık - Sağlam süreçler her partinin spesifikasyonları karşılamasını sağlar.

Envanter - Küçük ve büyük miktarlarda hazır stok mevcudiyeti, uzun teslim sürelerini önler.

Müşteri Hizmetleri - Sorulara yanıt verme, teknik destek ve rehberlik.

Dağıtım ağı - Yakınınızdaki depolar uzun sevkiyat sürelerini ve gecikmeleri önler.

Fiyatlar - Gerekli sipariş hacimleri ve toz özellikleri için makul fiyatlar.

Şartlar - Esnek ödeme koşulları, nakliye maliyetleri/zamanları ve satın alma seçenekleri.

Hastelloy X tozunun önde gelen küresel tedarikçileri şunlardır Met3DPSandvik, Carpenter Technology, Praxair ve AP&C. İhtiyaçlarınıza ve bütçenize en uygun olanı bulmak için bu kriterleri kullanarak birden fazla tedarikçiyi karşılaştırmanıza yardımcı olur.

Hastelloy X Toz AM Sistemlerinin Kurulması ve Çalıştırılması

Hastelloy X tozunu işleyebilen metal katkılı üretim sistemlerinin kurulması ve çalıştırılması dikkat gerektirir:

Sistem gereksinimleri - Güç, inert gaz kaynakları, soğutucu, havalandırma. EOS M400 gibi L-PBF sistemleri ~65 kW güce ihtiyaç duyar.

Tesis koşulları - Sıcaklık 20-25°C. Bağıl nem 30-70%. Minimum sıcaklık/nem dalgalanmaları.

Personel - Eğitimli sistem operatörleri. Ayrı işlem sonrası ekibi. Sistem bakım desteği.

Hammadde işleme - Eldiven kutuları, toz eleme ekipmanları, toz geri dönüşüm sistemleri. Tozun hava ve nem ile temasını en aza indirin.

İş akışı - Parametre optimizasyonu, yapı kurulumu, post-processing, kalite kontrol. Tasarımdan bitmiş parçaya kadar dijital iş akışı.

İzleme gereksinimleri - İzleme kameraları oluşturun. Artık oksijen analizörleri. Parametreler limitleri aşarsa uyarı verir.

Güvenlik - Kapalı sistemler. Operatör KKD'si. Metal tozları için maruz kalma sınırları. Yangın ve patlama önleme tedbirleri.

Bakım - Üretici tarafından öngörülen periyodik bakım. Lazer, optikler, toz işleme sistemi, sensörler.

Kalibrasyon - Lazer güç ölçer, toz tabakası kalınlığı cihazı, O2 sensörlerinin düzenli kalibrasyonu.

Parametre optimizasyonu - Lazer gücünü, hızını, kapak aralığını, katman kalınlığını, yapı yönünü optimize ederek malzeme özelliklerini elde edin.

Yüksek kaliteli Hastelloy X parçalarının güvenli ve tekrarlanabilir üretimi için bu hususların yakından kontrol edilmesi ve izlenmesi gereklidir.

Hastelloy X AM Parçaları için İşlem Sonrası Yöntemler

Katmanlı üretimden elde edilen Hastelloy X parçaları, nihai özelliklere ve kaliteye ulaşmak için son işlem gerektirir:

Destek kaldırma - L-PBF gibi bazı prosesler için, genellikle EDM tel kesme kullanılarak desteklerin iç boşluklardan ve çıkıntılardan çıkarılması gerekir.

Stres giderici - İnşa sürecinden kaynaklanan artık gerilmeleri azaltmak için çözelti tavlama sıcaklığının altında ısıl işlem. 450-760°C aralığı.

Sıcak izostatik presleme (HIP) - İç boşlukları kapatmak ve mikroyapıyı yoğunlaştırmak için yüksek sıcaklıkta yüksek basınçlı inert gaz atmosferi uygulanması.

Yüzey bitirme - Yüzey pürüzlülüğünü, hassasiyetini ve estetiğini iyileştirmek için dış yüzeylerin işlenmesi, taşlanması, kumlanması veya parlatılması.

Son parça temizliği - Titreşimli perdahlama, alkali çözeltilerde temizleme veya çözücüler gevşek toz parçacıklarını ve yüzey kirleticilerini giderir.

Çözüm tedavisi - Alaşımın solvus sıcaklığının üzerinde ısıtma ve ardından ikincil fazları çözmek ve mekanik özellikleri geliştirmek için hızlı soğutma/söndürme.

Yaşlanma/çökelme sertleşmesi - Alaşım mikroyapısı içinde ince güçlendirici çökeltilerin oluşmasını sağlamak için ısıl işlem.

Uygulamanın gerektirdiği malzeme özelliklerini ve performansı elde etmek için uygun son işlem çok önemlidir. Kullanılan yöntemler AM sürecine, tasarım geometrisine ve son kullanım işlevsel gereksinimlerine bağlıdır.

Hastelloy X Toz ve Parçalarının Kalite Kontrolü ve Testi

Hastelloy X toz hammadde ve basılı parçalar ile çalışırken kapsamlı kalite kontrol ve test çok önemlidir:

Toz testi - Kimyasal bileşim, partikül boyutu dağılımı, akış hızı, görünür yoğunluk, morfoloji, safsızlıklar. Tozun spesifikasyonları karşılamasını sağlar.

Parametre izleme - Optimum yapıyı sağlamak için katman kalınlığının, yeniden kaplayıcı bıçak hızının, lazer gücünün, kapak aralığının, tarama hızının vb. süreç içinde izlenmesi.

Görsel inceleme - Gerekirse boya penetrantı kullanarak yüzey kusurları, çatlama, çarpılma, katmanlar arasında delaminasyon olup olmadığını kontrol edin.

Boyutsal denetim -CMM'ler veya 3D tarayıcılar kullanarak CAD modeline uygunluğu kontrol etmek için kritik boyutları ölçün.

Yoğunluk ölçümü - Mekanik bütünlük için ≥99,5% teorik yoğunluğa ulaşıldığını doğrulayın. Arşimet yöntemi veya x-ray CT taraması kullanılarak.

Yüzey pürüzlülüğü testi - Üretilmiş ve sonradan işlenmiş parçaların yüzey kalitesini ölçün. Optik profilometri veya stylus aletleri.

Mekanik testler - Geçerli ASTM standartlarına göre çekme, yorulma, kırılma tokluğu, sertlik, Charpy darbe testi.

Mikroyapı karakterizasyonu - Optik, SEM ve EBSD analizleri gözeneklilik, çatlama, tane morfolojisi, çökeltiler ve dislokasyonları kontrol eder.

Kimyasal analiz - ICP-OES veya XRF spektroskopisi nihai alaşım bileşiminin doğru olduğunu doğrular.

Tahribatsız muayene - Kritik bileşenlerin ultrasonik, radyografik, girdap akımı, manyetik parçacık denetimi.

Bu kapsamlı testlerden elde edilen veriler, özellikleri ve kaliteyi doğrular. Herhangi bir kontrolden geçemeyen parçaların yeniden üretilmesi veya daha fazla işlemden geçirilmesi gerekebilir.

Hastelloy X'in Alternatiflerine Karşı Artıları ve Eksileri

Hastelloy X Toz

Artıları

- 700°C'ye kadar mükemmel yüksek sıcaklık mekanik özellikleri

- Paslanmaz çeliklere veya Inconel 718'e göre daha iyi oksidasyon direnci

- Oksidasyona direnç gösterirken Inconel 625'ten daha yüksek mukavemet

- Diğer Ni bazlı süper alaşımlara göre iyi kaynaklanabilirlik

- Tantal veya tungsten gibi refrakter alaşımlardan daha düşük maliyet

Eksiler

- Inconel 718'e kıyasla ~650°C'nin üzerinde daha düşük yüksek sıcaklık özellikleri

- Yüksek sıcaklıklarda sülfür veya kurşuna maruz kalırsa gevrekleşmeye maruz kalır

- Östenitik paslanmaz çeliklere göre işlenmesi daha zordur

- Paslanmaz çeliklere göre daha yüksek maliyet

Inconel 625 Toz

Artıları

- Çok çeşitli ortamlarda mükemmel korozyon direnci

- Oda sıcaklığında ve 600°C'de yüksek mukavemet

- 980°C'ye kadar iyi oksidasyon direnci

- Hastelloy X veya Inconel 718'den daha düşük maliyet

Eksiler

- Hastelloy X'e göre daha az yüksek sıcaklık dayanımı

- Bazı ortamlarda çukurlaşmaya karşı hassas

- Termal yorulma çatlamasına maruz kalır

Inconel 718 Toz

Artıları

- 704°C'ye kadar dayanımını korur, çok yüksek sıcaklıklarda Hastelloy X'ten daha iyidir

- Yüksek sürünme ve yorulma direnci

- Birçok ortamda iyi korozyon direnci

Eksiler

- 600°C'nin üzerindeki sıcaklıklarda zayıf oksidasyon direnci

- Kaynak sonrası çatlamaya duyarlı

- Hastelloy X'e göre daha zor kaynak yapılır

316L Paslanmaz Çelik Toz

Artıları

- Çeşitli ortamlarda mükemmel korozyon direnci

- Kolayca kaynaklanabilir ve işlenebilir

- Tıbbi kullanımlar için iyi biyo-uyumluluk

- Nikel süper alaşımlara göre daha düşük maliyet

Eksiler

- Sınırlı yüksek sıcaklık kapasitesi, ~315°C'yi geçemez

- Bazı ortamlarda çukurlaşma ve çatlak korozyonuna karşı hassas

- Düşük sertlik ve aşınma direnci

Üretilebilirlik, mukavemet ve 704°C'ye kadar oksidasyon direncinin en iyi kombinasyonu için Hastelloy X, birçok uygulama için bu alternatiflere göre avantajlar sağlar.

AM'den Hastelloy X Parçalarının Kullanım Alanları ve Uygulamaları

Katmanlı üretim, zorlu uygulamalar için özelleştirilmiş karmaşık Hastelloy X bileşenlerinin üretilmesini mümkün kılmaktadır:

Havacılık ve Uzay

- Yanma kutuları ve gömlekleri

- Uçak motoru kanatları ve nozulları

- Roket iticileri ve tahrik bileşenleri

- Uzay aracı turbopompaları ve valfleri

Gaz Türbinleri

- Yakıcılar, geçişler ve sıcak gaz yolu parçaları

- Yakıt nozulları

- Isı kalkanları

- Kanatlar, kanatlar ve örtüler

Kimyasal İşleme

- Reformer fırın boruları

- Etilen kraker tüpleri

- FGD proses gazı eşanjörleri

- Akışkanlaştırılmış katalitik kraker katalizör enjeksiyon nozulu

Otomotiv

- Egzoz sistemi bileşenleri

- Turboşarj tekerlekleri ve muhafazası

- Termal koruyucu parçalar

Cam Kalıpları

- Hassas cam mercek ve prizma kalıpları

- Cam üfleme kalıpları

Nükleer

- Yakıt elemanı kaplaması ve bileşenleri

Hastelloy X'in benzersiz güçlü yönleri, geleneksel malzemeler ve üretime kıyasla bu zorlu ortamlarda daha hafif, daha yetenekli bileşenler sağlar.

Hastelloy X AM Parçalarının Montajı ve Bakımı

Doğru kurulum ve bakım, zorlu uygulamalarda Hastelloy X AM bileşenlerinden beklenen hizmet ömrünü elde etmenin anahtarıdır:

Yüzey hazırlığı - Türbin kanatları gibi parçalarda, servis sırasında hızlandırılmış saldırıyı önlemek için yüzeyleri dikkatlice parlatın ve çatlaklarda kalan tozu temizleyin.

Boyutsal denetim - Parçaların montajda doğru şekilde oturması için işlem sonrası kritik arayüzlerin ve boyutların spesifikasyonlar dahilinde olduğundan emin olun.

Elleçleme önlemleri - Montaj sırasında dişlerin ve yüzeylerin aşınmasını önlemek için dikkatli olun. Uygun torklama yöntemleri kullanın.

Korozyon koruması - Birleşen yüzeylere korozyon önleyici olarak uygun koruyucu kaplamalar uygulayın. Kaplama sırasında soğutma deliklerini maskeleyin.

Kurulum yöntemi - Parça montajı sırasında üretici talimatlarını izleyin. AM mikro yapısından kaynaklanan termal genleşme farklılıklarını hesaba katın.

Çalışma koşulları - Hizmet sırasında sıcaklık, basınç, akış, dönüş hızı ve yük sınırlarını aşmayın.

İzleme - Parça durumunu izlemek ve sorunları erken tespit etmek için sensörlerden ve çevrimiçi izlemeden yararlanın.

Bakım - Aşınma, çatlaklar, korozyon hasarı, eğrilme, oksidasyon için periyodik kontroller. Gerektiğinde değiştirin.

Temizlik prosedürleri - Bakım sırasında yüzeylere zarar vermeden parçaları temizlemek için uygun teknikleri kullanın.

İzleme, bakım ve gerektiğinde değiştirme ile birlikte doğru kurulum, uzun vadeli performans için AM Hastelloy X bileşenlerinin tam potansiyeline ulaşacaktır.

Hastelloy X Powder Hakkında Sıkça Sorulan Sorular

S: L-PBF gibi AM prosesleri için en iyi partikül boyutu aralığı hangisidir?

C: 15-45 mikron partikül boyutu aralığı önerilir. Yaklaşık 15 μm'lik daha ince tozlar iyi çözünürlük ve yüzey kalitesi sağlarken, 45 μm'ye kadar olan boyutlar toz akışını ve paketleme yoğunluğunu iyileştirir.

S: Hastelloy X tozu AM'den önce kurutma veya plazma işlemi gerektirir mi?

C: Hastelloy X tozu genellikle inert gaz içinde sprey atomize edilir, bu nedenle baskıdan önce ek kurutma veya plazma işlemi gerekmez. Toz, depolama/taşıma sırasında havadan aşırı nem emmesini önlemek için uygun şekilde kullanılmalıdır.

S: Hastelloy X için yaygın ısıl işlem prosedürleri nelerdir?

C: Tipik bir ısıl işlem, 1150°C'de 2 saat çözelti tavlaması ve ardından hava soğutması, ardından 760°C'de 20 saat çökelme sertleştirmesi ve hava soğutmasıdır. Bu, Hastelloy X'i gama prime çökeltme yoluyla güçlendirir.