Metal atomizasyonu, hassas partikül boyutlarına ve özelliklerine sahip ince metal tozları üretmek için kullanılan özel bir teknolojidir. Bu gelişmiş proses, hammadde olarak yüksek kaliteli metal tozlarına dayanan çeşitli endüstrilerde metal üretiminde devrim yaratmıştır.

Bu kapsamlı kılavuz, aşağıdakilerin tüm yönlerine derinlemesine bir bakış sağlayacaktır metal atomizasyon teknolojisi. Nasıl çalıştığını, uygulamalarını, atomizasyon sistemlerinin türlerini, ürün özelliklerini, maliyet analizini, tedarikçileri, standartları ve daha fazlasını ele alacağız. İster bu teknolojiyi benimsemek istiyor olun, ister sadece bu konuda daha fazla bilgi edinmek istiyor olun, bu kılavuz gerekli tüm ayrıntılara sahiptir.

Metal Atomizasyon Teknolojisine Genel Bakış

Metal atomizasyonu, erimiş metali toz partikülleri halinde katılaşan küçük damlacıklara ayırarak metali toz haline getirme yöntemidir. Aşağıdaki ana adımları içerir:

Erime: Ham metal malzeme bir indüksiyon ocağı veya bir elektrik ark ocağı kullanılarak eritilir. Atomize edilen yaygın metaller arasında alüminyum, bakır, demir, nikel, titanyum, kobalt vb. bulunur.

Atomizasyon: Erimiş metal akışı, yüksek hızlı su, hava veya inert gaz jetlerine maruz bırakılarak ince damlacıklara ayrılır. Parçacık boyutunu ve şeklini kontrol etmek için farklı atomize edici ortamlar ve kuvvetler kullanılır.

Katılaşma: Damlacıklar soğudukça hızla katılaşarak toz parçacıklarına dönüşür. Soğuma hızı mikroyapıyı etkiler. Daha hızlı soğutma daha ince taneler verir.

Koleksiyon: Atomize toz partikülleri kullanımdan önce eleme, eleme, tavlama, kaplama ve diğer ikincil işlemler için toplanır.

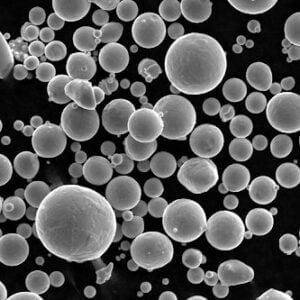

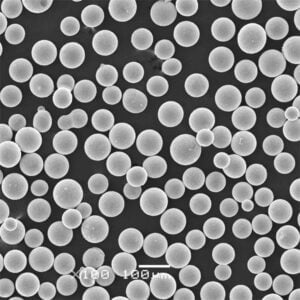

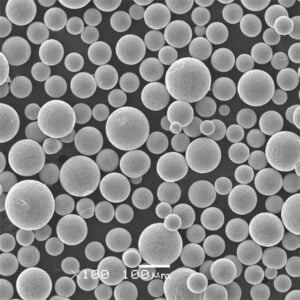

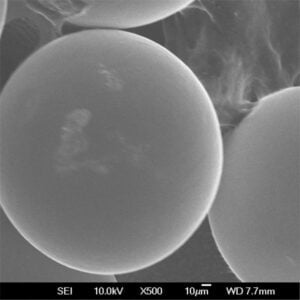

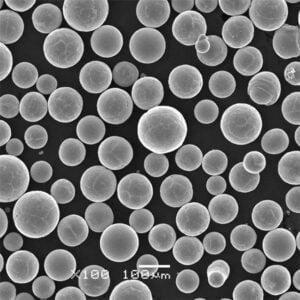

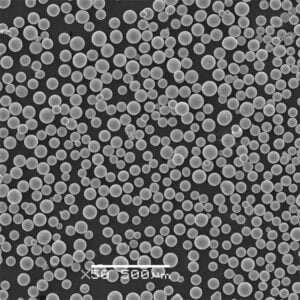

Bitmiş metal tozu, genellikle 10 ila 250 mikron arasında değişen hassas bir şekilde kontrol edilen parçacık boyutu dağılımına sahiptir. Toz morfolojisi, bileşimi ve mikro yapısı, uygulama gereksinimlerini karşılamak üzere özelleştirilir.

Metal atomizasyon teknolojisinin başlıca avantajlarından bazıları şunlardır:

- Son derece ince ve tutarlı toz partikül boyutu kontrolü

- Reaktif ve yüksek erime noktalı alaşımları atomize edebilme

- Özelleştirilmiş alaşım kimyası ve mikro yapılara sahip tozlar

- Büyük miktarlarda metal tozlarının uygun maliyetli üretimi

- Yüksek saflıkta toz ve daha düşük kontaminasyon

Metal atomizasyonu, geleneksel döküm, dövme veya mekanik alaşımlama kullanılarak üretilmesi zor olan gelişmiş metal tozlarından yüksek performanslı parçaların üretilmesini sağlar.

Şimdi farklı atomizasyon sistemleri, toz özellikleri, uygulamalar ve bu teknolojinin diğer yönlerine bakalım.

Metal Atomizasyon Sistemlerinin Türleri

Metallerin toz haline getirilmesi için kullanılan çeşitli teknikler vardır. Atomizasyon yöntemi ve sistemi, malzemeye, istenen toz özelliklerine, üretim hızına ve maliyet hususlarına göre seçilir.

| Atomizasyon Tipi | Mekanizma | Parçacık Boyutu | Yaygın Metaller |

|---|---|---|---|

| Su Atomizasyonu | Yüksek basınçlı su jeti erimiş metal akışını kırar | 50 - 250 μm | Paslanmaz çelik, takım çeliği, düşük alaşımlı çelik gibi demir alaşımları |

| Gaz Atomizasyonu | Atomizasyon için kullanılan inert gaz jetleri | 10 - 150 μm | Nikel, kobalt, titanyum alaşımları; reaktif ve yüksek erime noktalı metaller |

| Dönen Elektrot Süreci | Merkezkaç kuvvetleri erimiş metali dönen kap/disk üzerinde parçalara ayırır | 5 - 150 μm | Bakır, alüminyum, magnezyum, kalay, kurşun |

| Plazma Atomizasyonu | Plazma arkı metalleri eritir ve ultra ince tozlar halinde atomize eder | 5 - 50 μm | Özel alaşımlar, titanyum, zirkonyum vb. gibi reaktif metaller. |

Su Atomizasyonu

Su atomizasyonunda, fırından çıkan erimiş metal akışı, etrafını saran çok sayıda nozülden gelen yüksek hızlı su jetleri tarafından parçalanır. Su jetleri metali ince damlacıklar halinde parçalar. Su aynı zamanda damlacıkları söndürür ve hızla soğutarak katı toz haline getirir.

Bu, daha düşük ekipman maliyeti nedeniyle en yaygın kullanılan atomizasyon tekniğidir. Çelik, çinko, kalay vb. gibi nispeten düşük erime noktalı alaşımlardan 50-250 mikron boyutunda tozlar üretebilir. Ancak su atomizasyonu, su ve oksijenle reaksiyona girebilen titanyum gibi reaktif metaller için iyi çalışmayabilir.

Gaz Atomizasyonu

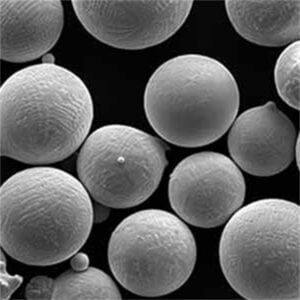

Gaz atomizasyonu, sıvı metali kontrollü koşullar altında bir damlacık spreyine dönüştürmek için nitrojen, argon veya helyum gibi inert gaz jetleri kullanır. Metale su veya oksijen temas etmediğinden, oksidasyon en aza indirilir ve reaktif metal tozlarının üretilmesine olanak tanır.

Gaz jetleri ayrıca 10-150 mikrona kadar parçacık boyutu üzerinde daha ince kontrol sağlar. Gaz atomize tozlar metal enjeksiyon kalıplamada tercih edilen küresel bir morfolojiye sahiptir. Ancak ekipman daha karmaşıktır ve işletme maliyetleri su atomizasyonuna göre daha yüksektir.

Dönen Elektrot Süreci

Bu yöntemde, erimiş metal akışı dönen bir elektrot diskinin veya kabının çevresine dökülür. Santrifüj kuvvetleri metalden ince damlacıklar fırlatır ve bunlar katılaşarak toz haline gelir.

Döner elektrot atomizasyonu alüminyum, magnezyum, çinko, kalay, bakır vb. gibi düşük erime noktalı demir dışı metaller için idealdir. 25-150 mikron boyut aralığında metal tozları üretir.

Plazma Atomizasyonu

Plazma atomizasyonu, reaktif ve refrakter metalleri eritmek ve atomize etmek için son derece yüksek plazma arkı sıcaklıkları (10.000-15.000°C) kullanır. Yüksek plazma ısısı, erime noktaları 2500°C'nin üzerinde olan metalleri hızla eritir ve ince tozlar halinde dağıtır.

Plazma sistemleri 5-50 mikron boyutuna kadar oldukça küresel tozlar üretebilir. Ancak çok özel ekipman gerektirir ve yalnızca niş uygulamalar için uygun olan pahalı bir işlemdir.

Atomize Metal Tozlarının Özellikleri

Atomize metal tozlarının partikül boyutu, şekli, kimyası, mikro yapısı, yoğunluğu vb. gibi çeşitli özellikleri, amaçlanan uygulama için uygunluğunu belirler. Atomizasyon prosesi parametreleri kontrol edilerek tozlar hassas spesifikasyonlara göre özelleştirilebilir.

Partikül Boyutu ve Şekli

- Partikül boyutu dağılımı, sıkıştırma, sinterleme ve performansı etkileyen kritik bir özelliktir.

- Su ve gaz atomizasyonu 10 ila 250 mikron boyutunda ince tozlar üretir. Plazma 5 mikrona kadar inebilir.

- Parçacık şekli atomizasyon tekniğine bağlıdır. Gaz ve plazma, metal enjeksiyon kalıplama hammaddesinde tercih edilen oldukça küresel partiküller üretir.

| Parametre | Rolü ve Etkisi |

|---|---|

| Parçacık Boyutu | Akış, paketleme yoğunluğu, büzülme, sinterleme, mikroyapı, mukavemet, yüzey kalitesini etkiler |

| Parçacık Şekli | Küresel şekil akışkanlığı ve sıkıştırmayı iyileştirir; düzensiz şekiller mekanik kenetlenmeyi iyileştirir |

Kimyasal Bileşim

- Metal tozlarının kimyasal analizi, bileşimin alaşım için belirlenen sınırlar içinde olduğundan emin olmak için yapılır.

- Atomizasyon sırasında Zn, Mg gibi uçucu elementlerin kaybı, başlangıç şarjı ayarlamaları yoluyla hesaba katılmalıdır.

- Bileşimdeki küçük değişiklikler, katı çözelti güçlendirme, çökelme vb. yoluyla mekanik özellikleri büyük ölçüde değiştirebilir.

| Alaşım Bileşim Kontrolü | Önem |

|---|---|

| Karbon, oksijen, nitrojen seviyeleri | Mikroyapı ve mekanik özellikleri etkiler |

| Alaşım elementleri | İstenen özellikler için belirtilen kimyayı koruyun |

| Safsızlık seviyeleri | Kusurları ve kaliteyi etkiler |

Fazlar ve Mikroyapı

- Atomizasyon sırasında hızlı katılaşma, rafine taneler, genişletilmiş katı çözünürlüğü, metastabil fazlar vb. ile ince mikroyapılara yol açar.

- Isıl işlem ve tavlama, uygulama ihtiyaçlarına göre fazları ve mikroyapıyı değiştirmek için kullanılabilir.

| Parametre | Rol |

|---|---|

| Mevcut Aşamalar | Mukavemeti, sertliği, sünekliği, tokluğu, elektriksel özellikleri vb. etkiler. |

| Tane Büyüklüğü | Daha ince taneler Hall-Petch etkisi ile gerilme mukavemetini ve sertliği artırır |

| Gözeneklilik/Yoğunluk | Daha yüksek yoğunluk mukavemeti artırır; gözeneklilik yorulma direncini düşürür |

Yüzey Kimyası

- Tozların yüzey kimyası, bileşen üretimi sırasında akışlarını, paketleme yoğunluklarını, sinterleme ve sıkıştırma davranışlarını etkiler.

- Tavlama ve kuru kaplama, toz özelliklerini optimize etmek için kontrollü yüzey oksit katmanları sağlar.

| Aspect | Amaç |

|---|---|

| Yüzey Oksitleri | Akışı iyileştirir; aşırı oksit sıkıştırma ve sinterlemeyi bozabilir |

| Yağlayıcı Kaplamalar | Toz akışına ve sıkıştırmaya yardımcı olur; yoğunluğu etkiler |

| Pasivasyon Katmanları | Reaktif tozların reaktivitesini ve hassasiyetini azaltın |

Bu toz özelliklerini optimize ederek atomizasyon, gelişmiş üretim tekniklerinin ihtiyaçlarını karşılamak için özel olarak tasarlanmış yüksek kaliteli tozlar üretebilir.

Metal Atomizasyon Teknolojisi Uygulamaları

Atomize metal tozları havacılık, otomotiv, tıp, elektronik, savunma ve diğer sektörlerde yaygın olarak kullanılmaktadır. Başlıca uygulamalardan bazıları şunlardır:

Toz Metalurjisi

- Pres ve sinter bileşenleri

- Metal enjeksiyon kalıplama (MIM) hammaddesi

- 3D baskı için katmanlı üretim tozları

Döküm ve Kaynak

- Gravite ve hassas döküm için toz atomizasyonu

- Lehimleme için tozlar, kaynak sarf malzemeleri

Kaplamalar ve Termal Sprey

- Aşınmaya/korozyona dayanıklı kaplamalar için termal sprey tozları

- Dekoratif ve koruyucu yüzeyler için toz boyalar

Toz Sıkıştırma

- Dişliler, rulmanlar ve burçlar gibi P/M sıkıştırılmış ürünler

- Soğuk/sıcak izostatik presleme ile yüksek yoğunluklu parçalar

Mıknatıslar ve Elektronik

- Sinterlenmiş nadir toprak kalıcı mıknatıslar

- İndüktörler, sensörler gibi yumuşak manyetik bileşenler

- Macunlar için iletken metal tozları, EMI kalkanı

Kimyasal ve Yapısal Ambalajlar

- Sinterlenmiş toz yapılardan gözenekli metal filtreler

- Yüksek yüzey alanına sahip metal köpük malzemeler

Atomize tozlar, geleneksel imalat yollarından daha üstün özelliklere sahip yüksek performanslı bileşenlerin üretilmesini sağlar. Önceden alaşımlandırılmış tozlar kullanılarak takım çeliği, kobalt krom ve nikel alaşımları gibi çok sert metallerden parçalar yapılabilir.

Havacılık, tıp ve otomotiv alanındaki kritik uygulamalar, örnek teşkil eden mekanik özellikleri ve güvenilirlikleri nedeniyle atomize tozlardan üretilen hassas bileşenlere büyük ölçüde güvenmektedir.

Metal tozu atomizasyon teknolojisinin yeteneklerini gösteren bazı spesifik örnekleri inceleyelim.

Vaka Örneği 1: Titanyum Alaşımlı Ortopedik İmplantlar

- Biyouyumlu titanyum alaşımı TI-6AL-4V tozu İnert gaz atomizasyonu kullanılarak üretilen oksidasyonu önler.

- Hassas partikül boyutu dağılımı, metal enjeksiyon kalıplama için mükemmel akış ve paketleme yoğunluğu sağlar.

- Kontrollü alaşım kimyası, yüksek mukavemete sahip tamamen biyouyumlu implant ile sonuçlanır.

- Hızlı katılaşmadan kaynaklanan ince mikroyapı yorulma performansını artırır.

- Karmaşık şekilli implantlar uygun maliyetli bir şekilde üretilebilir.

Örnek Vaka 2: Nikel Süperalaşım Türbin Parçaları

- Katmanlı üretim için inert gaz atomize ön alaşımlı nikel süper alaşım tozları.

- Döküm ile mümkün olmayan yüksek sıcaklığa dayanıklı süper alaşımları atomize etme yeteneği.

- Güçlendirici partiküllerin homojen dağılımına sahip ince taneli yapı.

- Bileşenler mükemmel yüksek sıcaklık mekanik özellikleri sergiler.

- Karmaşık soğutma kanalları ve tasarımlar 3D baskı ile mümkün.

Örnek Vaka 3: Yumuşak Manyetik Ferrit Parçalar

- Kontrollü düşük oksijen içeriğine sahip su atomize demir tozu.

- Sıkıştırma için optimize edilmiş toz şekli ve boyut dağılımı.

- İndüktörler gibi yüksek manyetik geçirgenliğe sahip bileşenlere preslenmiş ve sinterlenmiştir.

- Hassas kimya kontrolü sayesinde mükemmel manyetik özellikler elde edilir.

- Dökme alaşımlardan işlenmiş ferrit mıknatıslara göre maliyet avantajı.

Bu örnekler, metal atomizasyon teknolojisinin çeşitli sektörlerde yüksek performanslı gelişmiş üretimin sağlanmasında oynadığı kritik rolü göstermektedir.

Metal Atomizasyonunun Maliyet Analizi

İşte metal atomizasyon sürecine dahil olan bazı maliyet faktörlerine bir bakış:

- Sermaye ekipmanı: Özel ergitme fırınları, atomizasyon kapları, toz toplama sistemleri önemli sabit maliyetleri temsil etmektedir. Eleme, kaplama, ısıl işlem gibi ikincil işlemler için ek ekipman gereklidir.

- İşletme maliyetleri: Su, gaz, elektrik gibi sarf malzemeleri tekrarlayan maliyetlerdir. Bakım ve insan gücü işletme giderlerine eklenir.

- Hammaddeler: Ergitme ve alaşım hazırlama için metalürjik sınıf metal girdileri, malzeme türüne ve kalitesine bağlı değişken bir maliyettir.

- Verim: Atomizasyon işleminden elde edilen toz geri kazanım verimi kullanılabilir çıktıyı etkiler. Proses optimizasyonu ile verim kayıpları en aza indirilmelidir.

- Üretim kapasitesi: Fırın boyutuna, atomizasyon nozullarına vb. dayalı kurulu kapasite, maksimum saatlik toz çıkışını belirler ve birim maliyetini etkiler.

- Kalite kontrol: Tozun spesifikasyonları karşıladığından emin olmak için yapılan testler ve karakterizasyon da üretim maliyetlerini artırır.

- Ölçek ekonomileri: Daha büyük üretim hacimleri, sabit sermaye yatırımlarının daha iyi kullanılması nedeniyle maliyet verimliliğini artırmaktadır.

Seçilen atomizasyon tekniği de ekonomiyi etkiler:

| Atomizasyon Yöntemi | Ekipman Maliyeti | Sarf Malzemesi Maliyeti | Çıktı Oranı |

|---|---|---|---|

| Su Atomizasyonu | Daha düşük | Daha düşük | Orta |

| Gaz Atomizasyonu | Yüksek | Yüksek | Yavaş |

| Plazma Atomizasyonu | Çok Yüksek | Çok Yüksek | Düşük |

Maliyete duyarlı çoğu uygulama için su atomizasyonu en iyi değeri sağlar. Ancak daha gelişmiş alaşımlar ve tozlar için, daha yüksek maliyetlere rağmen gaz ve plazma teknikleri gerekli olabilir.

Hacim ve toz kalitesine bağlı olarak atomize metal tozları için tipik maliyet aralığı:

| Parametre | Maliyet Aralığı |

|---|---|

| Nikel alaşımlı toz (Gaz atomize) | $50 - $120 kg başına |

| Titanyum alaşım tozu (Plazma atomize) | $270 - $450 kg başına |

| Paslanmaz çelik tozu (Su atomize) | $5 - $30 kg başına |

| Demir bazlı toz (Su atomize) | $2 - $7 kg başına |

İlgili maliyetlere rağmen atomizasyon, havacılık, tıp, otomotiv ve diğer ileri teknoloji sektörlerinde üst düzey bileşen üretimini mümkün kılarak muazzam bir değer yaratmaktadır.

Standartlar ve Spesifikasyonlar

Atomize metal tozlarının kalitesini ve tutarlılığını sağlamak için standart kuruluşları tarafından çeşitli standartlar yayınlanmıştır:

ASTM Uluslararası

- ASTM B215: Alüminyum Tozunun Gaz Atomizasyonu için Standart

- ASTM B964: Titanyum Alaşımlı Tozların Gaz Atomizasyonu için Standart

- ASTM B819: Metalik Tozların ve Kompaktların Nominal Görünür Yoğunluğu için Standart

- ASTM B833: Kaplamalar ve Turboşarj Kompresör Tekerlekleri için Titanyum Alaşımlı Tozlar için Standart Şartname

ISO Standartları

- ISO 4490: Metalik tozlar - İndirgeme yöntemleri ile oksijen içeriğinin belirlenmesi

- ISO 5832-4: Ameliyat için implantlar - Metalik malzemeler - Bölüm 4: Kobalt-krom-molibden döküm alaşımı

Diğer Standartlar

- SAE AMS 7002: Titanyum Alaşımlı Tozların Isıl İşlemi

- MPIF Standart 35: Metal Enjeksiyon Kalıplı Parçalar için Malzeme Standartları

- AMS 7016: Toz Metalurjisi (P/M) İşlemlerinde Kullanılan Metalik Tozlar

Bu standartlar malzeme kimyasını, parçacık özelliklerini, numune alma yöntemlerini, test prosedürlerini, kalite kabul seviyelerini ve atomizasyon işlemiyle üretilen metal tozlarıyla ilişkili diğer parametreleri tanımlamaya yardımcı olur.

Malzeme ve performans spesifikasyonlarının sıkı bir şekilde kontrol edildiği havacılık ve medikal gibi sektörlerde geçerli standartlara bağlılık kritik öneme sahiptir. Standartlar ayrıca toz üreticileri ve endüstriyel kullanıcılar arasında ortak bir teknik dil sağlar.

Metal Tozu Atomizasyon Tedarikçisi Seçimi

Doğru tedarikçiyi seçmek, özel bileşen üretim ihtiyaçlarınıza göre uyarlanmış yüksek kaliteli metal tozları elde etmenin anahtarıdır. İşte değerlendirmeniz gereken bazı faktörler:

Teknik Yeterlilik

- Özel alaşım ve atomizasyon prosesi ile ilgili deneyim ve uzmanlık

- Malzeme ve kapasiteye uygun doğru ekipman ve tesisler

- Sıkı kalite güvencesi ve test kapasitesi

- Özelleştirme ve optimizasyon için yetenekli teknik destek

Performans Kaydı

- Büyük OEM'lere veya toz metalürjisi üreticilerine tedarik konusunda kanıtlanmış geçmiş performans

- İddia edilen toz özelliklerini doğrulamak için değerlendirilen numuneler

- Müşteri memnuniyetinin ve uzun vadeli sadık müşterilerin kanıtı

Özelleştirme Yeteneği

- Partikül boyutu, şekli, kimyası vb. gibi toz özelliklerini uyarlama esnekliği.

- Mühendislik tozları üretmek için ortak geliştirme projelerine açıklık

- Çeşitli atomizasyon teknikleri ve ikincil işlemler mevcuttur

İş Güvenilirliği

- Sağlam finansallara ve istikrarlı tedarik kapasitesine sahip köklü şirket

- Zamanında teslimat ve satış sonrası destek de dahil olmak üzere ihtiyaçlara yanıt verebilirlik

- Rekabetçi ve şeffaf fiyatlandırma yapısı

- Hammadde tedarikçileri ile güçlü ilişkiler

Tedarikçileri hem teknik hem de ticari kriterlere göre değerlendirmek, üretim ve kalite gereksinimlerinizi tutarlı bir şekilde karşılayan tozları makul bir fiyata almanızı daha iyi sağlar.

Metal Tozu Atomizasyonunun Avantajları ve Sınırlamaları

Avantajlar

- Tutarlı partikül boyutu dağılımı 10 mikrona kadar

- Özelleştirilmiş alaşımların uygun maliyetli üretimi

- Minimum kontaminasyon ile yüksek saflıkta tozlar

- Hızlı katılaşmadan kaynaklanan ince mikroyapı

- Üstün mekanik özelliklere sahip ürünler

- Dökümle karşılaştırıldığında çevresel açıdan daha temiz bir süreç

- Karmaşık, yüksek performanslı bileşenlerin üretimini basitleştirir

- Geleneksel eritmenin ötesinde üretilebilir alaşım yelpazesini genişletir

Sınırlamalar

- Ekipman için gereken yüksek sermaye yatırımı

- Atomizasyon ünitesi başına sınırlı üretim kapasitesi

- Nihai toz özelliklerini elde etmek için gereken ilave sonraki işlemler

- Su atomizasyonunda şekil ve morfoloji sınırlamaları

- Reaktif malzemeler kontrollü inert atomizasyon gerektirir

- İnce tozların stabilite ve kullanım gereksinimleri

- Maliyet faktörleri şu anda uygulamaları kısıtlamaktadır

Bazı sınırlamalara rağmen metal atomizasyonu, malzeme performansında ve bileşen imalat kabiliyetinde önemli gelişmeler sunan özel tozların üretimini sağlayan vazgeçilmez bir teknolojidir.

SSS

Gaz atomizasyonunda elde edilen tipik partikül boyutu aralığı nedir?

Gaz atomizasyonu genellikle 10 ila 150 mikron aralığında çok ince ve hassas metal tozları üretebilir. Gaz basıncının ve nozul tasarımının ayarlanması, ultra ince toz gereksinimleri için 10-45 mikron arasında boyut kontrolü sağlar.

Su atomizasyonu nasıl çalışır?

Su atomizasyonunda, erimiş metal akışı yüksek hızlı su jetleri tarafından hızla katılaşarak toz parçacıklarına dönüşen küçük damlacıklara ayrıştırılır. Su jetleri metali parçalar ve aynı zamanda hızlı soğutma sağlar.

Hangi metaller atomize edilerek toz haline getirilebilir?

Paslanmaz çelik, takım çeliği, titanyum alaşımları, nikel süper alaşımları, alüminyum alaşımları, bakır ve bakır alaşımları dahil olmak üzere neredeyse tüm ticari metaller ve alaşımlar toz haline getirilebilir. Titanyum, zirkonyum, niyobyum gibi yüksek reaktif metaller bile inert gaz veya plazma teknikleri kullanılarak atomize edilebilir.

Atomizasyon işleminden elde edilen tipik verim nedir?

Toz geri kazanım verimi, su ve gaz atomizasyonu için tipik olarak 80-95%'dir. Bir miktar metal, boyut spesifikasyonlarını karşılamayan büyük boyutlu partiküller olarak kaybolur. Atomizasyon parametrelerinin daha iyi kontrol edilmesi verimi artırabilir. Plazma atomizasyonu, çok yüksek sıcaklıklar nedeniyle 50-75%'lik daha düşük verim sağlar.