Seçici lazer eritme (SLM) bir eklemeli üretim veya metalik tozu katman katman katı bir parça haline getirmek için lazer kullanan 3D baskı tekniği. Nihai parçanın özellikleri, kullanılan metalik tozun özelliklerine göre belirlenir. Bu makale SLM tozlarının bileşimi, özellikleri, uygulamaları, teknik özellikleri, fiyatlandırması, artıları ve eksileri ve daha fazlasını kapsayan kapsamlı bir genel bakış sunmaktadır.

Seçici Lazer Eritme Tozuna Genel Bakış

SLM tozu olarak da bilinen seçici lazer eritme tozu, SLM katkılı üretim sürecinde kullanılan hammaddedir. SLM, toz halindeki metal alaşımlarını eritip kaynaştırarak tamamen yoğun 3D parçalara dönüştürmek için yüksek güçlü bir lazer kullanır.

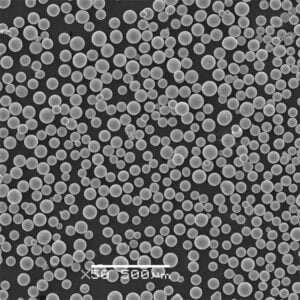

SLM tozları genellikle 15 ila 45 mikron arasında değişen boyutlarda ince metalik tozlardır. En yaygın SLM tozları alüminyum, titanyum, nikel, kobalt ve paslanmaz çelik bazlı alaşımlardır. Tozun bileşimi ve partikül boyutu dağılımı, seçici lazer eritme ile basılan parçaların özelliklerini belirler.

Doğru SLM tozunu seçmek, istenen mekanik özelliklere, hassasiyete, yüzey kalitesine ve mikro yapıya sahip yüksek kaliteli parçalar üretmek için kritik öneme sahiptir. Bu kılavuz, farklı SLM tozu türleri, uygulamaları, özellikleri, fiyatları, artıları ve eksileri ve önde gelen küresel tedarikçiler hakkında ayrıntılı bilgi sağlar.

SLM Tozlarının Temel Özellikleri

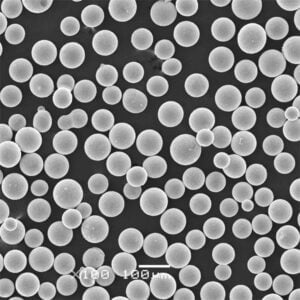

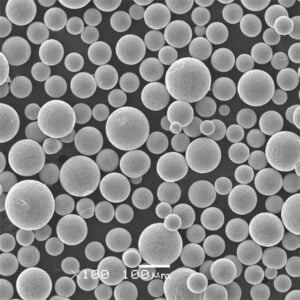

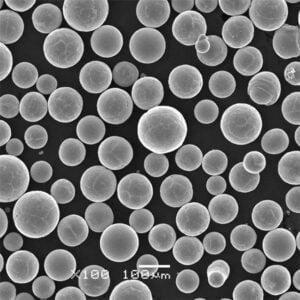

- Hassas lazer eritme için 15 ila 45 mikron arasında değişen ultra ince toz boyutu

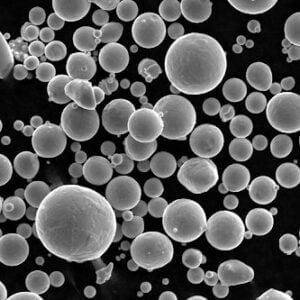

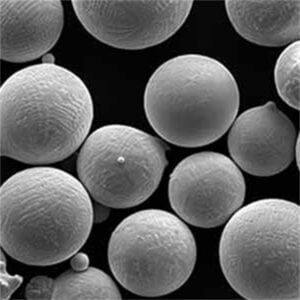

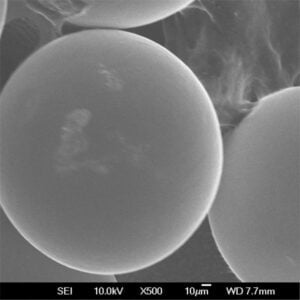

- Toz akışkanlığı için küresel morfoloji

- Kusurları en aza indirmek için kimyasal olarak saf bileşim

- Kontrollü partikül boyutu dağılımı ayrışmayı önler

- İnert gaz atomize üretim yöntemi

- Özellikleri geliştirmek için alaşım ilaveleri

- Akış ve erimeyi iyileştirmek için özel kaplamalar içerebilir

Tablo 1: Seçici Lazer Ergitme Tozu Türleri

| Toz Tipi | Yaygın Alaşımlar | Özellikler |

|---|---|---|

| Alüminyum | AlSi10Mg, AlSi12, AlSi7Mg0.6 | Düşük yoğunluk, iyi termal iletkenlik |

| Titanyum | Ti6Al4V, Ti6Al4V ELI, TiAl | Yüksek mukavemetli, biyouyumlu |

| Nikel | Inconel 718, Inconel 625 | Isı ve korozyon direnci |

| Kobalt Krom | CoCr, CoCrMo | Biyouyumlu, yüksek sertlik |

| Takım Çeliği | H13, Maraging Çelik | Yüksek sertlik, aşınma direnci |

| Paslanmaz Çelik | 316L, 17-4PH, 420 | Korozyon direnci, yüksek mukavemet |

SLM Tozlarının Bileşimi

SLM tozları, gaz atomizasyonu kullanılarak çeşitli alaşımlardan yapılan küresel metalik tozlardır. Bileşim, basılı parçaların malzeme özelliklerini belirler.

Tablo 2: Yaygın SLM Toz Alaşımlarının Bileşimi

| Alaşım | Tipik Kompozisyon |

|---|---|

| AlSi10Mg | 90% Al, 10% Si, 0,5% Mg |

| Ti6Al4V | 90% Ti, 6% Al, 4% V |

| Inconel 718 | 50% Ni, 19% Cr, 18% Fe, 5% Nb |

| CoCrMo | 60% Co, 30% Cr, 7% Mo |

| 316L Paslanmaz Çelik | 70% Fe, 17% Cr, 12% Ni, 2% Mo |

SLM tozlarındaki başlıca alaşım elementleri şunlardır:

- Alüminyum - Erime noktasını düşürür, termal iletkenliği artırır

- Silikon - Akışkanlığı ve kaynaklanabilirliği artırır

- Magnezyum - Güçlendirici madde

- Titanyum - Biyouyumlu, yüksek mukavemetli

- Alüminyum - Titanyum alaşımlarında alfa ve beta stabilizatörü

- Vanadyum - Titanyum alaşımlarında beta stabilizatörü

- Nikel - Korozyon direnci, süneklik

- Krom - Oksidasyon ve korozyon direnci

- Demir - Süper alaşımlarda mukavemete katkıda bulunur

- Niyobyum - Süper alaşımlarda güçlendirici element

- Molibden - Süper alaşımlarda katı çözelti güçlendirmesi

- Kobalt - Yüksek sıcaklık dayanımını artırır

SLM baskılı bileşenlerdeki kusurları azaltmak için eser safsızlıklar en aza indirilir.

SLM Tozlarının Özellikleri

SLM tozlarının özellikleri, 3D baskılı parçaların özelliklerini doğrudan etkiler. İstenen özellikler arasında iyi akışkanlık, yüksek saflık ve optimize edilmiş partikül boyutu dağılımı yer alır.

Tablo 3: SLM Tozlarının Temel Özellikleri

| Mülkiyet | Tipik Aralık | Önem |

|---|---|---|

| Parçacık boyutu | 15 - 45 mikron | Detay hassasiyeti, çözünürlük |

| Parçacık şekli | Küresel | Akışkanlığı artırır |

| Akışkanlık | Mükemmel | Toz aglomerasyonunu önler |

| Görünür yoğunluk | 50% teorik yoğunluğun üzerinde | Lazer emilimini ve yoğunlaşmayı artırır |

| Musluk yoğunluğu | 65%'ye kadar teorik yoğunluk | Akışkanlık göstergesi, paketleme yoğunluğu |

| Artık oksijen | <0,1 wt% | Oksidasyon kusurlarını önler |

| Artık azot | <0,04 wt% | Nitrür kalıntılarını önler |

| Artık karbon | <0,03 wt% | Karbür çökeltilerini önler |

Ayrıca SLM tozları, ayrışma sorunlarını önlemek için dar bir aralıkta optimize edilmiş partikül boyutu dağılımına sahiptir. SLM için kullanılan tozların çoğu 10 ila 20 mikron arasında D10 ve D90 değerlerine sahiptir.

Toz yatağı yoğunluğu, akışkanlık, yayılma ve geri dönüştürülebilirlik gibi SLM toz özellikleri, basılı parçaların kalitesini belirler. Tozlar bu faktörleri dengeleyecek şekilde tasarlanır.

SLM Tozlarının Uygulamaları

SLM tozları, çeşitli sektörlerde fonksiyonel metal parçaların basılmasında kullanılır:

Tablo 4: Seçici Lazer Ergitme Tozlarının Uygulamaları

| Endüstri | Yaygın Uygulamalar | Kullanılan Tipik Malzemeler |

|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, roket nozulları | Inconel, titanyum |

| Otomotiv | Hafifletilmiş parçalar, özel geometriler | Alüminyum, takım çeliği |

| Tıbbi | Dental kopingler, implantlar, cerrahi aletler | Titanyum, kobalt krom |

| Genel Mühendislik | Hızlı prototipler, kalıplar, son kullanım parçaları | Paslanmaz çelik, takım çeliği |

Parça üretimi için SLM'nin başlıca avantajları şunlardır:

- Döküm veya talaşlı imalat ile mümkün olmayan karmaşık geometriler oluşturma yeteneği

- Sabit takımlama olmadan talep üzerine özelleştirilmiş parçalar

- İşlev için tasarımları optimize ederek ağırlığı azaltma

- Montajların tek parçalar halinde birleştirilmesi

- Tasarımdan parçaya hızlı geri dönüş süresi

SLM, endüstriler genelinde son kullanım metal bileşenlerinin düşük ila orta hacimli üretimi için uygundur.

SLM Tozlarının Özellikleri

SLM tozları bileşim, parçacık boyutu dağılımı, morfoloji, akış özellikleri, görünür yoğunluk, kirlilik seviyeleri ve mikro yapı açısından katı spesifikasyonları karşılamalıdır.

Tablo 5: Seçici Lazer Ergitme Tozları için Tipik Özellikler

| Parametre | Tipik Özellikler | Test Yöntemi |

|---|---|---|

| Toz bileşimi | Alaşım spesifikasyon sınırları dahilinde | ICP-OES kimyasal analiz |

| Parçacık boyutu | D10: 10-25 μm <br> D50: 20-35 μm <br> D90: 30-45 μm | Lazer kırınımı |

| Parçacık şekli | >80% küresel, minimal uydular | SEM görüntüleme |

| Görünür yoğunluk | Alaşım teorik yoğunluğunun >50%'si | Hall akış ölçer |

| Musluk yoğunluğu | 65%'ye kadar teorik yoğunluk | Tap density tester |

| Akışkanlık | Angle of repose <30° | Hall akış ölçer |

| Artık oksijen | <0,1 wt% | İnert gaz füzyon analizi |

| Artık azot | <0,04 wt% | İnert gaz füzyon analizi |

| Artık karbon | <0,03 wt% | Combustion infrared detection |

Leading SLM powder suppliers have in-house powder characterization facilities to ensure these parameters are met for each powder batch before delivery to customers.

Pricing of Selective Laser Melting Powders

The cost of SLM powders depends on the alloy composition, quality, supplier, purchase quantity, and geographical region. Some typical powder pricing is shown below:

Table 6: Indicative Pricing Ranges for Popular SLM Powder Alloys

| Alaşım | Kg başına fiyat |

|---|---|

| AlSi10Mg aluminum alloy | $50 – $120 |

| Ti6Al4V titanium alloy | $350 – $600 |

| Inconel 718 | $150 – $250 |

| Paslanmaz çelik 316L | $50 – $100 |

| Kobalt krom | $110 – $250 |

Prices are highest for reactive alloys like titanium and lowest for commodity alloys like aluminum and stainless steel. Aerospace grades cost more than conventional alloys. Bulk purchase discounts are available from SLM powder suppliers.

Overall, material cost constitutes 15-30% of total part cost for metals AM. The powder itself accounts for a major share of this materials cost. Optimizing reuse of unfused powder helps lower average part cost.

Leading Suppliers of SLM Powders

Many companies offer gas-atomized metallic powders specifically engineered for SLM additive manufacturing. Some leading global suppliers include:

Table 7: Major Suppliers of Selective Laser Melting Powders

| Şirket | Genel Merkez | Anahtar Alaşımlar |

|---|---|---|

| AP&C | Kanada | Ti, Al, Co alloys |

| Marangoz Katkısı | ABD | Ti, Al, Co, Cu alloys |

| EOS | Almanya | Ti, Al, Ni alloys |

| Sandvik Osprey | BIRLEŞIK KRALLIK | Ti, Al, Ni, stainless, tool steel |

| SLM Çözümleri | Almanya | Ti, Al, Ni, Co alloys |

| Linde | Almanya | Ti, Al, stainless, tool steel |

| Praxair | ABD | Ti, Co, Ni alloys |

| LPW Teknoloji | BIRLEŞIK KRALLIK | Ti, Al, CoCr, Inconel |

These companies have invested in atomization technology and advanced characterization to ensure SLM powders meet strict requirements for 3D printing high quality parts. They offer a wide range material options tailored for SLM.

Pros and Cons of SLM Powders

Table 8: Advantages and Limitations of Selective Laser Melting Powders

| Artıları | Eksiler |

|---|---|

| Very fine size for high resolution | Limited alloy options compared to casting/machining |

| Good flow characteristics | Reactive alloys like Ti prone to contamination |

| Spherical morphology with few satellites | Moisture sensitivity requires careful handling |

| Chemically pure to minimize defects | Metallic powders pose health hazards |

| Kontrollü partikül boyutu dağılımı | Higher cost than standard powders |

| Custom alloys designed for SLM | Limited suppliers and availability of some alloys |

| Inert gas atomization avoids oxidation | Unused powder must be reused instead of disposed |

Artıları

- The fine 15-45 micron size of SLM powders allows very high resolution and small features to be printed.

- Spherical particle shape and good flowability prevents powder aggregation and feed issues during printing.

- High chemical purity minimizes defects like inclusions and voids in printed parts.

- The particle size distribution is optimized to prevent segregation and ensure homogeneous melting.

- Specialist suppliers engineer custom alloys with compositions tailored for SLM applications.

- Inert gas atomization avoids powder oxidation.

Eksiler

- There are fewer established alloys for SLM compared to traditional manufacturing methods.

- Reactive alloys like titanium require special handling to prevent contamination which increases cost.

- As fine powders, SLM materials are sensitive to moisture absorption during storage and handling.

- Metal powders pose risks like dust explosions and health hazards which require safety precautions.

- SLM alloys cost substantially more than standard powder grades due to the specialized production process.

- Some alloys have very few suppliers limiting availability and material quality.

- Unfused powder cannot simply be discarded and must be reused due to sustainability and cost factors.

How to Choose SLM Powder

Selecting the optimum SLM powder for an application requires considering factors like:

- Part function – Mechanical requirements, stresses, operating conditions

- Alloy properties – Strength, hardness, ductility, heat resistance

- Post processing needs – Heat treatment response, machinability

- Process factors – Powder bed density, laser absorption, flowability

- Cost considerations – Material price, equipment implications

Part function primarily guides alloy selection. Critical highly stressed parts demand powders that can achieve maximum density and mechanical properties. Less critical prototyping applications allow more flexibility.

Process factors like print speed, achievable accuracy, and surface finish also depend on the powder. Benchmarking candidate materials on actual printers identifies the best match.

Cost plays a key role. Higher performance alloys for aerospace applications are far more expensive than conventional grades. Unique alloys may only be available from a single supplier.

Thoroughly evaluating application requirements against material capabilities and costs leads to the optimum SLM powder choice.

How to Store and Handle SLM Powder

Careful handling and storage of SLM powders is essential to preventing material degradation and ensuring high quality printed parts:

- Store unopened containers in a cool, dry location away from sunlight and moisture. Avoid excess heat.

- Open powder containers only in an inert glovebox with oxygen levels below 10 ppm to prevent oxidation.

- Transfer powders in a glovebox using proper grounding to avoid static buildup. Wear nitrile gloves.

- Seal containers tightly during storage. Use only original containers, not plastic bags.

- For large volumes, store powder in machines with integrated inert gas systems.

- Before reuse, sieve powder through recommended mesh sizes to break up agglomerates and remove contaminants.

- Use powder drying ovens and vacuum thermal degassers to lower moisture levels if needed.

- When discarding used powder, wet it with water to prevent airborne dust hazards and dispose as hazardous waste.

- Follow all safety precautions for handling fine metallic powders including PPE and explosion prevention.

Proper powder management maintains consistency between print runs and allows reuse of up to 80-90% of unfused powder. This maximizes yield while minimizing raw material costs.

Selective Laser Melting Powder FAQ

Q: What is the typical particle size range for SLM powders?

A: Most SLM powders fall between 15-45 microns in size, with the majority of particles in the 20-35 micron range. Finer powders improve resolution while larger sizes hurt detail and accuracy.

Q: How are SLM powders produced?

A: SLM powders are made by inert gas atomization where the molten alloy stream is broken into droplets which solidify into spherical particles. This avoids oxidation of the powder.

Q: What is meant by “apparent density” and “tap density” of powder?

A: Apparent density is the bulk density measured under normal conditions. Tap density is the increased density achieved after mechanically tapping a powder sample to compact it. Higher densities improve powder bed characteristics.

Q: Why are flow characteristics important for SLM powders?

A: Good powder flow and spreadability ensures uniform layers for consistent melting and prevents aggregation issues. Spherical particles enhance flow compared to irregular shapes.

Q: How are SLM powders reused after printing?

A: Unfused powder is sieved to break up agglomerates, vacuum dried to lower moisture, and blended with fresh powder before reuse. This allows recycling rates over 80%.

Q: What safety precautions are required when handling SLM powders?

A: Metallic powders pose explosion, fire, and health hazards. Use appropriate PPE, adequate ventilation, proper grounding, and inert gas gloveboxes. Never pour powder in open air.