Alüminyum AlMgSi Tozu

Alüminyum AlMgSi tozu, ana alaşım elementleri olarak magnezyum ve silikon içeren bir alüminyum alaşım tozudur. İyi mukavemeti, korozyon direnci ve işlenebilirliği ile bilinir.

Düşük MOQ

Farklı ihtiyaçları karşılamak için düşük minimum sipariş miktarı sağlayın.

OEM VE ODM

Benzersiz müşteri ihtiyaçlarını karşılamak için özelleştirilmiş ürünler ve tasarım hizmetleri sağlayın.

Yeterli Stok

Hızlı sipariş işleme ve güvenilir ve verimli hizmet sağlayın.

Müşteri Memnuniyeti

Müşteri memnuniyetini merkeze alarak yüksek kaliteli ürünler sunmak.

bu ürünü paylaş

İçindekiler

Genel Bakış

Alüminyum AlMgSi tozu, ana alaşım elementleri olarak magnezyum ve silikon içeren bir alüminyum alaşım tozudur. İyi mukavemeti, korozyon direnci ve işlenebilirliği ile bilinir.

Alüminyum AlMgSi tozunun bazı temel özellikleri ve karakteristikleri şunlardır:

Alüminyum AlMgSi Toz Özellikleri

| Mülkiyet | Açıklama |

|---|---|

| Kompozisyon | 0,5-1,5% Mg ve 0,5-1,3% Si içeren alüminyum |

| Yoğunluk | 2,66-2,70 g/cc |

| Erime Noktası | Yaklaşık 580-650°C |

| Güç | Saf Al tozundan daha yüksek |

| Korozyon Direnci | Mg ve Si alaşım ilaveleri nedeniyle iyi |

| İletkenlik | Saf Al'a yakın mükemmel elektriksel ve termal iletkenlik |

| İşlenebilirlik | Mükemmel işlenebilirlik ve şekillendirilebilirlik |

AlMgSi alüminyum tozları, iyi dengelenmiş özellikleri sayesinde geniş bir uygulama alanı bulmaktadır. Saf alüminyumdan daha yüksek mukavemet sunarken, metalin düşük yoğunluğunu, mükemmel korozyon direncini, iletkenliğini ve işlenebilirliğini korurlar.

AlMgSi tozunda alaşım elementleri olarak bulunan magnezyum ve silikon, çökelme sertleşmesi ve katı çözelti güçlendirme mekanizmaları yoluyla mukavemet kazandırır. Bileşim, endüstrilerdeki belirli uygulamalar için gereken optimize edilmiş özellikleri sağlamak üzere uyarlanmıştır.

Alüminyum AlMgSi Toz Bileşimi

AlMgSi alüminyum alaşım tozları tipik olarak 0,5-1,5% Magnezyum ve 0,5-1,3% Silisyum bileşimine sahiptir, alüminyum ise dengeyi oluşturur.

Diğer alaşım elementleri küçük miktarlarda mevcut olabilir veya belirli özellikleri ayarlamak için kasıtlı olarak eklenebilir. Bunlar demir, manganez, krom vb. elementleri içerebilir.

Aşağıdaki tablo geniş kompozisyon aralığını göstermektedir:

Alüminyum AlMgSi Tozunun Tipik Bileşimi

| Element | Ağırlık % |

|---|---|

| Alüminyum (Al) | Denge |

| Magnezyum (Mg) | 0.5 – 1.5% |

| Silisyum (Si) | 0.5 – 1.3% |

| Diğer unsurlar | < 1% toplam |

Magnezyum ve silikon oranı, süneklik, kırılma tokluğu veya korozyon direncinde herhangi bir zararlı azalmayı önlerken çökelme sertleşmesi yoluyla mukavemeti en üst düzeye çıkarmak için dengelenmiştir.

Alaşım elementlerinin bireysel ve göreceli yüzdelerinin değiştirilmesi, daha spesifik uygulamalar için optimize edilmiş AlMgSi sınıfının alt varyasyonlarını oluşturur. Örneğin, kaynak için daha uygun bir AlMg1SiCu tozu veya yüksek basınçlı döküm için bir AlMg0.8Si.

Demir gibi safsızlıkların düşük seviyelerde kontrol edilmesi de istenen toz özelliklerinin elde edilmesi için kritik öneme sahiptir. Safsızlıkları kontrol altında tutmak için özel üretim teknikleri ve sıkı hammadde seçimi söz konusudur.

AlMgSi Alüminyum Tozu Üretim Yöntemi

AlMgSi alüminyum alaşım tozu farklı teknikler kullanılarak üretilebilir:

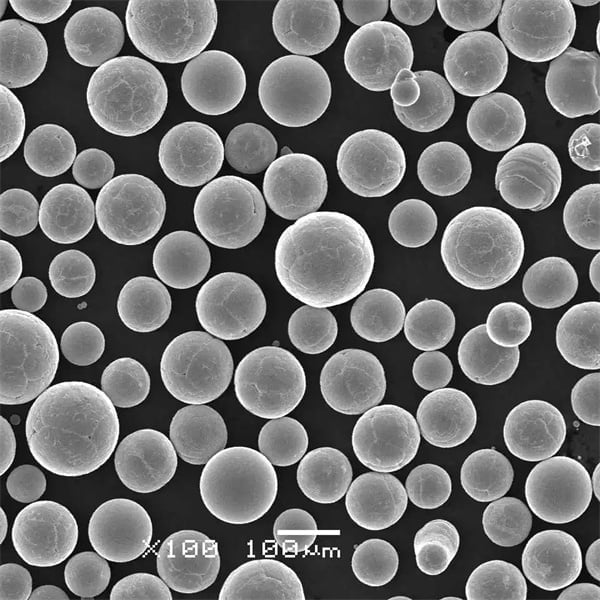

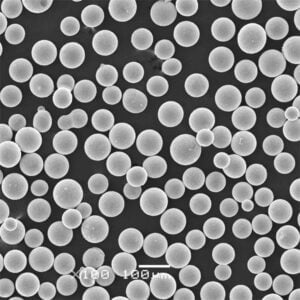

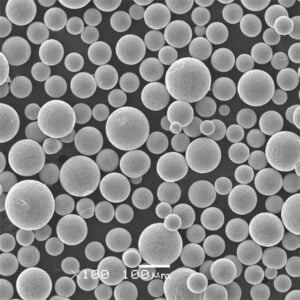

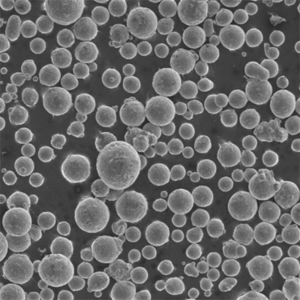

- Atomizasyon: Erimiş AlMgSi alaşımı gaz veya su kullanılarak ince damlacıklar halinde parçalanır ve bunlar hızla katılaşarak toz haline gelir. Bu sayede katkılı üretim veya MIM için uygun yüksek saflıkta toz elde edilir.

- Mekanik Frezeleme: Soğuk kaynak ve kırma yoluyla toz üretmek için AlMgSi külçelerinin veya talaşların / tornaların bilyalı öğütülmesi. Maliyeti daha düşüktür ancak toz partikülleri bir miktar kontaminasyona sahiptir.

- Elektrolitik İşlem: Elektroliz yoluyla toz üretmek için AlMgSi alaşımının anodik çözünmesi. Tozlar köşelidir ve termal püskürtme için uygundur.

Her proses farklı partikül şekli, boyut dağılımı, oksijen/azot toplama ve üretim ekonomisine sahip tozlarla sonuçlanır. Aşağıdaki tablo karşılaştırmayı özetlemektedir:

AlMgSi Toz Üretim Yöntemlerinin Karşılaştırılması

| Parametre | Atomizasyon | Mekanik Frezeleme | Elektroliz |

|---|---|---|---|

| Parçacık Şekli | Küresel | Düzensiz, köşeli | Köşeli, kristalin |

| Parçacık Boyutu | 10 - 150 mikron | 20 mikron + | 100 mikrona kadar |

| Oksijen Toplama | 0.05 – 0.15% | 0.2% + | 0.4% + |

| Azot Toplama | 0.005 – 0.015% | 0.05% + | İhmal edilebilir |

| Maliyet | Yüksek | Düşük | Orta |

Atomize AlMgSi tozları üstün özellikler sunar ancak daha pahalıdır. Uygun üretim yöntemi, uygulama gereksinimlerine ve ekonomiye göre seçilir.

AlMgSi Alüminyum Alaşım Tozunun Özellikleri

Alüminyum AlMgSi tozunun temel özelliklerinden bazıları şunlardır:

AlMgSi Alüminyum Tozunun Özellikleri

| Mülkiyet | Değerler |

|---|---|

| Yoğunluk | 2,66 - 2,70 g/cc |

| Erime Noktası | Yaklaşık 580-650 derece C |

| Termal İletkenlik | 130-160 W/m.K |

| Elektriksel İletkenlik | 30-35% IACS |

| Termal Genleşme Katsayısı | 21-24 x 10-6/K |

| Elastisite Modülü | 70-80 GPa |

| Poisson Oranı | 0.33 |

| Uzama | 8-15% |

| Çekme Dayanımı | 170-310 MPa |

| Akma Dayanımı | 110-205 MPa |

Yoğunluk, termal iletkenlik ve elektriksel iletkenlik değerleri saf alüminyum tozuna çok yakındır. Bununla birlikte, magnezyum ve silikonun alaşım etkisi nedeniyle mukavemet özellikleri önemli ölçüde daha yüksektir.

Alaşım tozu ayrıca çeşitli ortamlarda mükemmel korozyon direncini ve ekstrüzyon, dövme, haddeleme vb. yoluyla daha ileri işlemler için iyi işlenebilirliği korur.

Genel olarak, AlMgSi tozu, amaçlanan uygulamalarda gerekli olan orta mukavemet, hafiflik, şekillendirilebilirlik, termal iletkenlik ve korozyon direncinin optimize edilmiş bir kombinasyonunu sunar.

Alüminyum AlMgSi Tozu Uygulamaları

AlMgSi alaşım tozunun uygulamaları otomotiv bileşenleri, genel mühendislik, tüketici aletleri, ısı alıcıları elektronik ve hızlı üretim sektörlerini kapsamaktadır.

Bazı önemli uygulama alanları şunlardır:

AlMgSi Alüminyum Tozu Uygulamaları

| Endüstri/Sektör | Uygulama Örnekleri |

|---|---|

| Otomotiv | Motor blokları, pistonlar, dişliler, şaftlar, valfler |

| Havacılık ve Uzay | Gövde bileşenleri, uçak bağlantı parçaları |

| Paketleme | Dikişsiz alüminyum konteynerler |

| Tüketici aletleri | Muhafazalar, kapaklar |

| Elektronik | Isı alıcıları, elektrik kontakları |

| Katmanlı Üretim | 3D baskılı bileşenler |

Hafif, güçlü, iletken ve korozyona dayanıklı toz, yüksek performanslı ve zorlu uygulamalarda değerlidir.

Kullanım için temel itici güçler şunlardır:

- Çelik ve dökme demir gibi daha ağır metallerin değiştirilmesi

- Taşımacılıkta yakıt verimliliğinin artırılması

- Isı giderimi için yüksek termal iletkenlik

- Çalışma sıcaklıkları boyunca boyutsal kararlılık

- Hava koşullarına, yakıtlara, yağlara ve zayıf asitlere karşı direnç

AlMgSi tozları bu gereksinimleri karşılarken mükemmel imalat, birleştirme ve işleme davranışı sağlar.

Alüminyum AlMgSi Toz Özellikleri

Alüminyum AlMgSi tozları, çeşitli standart sınıflandırmalar veya kullanıcı gereksinimlerine göre uyarlanmış özel spesifikasyonlar altında mevcuttur.

Bileşim, test yöntemleri ve uygunluk kriterleri için bazı yaygın standartlar şunlardır:

AlMgSi Alaşım Tozu için Standart Özellikler

| Standart | Açıklama |

|---|---|

| ASTM B602 | Alüminyum alaşım tozlarının kimyasal bileşimleri ve formları |

| ISO 13388 | MIM için gaz atomize alüminyum alaşım tozları |

| EN 1706 | Dövülmüş AlMgSi alaşımları için gereklilikler |

| BS L168 | Al-alaşımların kimyasal bileşimi |

| DIN 1725 | Al-döküm alaşımları için tanımlama sistemi |

Spesifikasyonlar, alaşım ve safsızlık elementleri için izin verilen içerik aralıklarını, toz partikül boyutu dağılımını, küresel morfoloji ve atomize toz için minimum uydu içeriği gibi hususları, gevşek yığın yoğunluğu aralığını, akış hızlarını vb. listeleyecektir.

Kabul testi prosedürleri ve uygunluk sertifikası da geçerli kodlara göre toz kalitesini sağlamak için ayrıntılı olarak açıklanmıştır. Müşteriler, son uygulama ile uyumlu kendi iç standartlarına da sahip olabilir.

Alüminyum AlMgSi Toz Üreticileri

AlMgSi alüminyum alaşım tozlarının önde gelen küresel üreticilerinden bazıları şunlardır:

AlMgSi Alaşım Tozunun Anahtar Üreticileri

| Şirket | Üretim Kapasitesi | Kullanılan Üretim Süreci |

|---|---|---|

| Hoeganaes Şirketi | Yılda 30.000 metrik ton | Atomizasyon |

| RCIM | Yılda 20.000 metrik ton | Atomizasyon |

| Luxfer MEL Teknolojileri | Yıllık 10.000 metrik ton | Atomizasyon |

| Sandvik Osprey | Yıllık 5,000 metrik ton | Atomizasyon |

| Alpoco Ltd. | Yıllık 3,000 metrik ton | Mekanik Frezeleme |

Bu şirketler AlMgSi tozlarını çeşitli marka adları ve özelleştirilmiş spesifikasyonlar altında sunmaktadır. Üreticiler ayrıca uygulama taleplerine göre elek sınıflandırma, harmanlama, ısıl işlemler vb. gibi ek katma değerler de üstlenmektedir.

Alüminyum AlMgSi Toz Fiyatlandırması

AlMgSi alüminyum alaşım tozunun fiyatı aşağıdaki gibi faktörlere bağlıdır:

AlMgSi Toz Fiyatlandırmasının Belirleyicileri

| Faktör | Açıklama | Fiyat Üzerindeki Etkisi |

|---|---|---|

| Üretim Yöntemi | Atomizasyon mekanik üretimden daha pahalıdır | Atomize toz daha maliyetlidir |

| Saflık Seviyeleri | Alaşım kimyası üzerinde daha sıkı kontrol ve daha düşük safsızlıklar maliyeti artırır | Yüksek saflık dereceleri daha pahalıdır |

| Toz Şekli/Morfolojisi | Düzensiz toz, küresel/granüle tozlara kıyasla daha ucuzdur | Düzensiz şekilden küresel şekle maliyet artışı |

| Parçacık Boyutu Dağılımı | Dağıtım maliyetlerini daha da düşürmek için daha sıkı tarama | İnce ve dar boyutlu fraksiyonlar için fiyatlar yükseliyor |

| Sipariş Miktarı | Ölçek ekonomisi nedeniyle toplu sipariş miktarları için fiyatlar düşer | Birim fiyatlar 1 tonun üzerinde önemli ölçüde düşüyor |

| Ek İşlemler | Tavlama, karıştırma, parçalayıcı öğütme vb. gibi ilave adımlar maliyeti artırır | Daha fazla işlem daha yüksek fiyat demektir |

| Sertifikasyon | Medikal, havacılık ve uzay sertifikasyon testleri maliyetleri artırıyor | Sertifikalı kaliteler 20-30% daha pahalıdır |

Metrik ton ölçeğindeki talepler için yaklaşık fiyat aralıkları şöyledir:

AlMgSi Alaşımlı Toz Temini için Fiyat Aralıkları

| Parametre | Gösterge Niteliğinde Fiyatlandırma |

|---|---|

| Düzensiz öğütülmüş toz | $2-4 kg başına |

| Atomize toz | $6-10 kg başına |

| AM için özel sınıflar | $12-15 kg başına |

| Yüksek saflıkta tıbbi toz | $25 kg başına + |

Fiyatlandırma, presleme ve sinterleme tozuna kıyasla eklemeli üretime uygun ince toz için daha yüksek olma eğilimindedir.

Alüminyum AlMgSi Tozunun Artıları ve Eksileri

Alüminyum AlMgSi tozunun bazı avantajları ve sınırlamaları şunlardır:

AlMgSi Alüminyum Tozu - Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| Hafiftir, yoğunluğu sadece ~2,7 g/cc'dir | Demir alaşımlarına göre daha düşük sertlik ve aşınma direnci |

| Mükemmel güç/ağırlık oranı | Uzun süreli kullanımda yüksek sıcaklığa karşı hassas |

| İyi korozyon direnci | Yüksek gerilimli yük taşıyan uygulamalar için uygun değildir |

| Yüksek termal ve elektriksel iletkenlik | Toz işleme/depolamada oksit endişeleri |

| Mükemmel işlenebilirlik ve parlatma | Yaklaşık 300°C'ye kadar sınırlı çalışma sıcaklığı aralığı |

| Çok iyi üretim şekillendirilebilirliği - ekstrüzyon, haddeleme vb. | Rakip çelik tozlarından daha pahalı |

| Geri dönüştürülebilir malzeme | Toz patlaması tehlikeleri inert gaz kullanımını gerektirir |

| İşleme takımları üzerinde çelikten daha yumuşak | Yangın ve erimiş metal patlaması tehlikeleri önlem gerektirir |

Birçok uygulama için, çalışma koşulları uygun olduğu sürece hafiflik, iyi mukavemet, termal özellikler ve işlenebilirlik gibi olumlu yönler sınırlamalardan daha ağır basmaktadır.

Alternatif Malzemelerle Karşılaştırma

Alüminyum AlMgSi tozu, metal tozu uygulamaları için bazı alternatif malzeme seçeneklerine kıyasla nasıldır?

Alternatif Metal Tozları ile Karşılaştırıldığında AlMgSi Tozu

| Parametre | AlMgSi Tozu | Paslanmaz Çelik | Takım Çeliği | Titanyum |

|---|---|---|---|---|

| Yoğunluk | 2,7 g/cc | 8 g/cc | 8 g/cc | 4,5 g/cc |

| Güç | Orta | Daha yüksek | Çok Yüksek | Orta |

| Sertlik | Düşük | Yüksek | Çok Yüksek | Orta |

| Korozyon Direnci | Mükemmel | Mükemmel | Orta düzeyde | Mükemmel |

| Termal İletkenlik | Mükemmel | Zayıf | Orta düzeyde | Düşük |

| Elektriksel İletkenlik | Mükemmel | Zayıf | Zayıf | Düşük |

| Maliyet | Düşük | Yüksek | Çok Yüksek | Çok Yüksek |

Çoğu uygulama için AlMgSi, özellikler ve ekonomik uygulanabilirlik açısından en iyi dengeyi sunar. Yoğunluk, mukavemet, iletkenlik ve üretim kolaylığı arasındaki en iyi noktayı yakalar.

Çelikler ve titanyum, daha yüksek yoğunluklarına rağmen mukavemet ve sıcaklık kapasitesinin ağır bastığı niş yüksek performanslı kullanım alanlarına sahiptir. Uzman kaliteler maliyet denklemini de devreye sokar.

SSS

AlMgSi Alüminyum Alaşım Tozu Hakkında Sıkça Sorulan Sorular

S: AlMgSi tozunun kimyasal bileşimi nedir?

C: Ağırlık olarak tipik bileşim 0,5-1,5% Magnezyum, 0,5-1,3% Silisyum ve dengeyi oluşturan alüminyumdur. Mg ve Si ilaveleri önemli ölçüde güçlendirme sağlar.

S: AlMgSi alaşım tozunun yoğunluğu nedir?

C: Yoğunluk değerleri 2,66 g/cc ile 2,70 g/cc arasında değişir, bu da onu hafif bir yapısal malzeme yapar.

S: AlMgSi tozunun temel özellikleri ve faydaları nelerdir?

C: Orta mukavemet, düşük ağırlık, iyi korozyon direnci, yüksek termal ve elektrik iletkenliği, mükemmel işlenebilirlik, kaynaklanabilirlik, geri dönüştürülebilirlik ve makul maliyetin mükemmel bir kombinasyonunu sunar.

S: AlMgSi alaşım tozunun tipik uygulamaları nelerdir?

C: Başlıca uygulama alanları, yüksek mukavemet-ağırlık oranı nedeniyle motor blokları, pistonlar ve uçak gövdesi parçaları gibi otomotiv bileşenleridir. Ayrıca genel mühendislik, tüketici aletleri, ısı dağıtımı gerektiren ısı alıcılarında da kullanılır.

S: Hangi üretim yöntemleri AlMgSi tozu üretebilir?

C: Ana yöntemler gaz veya su atomizasyonu, mekanik öğütme ve elektrolitik işlemdir. Her biri toz presleme veya AM'ye uygun farklı partikül özelliklerine sahip toz verir.

S: AlMgSi alüminyum alaşım tozunun fiyatını ne etkiler?

C: Fiyatlandırma, üretim yöntemi saflığına, toz boyutuna/şekline, sipariş miktarına, ek işleme ve gerekli endüstri sertifikalarına bağlıdır. Öğütülmüş < atomize < özel kalitelerde maliyet artışı.

S: Alüminyum AlMgSi yüksek sıcaklık uygulamaları için uygun mudur?

C: Hayır, AlMgSi alaşım tozunun çalışma sıcaklığı sınırı yaklaşık 300 derece C'dir. Bu aralığın ötesinde ısıya dayanıklı alaşımlar gerektirir. Yine de mükemmel termal iletkenlik.

Son Fiyat Alın

Xmetto Hakkında

Ürün Kategorisi

SICAK SATIŞ

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.