Alüminyum AlSi12 Tozu

Alüminyum AlSi12 tozu, ana alaşım elementi olarak 12% silikon içeren bir alüminyum alaşım tozudur. Mükemmel akışkanlığı, düşük erime noktası ve iyi korozyon direnci ile bilinir. Bu kılavuz, AlSi12 toz metalurjisi, bileşimi, özellikleri, üretim yöntemleri, uygulamaları ve tedarikçileri hakkında ayrıntılı bilgi sağlar.

Düşük MOQ

Farklı ihtiyaçları karşılamak için düşük minimum sipariş miktarı sağlayın.

OEM VE ODM

Benzersiz müşteri ihtiyaçlarını karşılamak için özelleştirilmiş ürünler ve tasarım hizmetleri sağlayın.

Yeterli Stok

Hızlı sipariş işleme ve güvenilir ve verimli hizmet sağlayın.

Müşteri Memnuniyeti

Müşteri memnuniyetini merkeze alarak yüksek kaliteli ürünler sunmak.

bu ürünü paylaş

İçindekiler

Genel Bakış Alüminyum AlSi12 Tozu

Alüminyum AlSi12 tozu, ana alaşım elementi olarak 12% silikon içeren bir alüminyum alaşım tozudur. Mükemmel akışkanlığı, düşük erime noktası ve iyi korozyon direnci ile bilinir. Bu kılavuz, AlSi12 toz metalurjisi, bileşimi, özellikleri, üretim yöntemleri, uygulamaları ve tedarikçileri hakkında ayrıntılı bilgi sağlar.

AlSi12 Toz Temel Özellikler:

- Bileşim: 12% Si ile alüminyum

- Erime noktası: Yaklaşık 575°C

- Yoğunluk: 2,68 g/cm3

- Mükemmel akışkanlık ve dökülebilirlik

- İyi korozyon direnci

- Düşük termal genleşme katsayısı

- Yüksek mukavemet/ağırlık oranı

AlSi12 Toz Bileşimi

Aşağıdaki tablo alüminyum AlSi12 alaşım tozunun tipik kimyasal bileşimini göstermektedir:

| Element | Ağırlık % |

|---|---|

| Alüminyum (Al) | Baz/Balans |

| Silisyum (Si) | 11-13% |

| Demir (Fe) | 0,6% maks. |

| Bakır (Cu) | 0,05% maks. |

| Manganez (Mn) | 0.10% maks. |

| Magnezyum (Mg) | 0.10% maks. |

| Nikel (Ni) | 0,05% maks. |

| Çinko (Zn) | 0.10% maks. |

| Kalay (Sn) | 0,05% maks. |

| Kurşun (Pb) | 0,05% maks. |

| Titanyum (Ti) | 0.20% maks. |

Kesin silikon içeriği alaşım tanımını belirler - AlSi12 ağırlık olarak 11-13% arasında silikon içerir. Geri kalanı ise tabanı oluşturan alüminyumdur. Demir, manganez ve magnezyum gibi diğer elementler sadece eser miktarlarda safsızlık olarak bulunur.

Alüminyuma neden silikon eklenir?

Silikon, benzersiz faydalar sunan bir alüminyum silikon alaşımı oluşturmak için stratejik olarak eklenir:

- Daha iyi dökülebilirlik ve erimiş halde akışkanlık için saf alüminyumun erime noktasını düşürür

- Mukavemet, sertlik ve aşınma direncini artırır

- Korozyon direnci özelliklerini geliştirir

- Termal genleşme katsayısını değiştirir

Silisyum yüzdesinin kontrol edilmesi, alüminyum toz metalurjisi sırasında farklı uygulamalar için alaşım özelliklerinin özelleştirilmesine olanak tanır.

AlSi12 Tozunun Üretim Süreci

AlSi12 alaşım tozu, aşağıdaki standart metal tozu işleme teknikleri kullanılarak üretilmektedir:

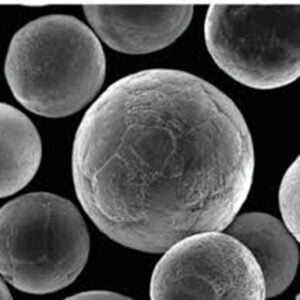

1. Gaz Atomizasyonu

- Alüminyum külçeler silikon ile birlikte indüksiyonla eritilir

- Erimiş metal akışı basınçlı hava veya inert gaz jetleri kullanılarak parçalanır

- Bu, ince damlacıkların hızla katılaşarak toz haline gelmesine yol açar

- Toz partikül boyutu ve morfolojisi proses parametreleri ile kontrol edilebilir

2. Su Atomizasyonu

- Gaz atomizasyonuna benzer, ancak erimiş metal akışı yüksek basınçlı su jetleri ile parçalanır

- Daha hızlı soğumaya ve daha ince tozlara yol açar

3. Mekanik Frezeleme

- Alüminyum ve silisyum metal tozu karışımlarının bilyalı öğütülmesi

- Soğuk kaynak ve kırılma yoluyla parçacık inceltme ve alaşımlamaya yol açar

Avantajlar: Gaz ve su atomizasyonu, yüksek saflıkta, alaşımlı, küresel ve reaktif tozlara izin verir. Mekanik frezeleme tekniği basit ve uygun maliyetlidir. Her iki yöntem de katkılı üretim ve toz enjeksiyon kalıplama için uygun ince alüminyum AlSi12 tozları verir.

AlSi12 Alaşım Tozunun Özellikleri

Alüminyum silisyum AlSi12 iyi dengelenmiş fiziksel, termal, elektriksel ve mekanik özelliklere sahip olup hafif mühendislik uygulamaları için uygundur:

Fiziksel Özellikler

| Mülkiyet | Değer |

|---|---|

| Yoğunluk | 2,68 g/cm3 |

| Erime Noktası | ~575°C |

| Termal Genleşme Katsayısı | 21-23 x 10-6 K-1 |

| Termal İletkenlik | 150-180 W/m.K |

Mekanik Özellikler

| Mülkiyet | Değer |

|---|---|

| Sertlik | 80-90 Brinell |

| Çekme Dayanımı | 210-290 MPa |

| Uzama | 1-3% |

| Elastik Modül | 80-85 GPa |

| Poission Oranı | 0.33 |

| Yorulma Dayanımı | 100-120 MPa |

Elektriksel İletkenlik

30% IACS civarında

Saf alüminyuma kıyasla daha düşük yoğunluk hafifletmeye olanak sağlar. Mükemmel akışkanlık, karmaşık şekillerin dökümüne izin verir. Düşük ağırlık ile birlikte yüksek sertlik ve mukavemet, AlSi12'yi mühendislik ve otomotiv bileşenleri için uygun hale getirir. Orta derecede korozyon direnci, çeşitli endüstriyel ortamlarda kullanıma izin verir.

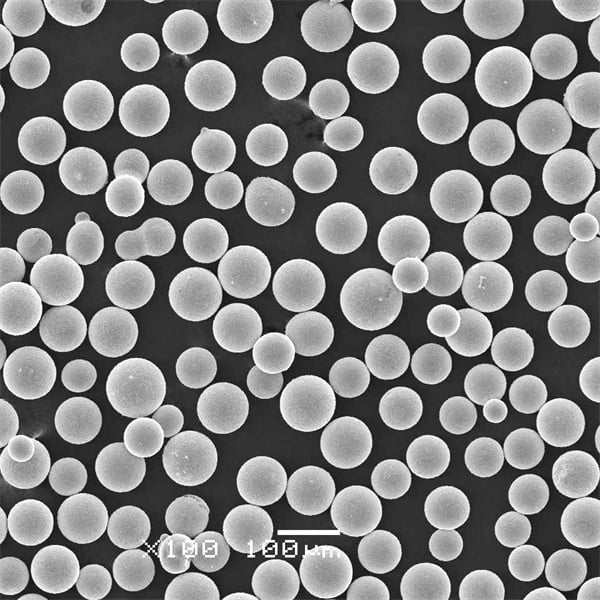

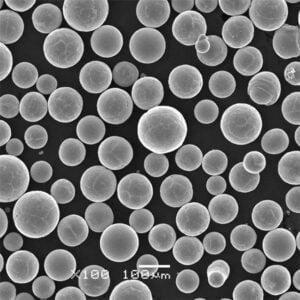

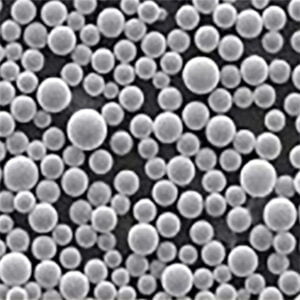

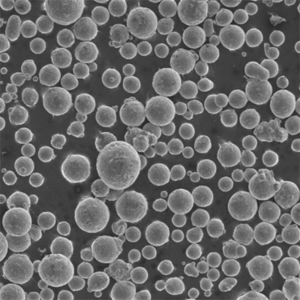

AlSi12 Toz Parçacık Boyutu Dağılımı

Yaygın olarak bulunan partikül boyutu dağılımları:

- D10 = 20-30 μm

- D50 = 35-45 μm

- D90 100 μm'ye kadar

Tozlar satellit ile küresel şekildedir. Uygulama yöntemine bağlı olarak farklı boyut dağılımları mevcuttur.

Uygulamaları Alüminyum AlSi12 Tozu

AlSi12 alaşım tozunun başlıca uygulamaları şunlardır:

Otomotiv Parçaları

AlSi12 aşağıdaki hafif toz metalurjisi otomotiv parçalarının üretiminde kullanılır:

| Uygulamalar | Örnekler |

|---|---|

| Güç Aktarma Organları | Dişliler, Yatak Kapakları |

| Şasi, Gövde | Salıncak Kolları, Direksiyon Mafsalları |

| Motor | Pistonlar, Biyel Kolları |

| Şanzıman | Yağ Pompaları, Debriyaj Parçaları |

| İç Mekan | Pedallar, Kollar, Anahtarlar |

Havacılık ve Uzay Bileşenleri

AlSi12, pervaneler, türbinler gibi uçak ve uzay aracı bileşenlerinde kullanılmaktadır.

Endüstriyel Parçalar

Isı alıcıları, elektronik muhafazalar, mekanik salmastralar, hidrolikler, valfler, takım aparatları vb.

Tıbbi Cihazlar

Düşük ağırlık ve biyouyumluluk, protezler ve implantlar için kullanıma izin verir.

Avantajlar Sürüş Kullanımı

AlSi12 tozunun benimsenmesini teşvik eden başlıca faktörler şunlardır:

- Dökme demir/çelik parçalara karşı hafifletme

- Mekanik olarak güçlü, aşınmaya ve ısıya dayanıklı

- Karmaşık, net şekilli toz metalurjisi parçalarına olanak sağlar

- Maliyet etkinliği

- Alaşım bileşiminin özelleştirilmesi mümkündür

Otomotiv sektörü, araçların hafifletilmesi için AlSi12 alaşımlarının en büyük kullanıcısıdır.

AlSi12 Toz Üretim Yöntemleri

AlSi12 alaşım tozu, aşağıdaki toz metalurjisi teknikleri kullanılarak son kullanım bileşenlerine konsolide edilebilir:

1. Metal Enjeksiyon Kalıplama (MIM)

- İnce tozun bağlayıcı ile hammaddeye karıştırılması

- Enjeksiyon kalıplama makinesi kullanılarak kalıplama

- Debinding ve sinterleme

Net şekil kabiliyetine sahip karmaşık, yüksek hacimli mikro parçalara izin verir.

Elde edilen tipik yoğunluk: ≥99% Boyutsal doğruluk: ±0,5%

Uygulamalar: Dişliler ve kilitler gibi küçük karmaşık otomotiv ve elektronik parçalar.

2. Katmanlı Üretim

- Lazer/e-ışın tabanlı toz yatak füzyonu kullanarak doğrudan metal baskı

- Kalıp gerektirmez

- Katman katman seçici eritme ve konsolidasyon

Karmaşık geometrilere sahip özelleştirilmiş, hızlı prototiplenmiş parçalar sağlar.

Yoğunluk: 90-95% Çözünürlük: Dikey olarak 50 μm

Uygulamalar: Havacılık ve uzay braketleri, otomotiv prototipleri, biyomedikal implantlar

3. Toz Dövme

- Toz metalin preformlar halinde sıkıştırılması

- Yüksek yoğunluklu bileşenlere sıcak dövme preformları

Otomotiv bağlantı çubukları ve yatakları için uygundur.

Ulaşılan yoğunluk: ≥96% Üretim hızı: Yüksek

4. Soğuk/Sıcak Sıkıştırma

Kontrollü gözenekliliğe sahip kendinden yağlamalı rulmanlar gibi uygulamalar.

5. Alüminyum Silindir Delikleri

AlSi12 gömlekler hafif, yakıt tasarruflu motorlar için alaşımlı çelik motor bloklarına santrifüj döküm işlemiyle yapılır.

Standartlar ve Spesifikasyonlar

Tanınmış küresel tedarikçiler tarafından üretilen endüstriyel sınıf AlSi12 alaşım tozu aşağıdaki özelliklere uygundur:

| Standart | Açıklama |

|---|---|

| ASTM B601 | Alüminyum alaşım tozlarının kimyasal bileşimleri ve formları |

| ASTM B214 | Elek analizi, nem içeriği |

| EN 1611 | Muayene ve teslimat için teknik koşullar |

Özelleştirme

- Uygulama gereksinimlerine göre uyarlanmış kimyasal bileşim

- Üretim süreci ihtiyaçlarına göre ayarlanan partikül boyutu dağılımı

Biyouyumluluk için özel olarak test edilmiş yüksek saflıkta tıbbi sınıf tozlar da mevcuttur.

AlSi12 Tozunun Alternatifleri ile Karşılaştırılması

AlSi12 tozu, farklılıkları vurgulamak için aşağıda ikame alüminyum alaşımları ve diğer malzemelerle karşılaştırılmıştır:

Diğer Alüminyum Tozlarına Karşı

| Parametre | AlSi12 | AlSi10Mg | Al6061 |

|---|---|---|---|

| Silikon içeriği | 12%'de yüksek | Daha düşük | Bazı Si |

| Güç | Yüksek | Daha yüksek | Orta |

| Korozyon direnci | İyi | Mükemmel | Mükemmel |

| Kaynaklanabilirlik | Zayıf | Mükemmel | İyi |

| Dökülebilirlik | Mükemmel | İyi | Orta |

| Maliyet | Düşük | Yüksek | Orta |

- AlSi12 maliyet ve dökülebilirlik gereksinimleri konusunda rekabet ediyor

- AlSi10Mg, mukavemet ve korozyon direnci gerektiren katkılı üretim uygulamaları için tercih edilir

- Kaynaklanabilirliğin kritik olduğu yerlerde seçilen 6xxx serisi

Çelik Tozlarına Karşı

| Parametre | AlSi12 | Paslanmaz Çelik | Takım Çeliği |

|---|---|---|---|

| Yoğunluk | Hafif | Ağır | Ağır |

| Fiyat | Uygun maliyetli | Pahalı | Çok pahalı |

| Güç | Orta düzeyde | Çok yüksek | Aşırı |

| Sertlik | Düşük | Yüksek | Çok yüksek |

| Korozyon | Daha iyi | En iyisi | Paslanmaya eğilimli |

| Manyetik | Hayır | Evet | Evet |

- AlSi12, özelliklerle maliyet arasında optimum bir denge sağlar

- Çelik, sertlik ve mukavemet açısından alüminyumu açıkça geride bırakır

- Yoğunluk avantajı AlSi12'yi hafif ağırlıklandırma için uygun hale getirir

Rekabetçi Malzeme Karşılaştırması

| Parametre | AlSi12 | Dökme Demir | Plastikler |

|---|---|---|---|

| Hammadde Maliyeti | Ekonomik | Ucuz | En ucuz |

| Üretim Süreci | Kompleks | Kolay | Kolay |

| Güç | Orta | Yüksek | Düşük |

| Termal İletkenlik | Mükemmel | Zayıf | Zayıf |

| Korozyon Direnci | Adil | Zayıf | Harika |

| Termal Genleşme | Orta düzeyde | Yüksek | Değişir |

| Elektriksel İletkenlik | 30% IACS | Düşük | İzolatör |

- AlSi12'nin dökme demire kıyasla karmaşık şekillerde kalıplanması daha kolaydır

- Üretimi en kolay plastikler ancak özellikleri son derece sınırlı

- AlSi12 orta maliyetle iyi dengelenmiş performans sağlar

Sınırlamalar ve Dezavantajlar

Avantajlarına rağmen, AlSi12 tozu ile ilişkili bazı dezavantajlar şunlardır:

İmalat Zorlukları

- Dar sinterleme penceresi

- PIM sırasında büyük büzülme

- Düşük oksidasyon direnci

- Zayıf kaynaklanabilirlik

- Kaynak için ön ısıtma gerekebilir

Ortalama Mekanik Özellikler

- Çekme mukavemeti AlSi10Mg gibi alüminyum alaşımlarından daha düşüktür

- Sünekliği etkileyen silikat oluşumuna yatkın

- Yüksek aşınma direnci veya yük taşıma uygulamaları için uygun değildir

Termal Yönetim

- Yüksek termal genleşme katsayısı tasarımda dikkat edilmesi gereken hususlar

- Düşük erime noktası yüksek sıcaklık kullanımlarını sınırlar

Yüzey İşlemi

- AlSi12 parçaları tipik olarak yüzey düzgünlüğünü iyileştirmek için ikincil işlemeye ihtiyaç duyar

- Diğer alüminyum veya çelik tozlarına göre daha düşük sinterlenmiş yüzey

SSS

AlSi12 tozu hakkında sıkça sorulan bazı soruların yanıtlarını burada bulabilirsiniz:

Q. AlSi12 otomotiv parçaları için neden diğer Al alaşımlarına tercih edilir?

AlSi12, yüksek hacimli otomotiv bileşenleri için gerekli olan mekanik özellikler, korozyon direnci, dökülebilirlik ve maliyet arasında optimum dengeyi sağlar. Yüksek silikon içeriği, düşük yoğunluk ile birlikte iyi aşınma direnci sağlar.

Q. AlSi12 tozu eklemeli üretim ile uyumlu mudur?

Evet, AlSi12 tozu DMLS, SLM ve bağlayıcı püskürtmeli 3D yazıcılarda kullanılabilir. Akışkanlık ve dar erime aralığı, diğer alüminyum alaşımlarına göre avantajlar sunar. Gözeneklilik seviyeleri AlSi10Mg gibi alaşımlardan daha yüksek olmasına rağmen.

Q. Metal enjeksiyon kalıplamada elde edilen tipik yüzey kalitesi nedir?

AlSi12 parçaları 4-6 mikron Ra civarında orta derecede sinterlenmiş yüzey pürüzlülüğüne sahiptir. Bilyeli çekiçleme, parlatma ve kaplama gibi ikincil işlemler sıklıkla uygulanır.

Q. AlSi12 parçaları kaynaklanabilir veya işlenebilir mi?

AlSi12 kaynağı, çatlamayı önlemek için 200-300°C'de ön ısıtma gerektirir. İşlenebilirlik orta düzeydedir - iyi yüzeyler elde etmek için keskin aletler ve soğutucular kullanılması tavsiye edilir.

Q. AlSi12 toz parçaları için yaygın işlem sonrası adımlar nelerdir?

Alüminyum-silikon alaşımları ile infiltrasyon, bakır kaplama, ısıl işlem, anotlama ve bilyeli çekiçleme popülerdir. Boyama ve toz kaplama korozyon korumasını daha da geliştirir.

Q. Otomotiv PIM parçaları için tipik üretim hacmi kapasitesi nedir?

AlSi12, küçük karmaşık geometriler için PIM süreci yoluyla yılda 100.000'den fazla hassas otomotiv parçası üretmek için uygundur.

Son Fiyat Alın

Xmetto Hakkında

Ürün Kategorisi

SICAK SATIŞ

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.