2024'te 3D Baskı için En İyi IN939 Tozu

IN939 tozu, olağanüstü mekanik özellikler ve korozyon ve oksidasyona karşı yüksek direnç sergileyen nikel bazlı bir süper alaşımdır. Esas olarak nikel, krom, kobalt, molibden ve tantaldan oluşur. Bu bileşim IN939 tozuna yüksek sıcaklıklarda olağanüstü mukavemet, ısı direnci ve kararlılık kazandırır.

Düşük MOQ

Farklı ihtiyaçları karşılamak için düşük minimum sipariş miktarı sağlayın.

OEM VE ODM

Benzersiz müşteri ihtiyaçlarını karşılamak için özelleştirilmiş ürünler ve tasarım hizmetleri sağlayın.

Yeterli Stok

Hızlı sipariş işleme ve güvenilir ve verimli hizmet sağlayın.

Müşteri Memnuniyeti

Müşteri memnuniyetini merkeze alarak yüksek kaliteli ürünler sunmak.

bu ürünü paylaş

İçindekiler

3D Baskı için IN939 Tozuna Genel Bakış

IN939, yüksek sıcaklıklarda olağanüstü mekanik özelliklere ihtiyaç duyan kritik bileşenlerin katkılı üretimi için tasarlanmış yüksek performanslı nikel bazlı bir süper alaşım tozudur. Bu makale, havacılık, otomotiv, enerji ve endüstriyel sektörlerdeki 3D baskı uygulamaları için IN939 tozuna ilişkin kapsamlı bir kılavuz sunmaktadır.

Kapsanan temel konular arasında IN939 bileşimi, özellikleri, baskı parametreleri, uygulamalar, teknik özellikler, tedarikçiler, kullanım, denetim, alternatiflerle karşılaştırmalar, avantajlar ve sınırlamalar ve sıkça sorulan sorular yer almaktadır. Niceliksel veriler, referans gösterilmesi kolay tablolar halinde sunulmuştur.

IN939 Toz Bileşimi

IN939 karmaşık bir çökelme sertleşmeli alaşım bileşimine sahiptir:

| Element | Ağırlık % | Amaç |

|---|---|---|

| Nikel | Denge | Ana matris elemanı |

| Krom | 15 – 18 | Oksidasyon direnci |

| Alüminyum | 3.8 – 4.8 | Çökelme sertleşmesi |

| Titanyum | 0.9 – 1.4 | Çökelme sertleşmesi |

| Kobalt | 12 – 15 | Katı çözelti güçlendirme |

| Tantal | 3.8 – 4.8 | Karbür şekillendirici |

| Karbon | 0.05 – 0.15 | Karbür şekillendirici |

| Bor | 0.006 – 0.012 | Tane sınırı güçlendirici |

Gelişmiş özellikler için eser miktarda zirkonyum, magnezyum ve sülfür de eklenmiştir.

IN939 Tozunun Özellikleri

IN939 olağanüstü bir özellik kombinasyonuna sahiptir:

| Mülkiyet | Açıklama |

|---|---|

| Yüksek mukavemetli | 1050°C'ye kadar mükemmel çekme ve sürünme kopma mukavemeti |

| Termal kararlılık | 1000°C'ye kadar korunan mukavemet |

| Sürünme direnci | Yüksek sıcaklıklarda yüksek gerilme-kopma ömrü |

| Oksidasyon direnci | Koruyucu Cr2O3 oksit ölçeği oluşturur |

| Termal yorulma direnci | Termal döngü sırasında çatlamaya karşı dirençlidir |

| Faz kararlılığı | Uzun süreli maruziyetlerden sonra kararlı mikroyapı |

| Korozyon direnci | Sıcak korozyona, oksidasyona, sülfidasyona dayanıklı |

Bu özellikler, aşırı termal ve mekanik yükler altında kullanıma olanak sağlar.

IN939 Tozu için 3D Baskı Parametreleri

IN939 için tipik AM işleme parametreleri şunları içerir:

| Parametre | Tipik değer | Amaç |

|---|---|---|

| Katman kalınlığı | 20-50 μm | Çözünürlük vs yapım hızı |

| Lazer gücü | 250-500 W | Buharlaşma olmadan yeterli erime |

| Tarama hızı | 800-1200 mm/s | Yoğunluk vs üretim hızı |

| Kapak aralığı | 100-200 μm | Mekanik özellikler |

| Destek yapısı | Minimal | Kolay çıkarma |

| Sıcak izostatik presleme | 1160°C, 100 MPa, 3 saat | Gözenekliliği ortadan kaldırın |

Parametreler yoğunluk, mikroyapı, yapı hızı ve işlem sonrası gereksinimler gibi özellikler için optimize edilir.

3D Baskılı IN939 Parçalarının Uygulamaları

Eklemeli olarak üretilen IN939 bileşenleri aşağıdakiler dahil kritik uygulamalara hizmet eder:

| Endüstri | Bileşenler |

|---|---|

| Havacılık ve Uzay | Türbin kanatları, kanatlar, yakıcılar |

| Enerji üretimi | Sıcak gaz yolu parçaları, ısı eşanjörleri |

| Otomotiv | Turboşarj tekerlekleri, valfler |

| Kimyasal işleme | Pompalar, valfler, reaksiyon kapları |

Geleneksel olarak işlenen IN939'a göre avantajları arasında karmaşık geometriler ve daha kısa teslim süresi yer alır.

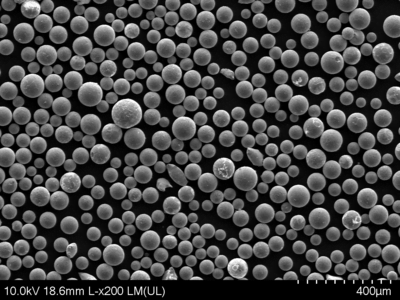

3D Baskı için IN939 Tozunun Özellikleri

AM için IN939 tozu titiz spesifikasyonları karşılamalıdır:

| Parametre | Şartname |

|---|---|

| Parçacık boyutu | 15-45 μm tipik |

| Parçacık şekli | Küresel morfoloji |

| Görünür yoğunluk | > 4 g/cc |

| Musluk yoğunluğu | > 6 g/cc |

| Salon akış hızı | 50 g için > 23 sn |

| Saflık | >99,9% |

| Oksijen içeriği | <100 ppm |

Daha sıkı toleranslar, özel boyut dağılımları ve kontrollü safsızlık seviyeleri mevcuttur.

IN939 Toz Tedarikçileri

IN939 tozunun saygın tedarikçileri şunlardır:

| Tedarikçi | Konum |

|---|---|

| Met3DP | Çin |

| Marangoz Katkısı | ABD |

| Praxair | ABD |

| AP&C | Kanada |

| Erasteel | İsveç |

| AMETEK | ABD |

IN939 tozu için fiyatlandırma, kalite ve sipariş hacmine bağlı olarak $110/kg ile $220/kg arasında değişmektedir.

IN939 Tozunun Taşınması ve Depolanması

Reaktif bir toz olarak IN939'un dikkatli kullanılması gerekir:

- Kapalı kapları serin ve inert bir ortamda saklayın

- Nem, oksijen, asitler ile teması önleyin

- Uygun şekilde topraklanmış ekipman kullanın

- Patlama riskini en aza indirmek için toz birikmesini önleyin

- Yerel egzoz havalandırması önerilir

- Taşıma sırasında uygun KKD kullanın

Uygun teknikler ve kontroller IN939 tozunun oksidasyonunu veya kontaminasyonunu önler.

IN939 Tozunun Muayenesi ve Testi

IN939 tozu kullanılarak onaylanmıştır:

| Yöntem | Test Edilen Parametreler |

|---|---|

| Elek analizi | Parçacık boyutu dağılımı |

| SEM görüntüleme | Parçacık morfolojisi |

| EDX | Kimya ve bileşim |

| XRD | Mevcut aşamalar |

| Piknometri | Yoğunluk |

| Salon akış hızı | Toz akışkanlığı |

Geçerli ASTM standartlarına göre yapılan testler parti tutarlılığını sağlar.

IN939'un Alternatif Alaşım Tozları ile Karşılaştırılması

IN939 diğer Ni bazlı süper alaşımlarla karşılaştırıldığında:

| Alaşım | Yüksek Sıcaklık Dayanımı | Maliyet | Yazdırılabilirlik | Süneklik |

|---|---|---|---|---|

| IN939 | Mükemmel | Yüksek | Mükemmel | Düşük |

| IN738 | İyi | Orta | Mükemmel | Orta |

| IN718 | Adil | Düşük | İyi | Mükemmel |

| Hastelloy X | Mükemmel | Yüksek | Adil | Orta |

Dengeli özellikler ve işlenebilirlik açısından IN939, aşağıdaki gibi alternatiflerin yerine geçer IN718 Toz veya Hastelloy X Toz.

3D Baskı için IN939 Tozunun Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| Olağanüstü yüksek sıcaklık dayanımı | IN718 ile karşılaştırıldığında pahalı |

| Mükemmel oksidasyon ve sürünme direnci | Önemli parametre optimizasyonu gerekli |

| Karmaşık geometriler uygulanabilir | Sınırlı oda sıcaklığı sünekliği |

| Dökme/dövmeye göre daha hızlı işleme | Kontrollü depolama ve taşıma ortamı |

| Dökme alaşım ile karşılaştırılabilir özellikler | Baskıdan sonra işlenmesi zor |

IN939, yüksek performanslı basılı parçalar sağlar ancak daha yüksek maliyetler ve kontrollü işleme ihtiyaçları vardır.

3D Baskı için IN939 Tozu Hakkında Sıkça Sorulan Sorular

S: IN939 baskısı için en uygun partikül boyutu aralığı hangisidir?

C: 15-45 mikron partikül boyutu aralığı, yüksek çözünürlük ve yoğunluk ile birlikte iyi akışkanlık sağlar. Daha ince partiküllerin 10 mikronun altında olması yoğunluğu ve yüzey kalitesini artırabilir.

S: IN939 3D baskıdan sonra herhangi bir son işlem gerektiriyor mu?

C: Sıcak izostatik presleme, ısıl işlem ve işleme gibi son işlemler genellikle gözenekliliği ortadan kaldırmak, gerilimleri azaltmak ve nihai toleransları ve yüzey kalitesini elde etmek için gereklidir.

S: IN939 baskılı parçalar ile ne kadar hassasiyet elde edilebilir?

C: Sonradan işlemeden sonra, IN939 AM bileşenleri ile CNC ile işlenmiş parçalarla karşılaştırılabilir boyutsal doğruluk ve yüzey kalitesi elde edilebilir.

S: IN939 tozunu basmak için destek yapıları gerekli mi?

C: Deformasyonu önlemek ve kolay çıkarılmasını sağlamak için karmaşık kanallar ve çıkıntılar için minimum destekler önerilir. IN939 tozu iyi akışkanlığa sahiptir.

S: AM için IN939'a en yakın alternatif alaşım tozu hangisidir?

C: IN738, dengeli özellikler ve katmanlı üretim için olgunluk açısından en yakın alternatiftir. IN718 veya Hastelloy X gibi diğer alaşımların bazı ödünleri vardır.

S: IN939 doğrudan metal lazer sinterleme (DMLS) ile uyumlu mu?

C: Evet, IN939, seçici lazer eritme (SLM) ve elektron ışını eritme (EBM) ile birlikte DMLS dahil olmak üzere başlıca toz yatağı füzyon teknikleri ile kolayca işlenebilir.

S: 3D baskılı IN939 bileşenleri ile hangi yoğunluğa ulaşılabilir?

C: Optimize edilmiş parametrelerle, geleneksel olarak işlenmiş IN939 ürünlerinin özellikleriyle eşleşen 99%'nin üzerinde yoğunluklar elde edilebilir.

S: Baskılı IN939'un özellikleri döküm alaşımla nasıl karşılaştırılabilir?

C: Eklemeli olarak üretilen IN939, geleneksel döküm ve dövme formlarına kıyasla karşılaştırılabilir veya daha iyi mekanik özellikler ve mikroyapı sergiler.

S: IN939 tozu ile baskı yaparken ne gibi kusurlar oluşabilir?

C: Potansiyel kusurlar çatlama, bozulma, gözeneklilik, yüzey pürüzlülüğü, eksik füzyon vb. Çoğu uygun parametre optimizasyonu ve toz kalitesi ile önlenebilir.

S: IN939 AM parçaları için sıcak izostatik presleme (HIP) zorunlu mudur?

C: HIP iç boşlukları ortadan kaldırır ve yorulma direncini artırır. Daha az zorlu uygulamalar için HIP yerine tek başına ısıl işlem yeterli olabilir.

Son Fiyat Alın

Xmetto Hakkında

Ürün Kategorisi

SICAK SATIŞ

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.