Metal 3D Baskı için Paslanmaz Çelik 316L Toz

Paslanmaz çelik 316L tozu, molibden içeren ve düşük karbon içeriğine sahip bir paslanmaz çelik tozu türüdür. Yüksek mukavemet ve mükemmel korozyon direnci özellikleri sergileyen östenitik bir krom-nikel paslanmaz çeliktir. 316L tozu, havacılık, tıp, otomotiv ve genel imalat gibi endüstrilerde 3D baskı veya eklemeli üretim uygulamaları için yaygın olarak kullanılmaktadır.

Düşük MOQ

Farklı ihtiyaçları karşılamak için düşük minimum sipariş miktarı sağlayın.

OEM VE ODM

Benzersiz müşteri ihtiyaçlarını karşılamak için özelleştirilmiş ürünler ve tasarım hizmetleri sağlayın.

Yeterli Stok

Hızlı sipariş işleme ve güvenilir ve verimli hizmet sağlayın.

Müşteri Memnuniyeti

Müşteri memnuniyetini merkeze alarak yüksek kaliteli ürünler sunmak.

bu ürünü paylaş

İçindekiler

Genel Bakış

Paslanmaz çelik 316L tozu, molibden içeren ve düşük karbon içeriğine sahip bir paslanmaz çelik tozu türüdür. Yüksek mukavemet ve mükemmel korozyon direnci özellikleri sergileyen östenitik bir krom-nikel paslanmaz çeliktir. 316L tozu, havacılık, tıp, otomotiv ve genel imalat gibi endüstrilerde 3D baskı veya eklemeli üretim uygulamaları için yaygın olarak kullanılmaktadır.

316L tozun bazı temel özellikleri ve karakteristikleri şunlardır:

Kompozisyon: Demir, krom, nikel, molibden, manganez, silikon, karbon, fosfor, kükürt

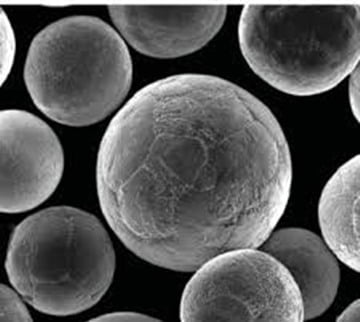

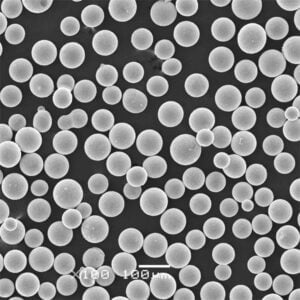

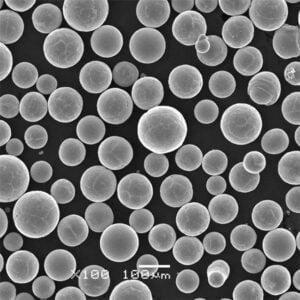

Parçacık Şekli: Küresel, yüksek akışkanlık

Parçacık Boyutu: 15-45 mikron, mikron altı boyutlar mevcuttur

Yoğunluk: Yaklaşık 7,9 g/cc

Erime Noktası: 1381-1400°C

Temel Özellikler: Korozyon direnci, ısı direnci, kaynaklanabilirlik, mukavemet, biyouyumluluk

Yaygın Ticari İsimler: 316L, 1.4404, 1.4435

316L tozu, seçici lazer sinterleme (SLS), doğrudan metal lazer sinterleme (DMLS), elektron ışını eritme (EBM), bağlayıcı püskürtme vb. gibi çeşitli 3D baskı işlemleri kullanılarak karmaşık geometrilere sahip güçlü ve dayanıklı parçalar basmak için kullanılabilir.

316L Toz Çeşitleri

316L paslanmaz çelik tozlarının birkaç ana türü mevcuttur:

Gaz Atomize 316L Toz

- İnert gaz atomizasyon prosesi kullanılarak üretilmiştir

- Pürüzsüz yüzeyli küresel partiküller

- Kolayca akar, baskı için yoğun şekilde paketlenir

- İyi yayılabilirlik ve sıkıştırma

- Lazer tabanlı ve binder jet 3D baskı için yaygın olarak kullanılır

Su Atomize 316L Toz

- Yüksek basınçlı su jetleri kullanılarak yapılmıştır

- Düzensiz parçacık şekli

- Gözenekli yüzey, yüksek oksijen içeriği

- Gaz atomize toz ile karşılaştırıldığında daha düşük maliyet

- Çoğunlukla pres ve sinter uygulamaları için kullanılır

Plazma Atomize 316L Toz

- Plazma atomizasyonu ile üretilmiştir

- Çok küresel parçacıklar

- Kontrollü partikül boyutu dağılımı

- Yüksek yoğunluk gerektiren kritik uygulamalarda kullanılır

- Diğer atomizasyon yöntemlerine kıyasla pahalı

Geri Dönüştürülmüş 316L Toz

- 3D yapılardan geri kazanılmış kullanılmamış toz

- Karışık partikül şekillerine ve boyutlarına sahip olabilir

- Ek eleme ve işleme gerektirir

- Kritik olmayan uygulamalar için daha düşük maliyetli seçenek

- Önceki yapılardan kaynaklanan kirlenmeye ilişkin endişeler

316L Toz Bileşimi

316L paslanmaz çelik, korozyon direncini demir ile alaşımlı krom ve molibdenden alır. İşte 316L tozunun elementel bileşimi:

| Element | Kompozisyon Aralığı |

|---|---|

| Demir (Fe) | Denge |

| Krom (Cr) | 16-18% |

| Nikel (Ni) | 10-14% |

| Molibden (Mo) | 2-3% |

| Manganez (Mn) | ≤ 2% |

| Silisyum (Si) | ≤ 1% |

| Karbon (C) | ≤ 0,03% |

| Fosfor (P) | ≤ 0,045% |

| Sülfür (S) | ≤ 0,03% |

Düşük karbon içeriği kaynak sırasında karbür çökelmesini azaltır ve korozyon direncini artırır. Molibden ilavesi, klorürlü ortamlarda çukurlaşma ve çatlak korozyonu performansını artırır.

Bileşim UNS S31603, W.Nr 1.4404, AISI 316L ve ISO 5832-1 gibi ulusal ve uluslararası kalitelere uygundur. Özel gereksinimler için özel alaşımlar da mümkündür.

Temel Özellikler ve Karakteristikler

316L toz, endüstrilerdeki çeşitli kritik, yüksek performanslı uygulamalar için uygun olmasını sağlayan olağanüstü özelliklerin benzersiz bir kombinasyonuna sahiptir.

Korozyon Direnci Asitler, alkaliler, tuzlar ve organik kimyasallarda çukurlaşma, çatlak korozyonu ve gerilme korozyonu çatlamasına karşı mükemmel direnç

Mekanik Özellikler Yüksek nihai gerilme ve akma mukavemeti ile birlikte iyi süneklik ve darbe mukavemeti

Isı Direnci Belirli uygulamalar için ~900°C'ye kadar sürekli hizmete ve aralıklı olarak daha fazla maruz kalmaya dayanabilir

Kaynaklanabilirlik Kolayca kaynaklanabilir ve kaynak sırasında stabilize edilmemiş kalitelere kıyasla daha az hassaslaşma eğilimi gösterir

Biyo-uyumluluk Tıbbi implantlarda ve cihazlarda kullanım için yüksek biyouyumluluğa sahip toksik olmayan

İşte 316 ile 316L tozun temel özelliklerini karşılaştıran bir tablo:

| Mülkiyet | 316 Toz | 316L Toz |

|---|---|---|

| Yoğunluk (g/cc) | 7.9 | 7.9 |

| Erime Noktası (°C) | 1375-1400 | 1381-1400 |

| Nihai Çekme Dayanımı (MPa) | ≥ 515 | ≥ 485 |

| Akma Dayanımı (MPa) | ≥ 170 | ≥ 170 |

| Uzama (%) | ≥ 40 | ≥ 35 |

| Elastisite Modülü (GPa) | 193 | 193 |

| Termal İletkenlik (W/m-K) | 16.2 | 16.2 |

| Termal Genleşme (μm/m-°C) | 15-16.5 | 15-16.5 |

| Korozyon Direnci | Çok iyi | Mükemmel |

| Çukurlaşma Direnci Eşdeğerlik Numarası (PREN) | 24-26 | 25-27 |

| Manyetik Geçirgenlik | Manyetik olmayan | Manyetik olmayan |

| Biyo-uyumluluk | İyi | Mükemmel |

316L tozunun üstün korozyon direnci, 316 tozuna kıyasla daha yüksek PREN ve daha düşük karbon içeriğine bağlanabilir. 316L ayrıca daha iyi biyo-uyumluluk sunar ve tercihen insan vücudundaki kalıcı implantlar için kullanılır.

316L Toz Uygulamaları

316L tozun yaygın kullanım alanı bulduğu uygulamalardan bazıları şunlardır:

Katmanlı Üretim Havacılık, tıp, otomotiv, takım vb. alanlarda son kullanım metal parçalarının SLS/DMLS/EBM baskısı.

Biyomedikal İmplantlar Diz ve kalça protezleri, omurga çubukları, diş fikstürleri vb. gibi implantların üretimi.

Gıda İşleme Ekipmanları Gıda ve ilaç endüstrileri için vanalar, bağlantı parçaları, bağlantı elemanları, makine parçaları

Kimyasal İşleme Endüstrisi

Pompa çarkları, gövdeleri, valf gövdeleri ve diğer ıslak bileşenler

Denizcilik Uygulamaları

Deniz ortamlarında kullanılan şaftlar, bağlantı parçaları, kaplinler, flanşlar, pervaneler

316L, yüksek mukavemet ile birlikte olağanüstü korozyon direnci sayesinde bu geniş uygulama yelpazesinde olağanüstü performans sağlar.

İşte eklemeli üretim kullanılarak basılmış bazı 316L parçalara örnekler:

| Endüstri | Tipik AM Parçaları |

|---|---|

| Havacılık ve Uzay | Türbin kanatları, yapısal braketler, pervaneler |

| Otomotiv | Özel bağlantı elemanları, sensörler, hafif şasi parçaları |

| Tıbbi | Cerrahi aletler, protezler, implantlar |

| Aletler | Enjeksiyon kalıpları, ekstrüzyon kalıpları, jigler ve fikstürler |

316L Toz Özellikleri

AM için kullanılan 316L tozun aşağıdaki spesifikasyonlara uyması veya bunları aşması gerekir:

Parçacık Boyutu Dağılımı

| Boyut (μm) | Dağıtım (%) |

|---|---|

| 20-63 | ≥ 95 |

| 15-45 | Optimal |

Görünür Yoğunluk Tipik olarak 4,0-4,8 g/cc

Akış Hızı

Hall akış ölçer > 15 sn/50g

Kimyasal Bileşim Yukarıda belirtilen 316L kalite spesifikasyonlarına göre

Mikroyapı

Tamamen östenitik, stringer ve satellit yokluğu

Parçacık Şekli Ağırlıklı olarak küresel morfoloji

Yüzey Dokusu Parçacıklar üzerinde pürüzsüz yüzey kalitesi

Oksijen İçeriği Çoğunlukla <1000 ppm

Doygunluk Mıknatıslanması < 3,1 emu/g

Saygın 316L toz üreticileri AM için bu spesifikasyonları karşılayan veya aşan malzeme üretir. Her parti, bağımsız testlerden alınan bir Analiz Sertifikası ile birlikte gelir.

316L Toz Tedarikçileri

316L paslanmaz çelik tozunun önde gelen küresel tedarikçilerinden bazıları şunlardır:

| Şirket | Üretim Kapasitesi | KG Başına Maliyet |

|---|---|---|

| Sandvik Osprey | Yıllık 200 MT | $50-90 |

| Marangoz Katkısı | Özel | $75-150 |

| Praxair | Yıllık 100 MT | $40-80 |

| Höganäs | Yıllık 500 MT | $30-60 |

| CNPC Toz | Yıllık 1000 MT | $25-50 |

Özel partikül boyutu dağılımlarına veya daha sıkı kimya kontrollerine sahip özel alaşımlar, standart 316L toz bileşimlerinden 20-50% daha pahalıya mal olabilir.

Fiyatlandırmaya gelince, AM için uygun olan gaz atomize 316L tozun maliyeti, kalite, parti büyüklüğü ve coğrafi bölgeye bağlı olarak tipik olarak kg başına $30-150 arasındadır. Su atomize ve plazma atomize kaliteler bu aralığın alt ve üst uçlarında yer alır

Katmanlı Üretim için 316L Tozun Artıları ve Eksileri

316L Tozun Avantajları

Mükemmel Korozyon Direnci 316 toz ile karşılaştırıldığında 25-30%'ye kadar daha iyi çukurlaşma ve çatlak korozyon direnci

Biyo-uyumlu ve Toksik Olmayan Uzun süreli cilt teması ve tıbbi implantlarda kullanım için güvenlidir

Yüksek Mekanik Dayanım Dökme/dövme 316L özelliklerine uygun ve bu özellikleri aşan çekme dayanımı >485 MPa

Üstün Yorgunluk Performansı Çok yüksek yorulma limiti, uzun bileşen ömürleri ile sonuçlanır

Daha Hafif Parçalar Daha düşük bileşen ağırlığı, araçlarda yakıt verimliliği artışı anlamına gelir

Yüksek Sıcaklık Kararlılığı

Belirli uygulamalar için 650°C'yi aşan sıcaklıklara dayanabilir

Kolay Kaynaklanabilirlik Neredeyse tüm kaynak işlemleriyle uyumludur. Onarımlar ve işlem sonrası için ideal

Daha Pürüzsüz Yüzeyler Daha az son işlem ve yeniden işleme gerektiren as-basılı yüzeyler

Maliyet etkinliği Maliyet açısından 316 SS ile karşılaştırılabilir ve egzotik alaşımlardan daha ucuzdur

Özel Alaşımlar Mümkün Belirli bir uygulamaya özel toz bileşimleri tasarlayabilir

Daha Hızlı, Daha Ucuz Prototipleme Döküm ve işleme kalıpları gibi sert takımlara gerek yok

AM için 316L Toz Kullanmanın Dezavantajları

Anizotropik Mekanik Davranış

Derleme yönüne göre değişir. Tasarım ve test hususlarına ihtiyaç duyar.

Potansiyel Dahili Kusurlar

Füzyon eksikliği, erimemiş parçacıklar, gözeneklilik. Kullanılan AM sürecine bağlıdır.

İşlem Sonrası İhtiyaçlar Desteklerin kaldırılması, finiş işleme, tavlama vb. maliyetleri artırabilir.

Sınırlı Parça Boyutu Yapı haznesi boyutları ile kısıtlı (yeni makinelerle sürekli gelişiyor)

Yönlendirme Kısıtlamaları Bazı geometriler destek yapılarına ihtiyaç duyar ve tasarım özgürlüğünü sınırlayabilir

Mülk Değişkenliği

Tozun yeniden kullanımı/geri dönüşümü partiden partiye daha düşük özelliklere neden olabilir

Yüzey İşlem Sınırlamaları Geleneksel eksiltmeli işleme yöntemlerine göre daha fazla dalgalanma gösterebilir

Ekipman ve Malzeme Maliyeti Yüksek ekipman yatırımı. Büyük parçalar için büyük toz miktarları gerekir.

Tasarım Standartlarının Eksikliği Hızla gelişen bir alan. Sürekli yeterlilik testi gereklidir.

316L ile 17-4PH ve 15-5 PH Paslanmaz Çelik Tozları Arasında Karşılaştırma

316L paslanmaz çelik tozu, yüksek korozyon direnci ile birlikte iyi mekanik performans gerektiren birçok katkılı üretim uygulaması için ilk tercih haline gelmiştir. Bununla birlikte, daha zorlu uygulamalar için 17-4PH ve 15-5 PH gibi yüksek mukavemetli yapısal tozlar artan bir şekilde kullanılmaktadır.

İşte bu paslanmaz çelik alaşımlarının AM ile ilgili temel toz özellikleri açısından karşılaştırılması:

| Toz Mülkiyet | 316L SS | 17-4PH SS | 15-5 PH SS |

|---|---|---|---|

| Korozyon Direnci | Mükemmel | Orta düzeyde | Orta düzeyde |

| Çekme Dayanımı | 485-550 MPa | 1050-1200 MPa | 1050-1150 MPa |

| Akma Dayanımı | 170-340 MPa | 900-1100 MPa | 900-1000 MPa |

| Uzama | 35-50% | 8-13% | 10-16% |

| Yorulma Dayanımı | 170-200 MPa | 500-700 MPa | 550-650 MPa |

| Yüksek Sıcaklık Kararlılığı | Adil | Mükemmel | Mükemmel |

| Kaynaklanabilirlik | Mükemmel | Adil | İyi |

| Kg Başına Maliyet | $30-150 | $150-250 | $100-200 |

Bu ürün karşılaştırmasından aşağıdaki sonuçları çıkarabiliriz:

- En yüksek korozyon direnci ve iyi kaynaklanabilirlik için 316L benzersizdir

- Yüksek mukavemetin korozyon performansından daha ağır bastığı durumlarda, 17-4PH ve 15-5 PH daha iyidir

- 17-4PH SS tozu en iyi yüksek sıcaklık sürünme direncini sağlar

- 15-5PH, en uygun mukavemet ve kaynaklanabilirlik/işlenebilirlik dengesini sunar

- 316L en uygun maliyetli seçenek iken 17-4PH toz nispeten pahalıdır

Bir uygulama için doğru kaliteyi dikkatlice seçerek, alıcılar ideal özellik kombinasyonunu ve performans-maliyet oranını elde edebilirler.

SSS

AM prosesleri için 316L paslanmaz çelik tozu ile ilgili sıkça sorulan bazı soruların yanıtlarını burada bulabilirsiniz:

Hangi eklemeli üretim süreçlerinde 316L toz kullanılır?

316L toz, metal basabilen tüm önemli doğrudan metal AM işlemleriyle uyumludur. Bunlar şunları içerir:

- Toz yatağı füzyonu - SLS, DMLS, SLM

- Yönlendirilmiş enerji biriktirme - LENS, EBAM, lazer kaplama

- Bağlı metal biriktirme - Bağlayıcı püskürtme

AM'de yaygın 316L parça kusurları nelerdir? Bunlar nasıl önlenebilir?

Karşılaşılan bazı 316L parça kusurları şunlardır:

- Füzyon eksikliği - Tozun yetersiz erimesi. Lazer gücünü/hızını artırın

- Gaz gözenekliliği - Tarama modellerini optimize edin. Sıcak izostatik presleme kullanın

- Çatlama - Destek yapılarını değiştirin. Termal gerilmeleri optimize edin

- Erimemiş partiküller - Düzgün toz katmanları sağlayın. Düzgün bir şekilde eleyin.

AM'de 316L toz için ideal partikül boyutu nedir?

Çoğu AM işlemi için 15-45 mikron önerilir. Daha ince toz daha iyi yayılır ancak akışı ve yeniden kaplamayı etkileyebilir. Daha kaba partiküllerin sıkıştırılabilirliği zayıftır.

316L AM parçaları için tipik olarak hangi son işlemler yapılır?

İşlem sonrası adımlar nihai parça özelliklerini iyileştirmeye yardımcı olur:

- İşleme/taşlama yoluyla destek kaldırma

- İç boşlukları ortadan kaldırmak için sıcak izostatik presleme

- Mikroyapıyı iyileştirmek için çözelti tavlaması ve yaşlandırma

- CNC işleme ve parlatma gibi yüzey işlemleri

AM için 316L tozun hangi standartlara uyması gerekir?

Standartlar hala gelişmekte olsa da, temel standartlar şunlardır:

- ASTM F3049 - AM Metalik Tozlar

- ASTM F3056 - AM Metal Tozlarının Karakterizasyonu

- ASTM F3301 - Katkı Parçaları için Özellikler

- ISO/ASTM 52904 - Proses parametreleri

316L parçalar eklemeli üretimden sonra kaynaklanabilir veya onarılabilir mi?

Evet, 316L çok iyi kaynaklanabilirliğe sahiptir ve AM yapımı bileşenler TIG kaynağı gibi teknikler kullanılarak kaynaklanabilir, onarılabilir ve sonradan işlenebilir. Kusursuz kaynaklar için uygun prosedür geliştirme hayati önem taşır.

Son Fiyat Alın

Xmetto Hakkında

Ürün Kategorisi

SICAK SATIŞ

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.