Proszek ze stopu aluminium odnosi się do form metalurgii proszków stopów aluminium. Proszki aluminiowe znajdują zastosowanie w różnych aplikacjach ze względu na ich lekkość, wysoką wytrzymałość, odporność na korozję, przewodność cieplną i przewodność elektryczną.

Przegląd proszku ze stopu aluminium

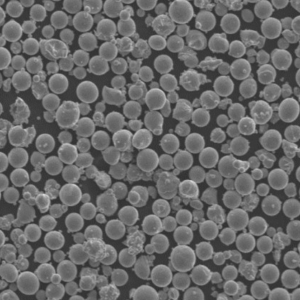

Proszek ze stopu aluminium jest wytwarzany przez rozpylanie stopionych stopów na drobne kropelki, które zestalają się w cząstki proszku. Skład i właściwości proszku stopu mogą być dostosowane do wymagań.

Najważniejsze informacje o proszku ze stopu aluminium:

- Produkowany przez rozpylanie stopów aluminium na drobny proszek

- Rozmiar cząstek waha się od kilku mikronów do milimetrów.

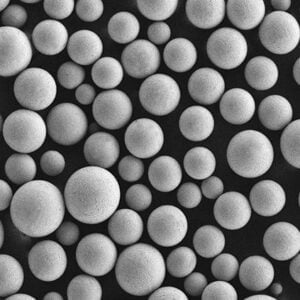

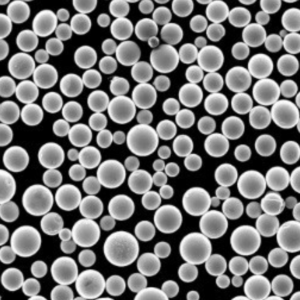

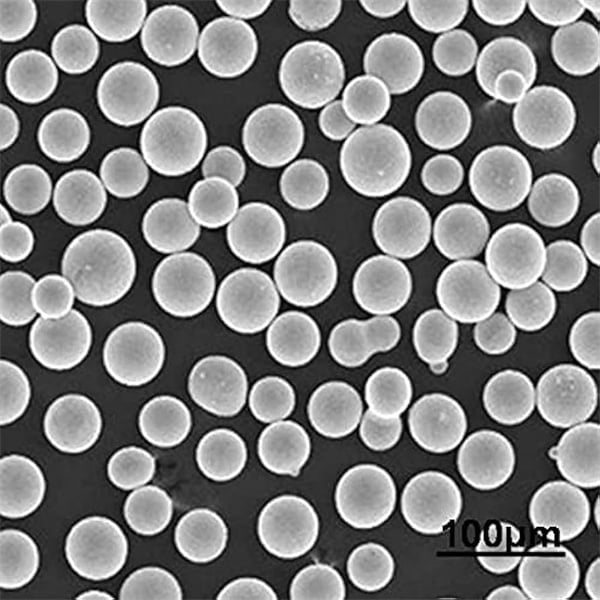

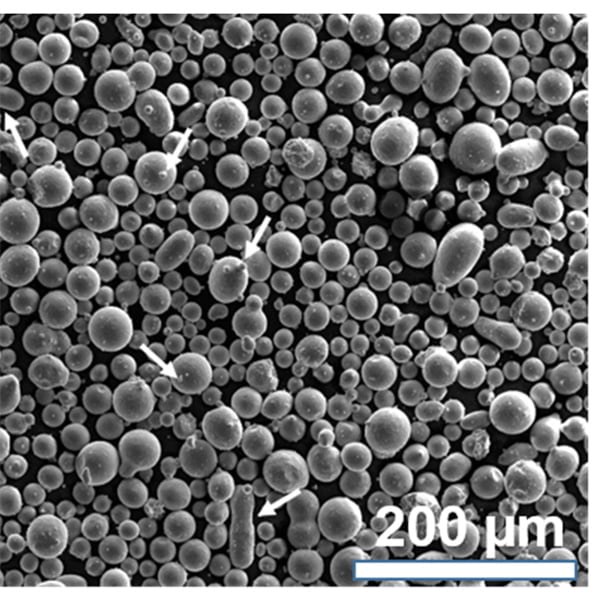

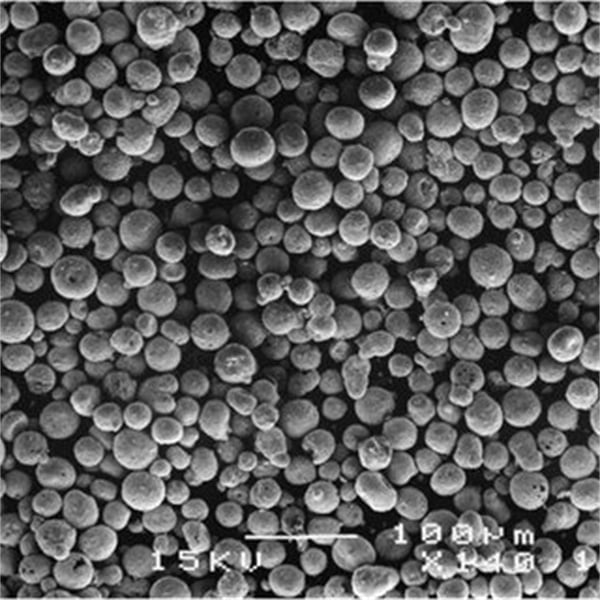

- Kuliste, nieregularne lub płatkowe kształty cząstek

- Różnorodność stosowanych pierwiastków stopowych - Si, Mg, Zn, Cu itp.

- Właściwości zależne od składu stopu

- Lekkość, wysoka wytrzymałość, odporność na korozję

- Używany do produkcji addytywnej, natryskiwania termicznego, MIM itp.

Rodzaje proszków ze stopów aluminium

| Typ | Skład | Charakterystyka |

|---|---|---|

| Czysty Al | 99%+ Al | Niska wytrzymałość, wysoka przewodność elektryczna |

| Seria 1000 | Al + Mn, Fe, Si | Hartowność, wyższa wytrzymałość |

| Seria 2000 | Al-Cu | Możliwość obróbki cieplnej, wysoka wytrzymałość |

| Seria 5000 | Al-Mg | Umiarkowana do wysokiej wytrzymałość |

| Seria 6000 | Al-Mg-Si | Średnia do wysokiej wytrzymałości |

| Seria 7000 | Al-Zn | Najwyższa wytrzymałość |

Proszek ze stopu aluminium Skład

Proszki ze stopów aluminium zawierają aluminium jako metal podstawowy wraz z pierwiastkami stopowymi. Niektóre popularne dodatki stopowe obejmują:

| Seria Alloy | Podstawowe pierwiastki stopowe | Zastosowania | Właściwości wzmocnione przez pierwiastki stopowe |

|---|---|---|---|

| Seria 1XXX | > 99% Aluminium (Al) | * Przewodniki elektryczne * Wymienniki ciepła * Opakowania do żywności | * Wysoka przewodność elektryczna * Doskonała formowalność * Doskonała odporność na korozję |

| Seria 2XXX | Al + miedź (Cu) (do 5,5%) | * Komponenty lotnicze i kosmiczne * Szynoprzewody * Części samochodowe | * Zwiększona wytrzymałość * Lepsza obrabialność * Dobra spawalność |

| Seria 3XXX | Al + mangan (Mn) (do 1,3%) | * Materiały budowlane i konstrukcyjne * Znaki i panele * Zbiorniki magazynowe | * Ulepszone utwardzanie podczas pracy * Doskonała formowalność * Doskonała lutowność |

| Seria 4XXX | Al + krzem (Si) (do 12%) | * Bloki silnika * Głowice cylindrów * Druty spawalnicze | * Doskonałe właściwości odlewnicze * Niski współczynnik rozszerzalności cieplnej * Odporność na zużycie |

| Seria 5XXX | Al + Magnez (Mg) (do 5,6%) | * Przemysł stoczniowy * Zbiorniki ciśnieniowe * Zbiorniki do przechowywania chemikaliów | * Wysoki stosunek wytrzymałości do masy * Doskonała odporność na korozję * Dobra spawalność |

| Seria 6XXX | Al + Magnez (Mg) + Krzem (Si) (do 1 Mg i 0,6 Si) | * Konstrukcje lotnicze * Mosty * Komponenty transportowe | * Doskonała obrabialność * Dobra wytrzymałość * Doskonała formowalność |

| Seria 7XXX | Al + cynk (Zn) (do 6,5%) | * Skrzydła samolotów * Sprzęt sportowy * Elementy złączne o wysokiej wytrzymałości | * Wysoka wytrzymałość * Dobra odporność na zmęczenie * Odporność na zużycie (z dodatkowymi pierwiastkami stopowymi) |

| Seria 8XXX | Al + Lit (Li) (do 12%) | * Komponenty lotnicze wymagające bardzo niskiej wagi * Pojazdy o wysokich osiągach | * Wyjątkowo niska gęstość * Wysoki stosunek wytrzymałości do masy * Ograniczone zastosowania ze względu na wysokie koszty i wyzwania związane z przetwarzaniem |

Charakterystyka proszku ze stopu aluminium

Charakterystyka proszku ze stopu aluminium

| Nieruchomość | Opis | Korzyści w produkcji addytywnej |

|---|---|---|

| Rozmiar i rozkład cząstek | Proszki stopów aluminium są dostępne w różnych rozmiarach cząstek, zazwyczaj od 10 do 150 mikrometrów. Rozkład tych rozmiarów cząstek w złożu proszku ma również kluczowe znaczenie. | Rozmiar i rozkład cząstek znacząco wpływają na końcowe właściwości części wytwarzanych addytywnie. <br> - Drobniejsze cząsteczki generalnie tworzą gładsze wykończenia powierzchni, ale mogą być trudniejsze w obróbce ze względu na zwiększoną płynność i większą powierzchnię do utleniania. <br> - Większe cząstki poprawia płynność, ale może skutkować bardziej szorstkim wykończeniem powierzchni i potencjalną porowatością w gotowej części. <br> - A wąski rozkład wielkości cząstek z minimalnymi odchyleniami zapewnia stałą gęstość upakowania i minimalizuje naprężenia wewnętrzne w drukowanej części. |

| Kształt cząsteczki | Kształt cząstek proszku stopu aluminium może wpływać na gęstość upakowania, płynność i ostateczną mikrostrukturę elementu wytwarzanego addytywnie. | – Cząstki sferyczne pakują się bardziej wydajnie, co prowadzi do większej gęstości i potencjalnie lepszych właściwości mechanicznych. <br> - Cząsteczki o nieregularnych kształtach może tworzyć zazębiające się elementy, które poprawiają przyczepność warstw, ale mogą również prowadzić do większych naprężeń wewnętrznych i potencjalnych pęknięć. |

| Płynność proszku | Płynność proszku odnosi się do łatwości, z jaką cząstki proszku mogą poruszać się i rozprzestrzeniać w komorze roboczej maszyny. | Dobra płynność jest niezbędna do zapewnienia spójnego osadzania warstw i dokładnej geometrii części. <br> - Proszki o słabej płynności mogą prowadzić do nierównomiernego osadzania, niespójności gęstości i potencjalnych wad druku. |

| Gęstość pozorna | Gęstość pozorna proszku stopu aluminium to masa proszku na jednostkę objętości, z uwzględnieniem przestrzeni między cząstkami. | Gęstość pozorna jest kluczowym czynnikiem przy określaniu ilości materiału wymaganego dla określonej objętości wydruku i może wpływać na kurczenie się części podczas procesu drukowania. |

| Gęstość upakowania | Gęstość upakowania odnosi się do stosunku stałej objętości cząstek proszku do całkowitej objętości zajmowanej przez proszek. | Gęstość upakowania jest zwykle niższa niż gęstość pozorna ze względu na obecność pustych przestrzeni między cząstkami. Wyższa gęstość upakowania generalnie prowadzi do poprawy właściwości mechanicznych końcowej części. |

| Skład chemiczny | Określone pierwiastki stopowe obecne w proszku aluminiowym znacząco wpływają na końcowe właściwości części wytwarzanej addytywnie. Typowe pierwiastki stopowe obejmują krzem, miedź, magnez, mangan i cynk. | Wybór odpowiedniego proszku ze stopu aluminium zależy od pożądanych właściwości gotowej części, takich jak wytrzymałość, odporność na korozję i odporność na ciepło. <br> Na przykład dodanie miedzi może zwiększyć wytrzymałość, ale zmniejszyć odporność na korozję. |

| Chemia powierzchni | Chemia powierzchni cząstek proszku stopu aluminium może wpływać na ich płynność, reaktywność i wiązanie podczas procesu drukowania. | Cienka warstwa tlenku naturalnie tworzy się na powierzchni cząstek aluminium. <br> - Techniki modyfikacji powierzchni może być stosowany w celu poprawy płynności i promowania wiązania międzycząsteczkowego podczas procesu produkcji dodatków. |

| Zawartość wilgoci | Proszki ze stopów aluminium są higroskopijne, co oznacza, że łatwo absorbują wilgoć z otaczającego środowiska. | Nadmierna zawartość wilgoci w proszku może prowadzić do porowatości wodorowej w części wytwarzanej addytywnie, negatywnie wpływając na właściwości mechaniczne. <br> - Właściwe techniki przechowywania i obsługi mają kluczowe znaczenie dla utrzymania niskiego poziomu wilgoci w proszku. |

Zastosowania proszku ze stopu aluminium

| Zastosowanie | Opis | Zalety proszków ze stopów aluminium | Ograniczenia |

|---|---|---|---|

| Komponenty lotnicze i kosmiczne | Proszki ze stopów aluminium są szeroko stosowane w produkcji addytywnej (AM) wysokowydajnych komponentów lotniczych ze względu na ich doskonały stosunek wytrzymałości do masy i korzystne właściwości mechaniczne. Typowe zastosowania obejmują: - Kadłuby samolotów i elementy skrzydeł - Komponenty silnika - Struktury satelitarne | – Lekka konstrukcja: Stopy aluminium oferują znaczną redukcję masy w porównaniu z tradycyjnymi materiałami, takimi jak stal, umożliwiając poprawę wydajności paliwowej i ładowności w pojazdach lotniczych. – Swoboda projektowania: AM pozwala na tworzenie złożonych, lekkich struktur z wewnętrznymi kanałami i siatkami, które są trudne lub niemożliwe do osiągnięcia przy użyciu konwencjonalnych metod produkcji. – Wydajne krawiectwo: Określone stopy aluminium mogą być wybierane w celu spełnienia wysokich wymagań aplikacji lotniczych, takich jak wysoka wytrzymałość, dobra odporność na zmęczenie i doskonała odporność na korozję. | – Koszt proszku: Proszki ze stopów aluminium mogą być droższe niż niektóre alternatywne materiały stosowane w przemyśle lotniczym, takie jak stopy tytanu. – Chropowatość powierzchni: Podczas gdy procesy AM są stale ulepszane, komponenty aluminiowe wytwarzane addytywnie mogą nadal wykazywać bardziej szorstkie wykończenie powierzchni w porównaniu z częściami obrabianymi maszynowo. W niektórych zastosowaniach mogą być wymagane techniki obróbki końcowej, takie jak obróbka skrawaniem lub polerowanie. |

| Komponenty motoryzacyjne | Proszki ze stopów aluminium znajdują coraz szersze zastosowanie w technologii AM do produkcji lekkich i złożonych komponentów samochodowych. Przykłady obejmują: - Elementy konstrukcyjne, takie jak wsporniki i obudowy - Radiatory dla energoelektroniki - Niestandardowe komponenty silnika | – Redukcja wagi: Aluminiowe komponenty AM przyczyniają się do poprawy efektywności paliwowej i ogólnych osiągów pojazdu. – Integracja funkcjonalna: AM pozwala na projektowanie i tworzenie części o zintegrowanych funkcjach, zmniejszając liczbę komponentów i upraszczając procesy montażu. – Optymalizacja wydajności: Stopy aluminium mogą być wybierane w celu zapewnienia określonych właściwości, takich jak wysoka wytrzymałość elementów konstrukcyjnych lub dobra przewodność cieplna radiatorów. | – Częściowa kwalifikacja: Obszerne testy i certyfikacja mogą być wymagane w przypadku części samochodowych o krytycznym znaczeniu dla bezpieczeństwa produkowanych za pomocą AM. – Wielkość produkcji: Podczas gdy technologia AM jest coraz częściej wykorzystywana do prototypowania i produkcji krótkoseryjnej, jej skalowalność do produkcji wielkoseryjnej w branży motoryzacyjnej jest wciąż w fazie rozwoju. |

| Implanty medyczne | Proszki stopów aluminium o właściwościach biokompatybilnych są obecnie badane pod kątem AM niestandardowych implantów medycznych, takich jak: - Płytki i śruby do naprawy kości - Implanty dentystyczne - Komponenty protetyczne | – Biokompatybilność: Niektóre stopy aluminium wykazują dobrą biokompatybilność, minimalizując ryzyko odrzucenia przez organizm ludzki. – Personalizacja: AM umożliwia tworzenie implantów specyficznych dla pacjenta, które idealnie pasują do indywidualnej anatomii, poprawiając dopasowanie i funkcjonalność implantu. – Struktury porowate: Porowate struktury aluminiowe tworzone za pomocą AM mogą promować wrastanie kości i poprawiać osseointegrację implantu (wiązanie z kością). | – Ograniczony zakres biokompatybilnych stopów: Obecnie tylko kilka stopów aluminium jest uznawanych za biokompatybilne w zastosowaniach medycznych. – Właściwości mechaniczne: Niektóre stopy aluminium mogą nie posiadać wymaganej wytrzymałości lub odporności zmęczeniowej dla niektórych implantów przenoszących duże obciążenia. – Wymogi regulacyjne: W przypadku urządzeń medycznych produkowanych za pomocą AM należy przestrzegać rygorystycznych procesów zatwierdzania przez organy regulacyjne. |

| Elektronika użytkowa | Proszki ze stopów aluminium są wykorzystywane do AM różnych komponentów w elektronice użytkowej ze względu na ich dobrą przewodność cieplną i lekkie właściwości. Przykłady obejmują: - Radiatory dla urządzeń elektronicznych - Lekkie obudowy do laptopów i telefonów komórkowych | – Zarządzanie ciepłem: Dobra przewodność cieplna aluminium pomaga rozpraszać ciepło generowane przez komponenty elektroniczne, poprawiając wydajność i niezawodność urządzenia. – Lekka konstrukcja: Aluminiowe komponenty AM przyczyniają się do ogólnej redukcji wagi urządzeń elektronicznych, zwiększając ich przenośność i komfort użytkowania. | – Ograniczona wytrzymałość: Czyste aluminium lub niektóre stopy aluminium mogą nie być odpowiednie dla elementów konstrukcyjnych wymagających wysokiej wytrzymałości. – Wykończenie powierzchni: Podobnie jak w przypadku innych zastosowań AM, chropowatość powierzchni może wymagać dodatkowej obróbki końcowej w celu spełnienia określonych wymagań estetycznych. |

Wytwarzanie addytywne z wykorzystaniem proszku ze stopu aluminium

Niektóre zalety AM z proszkiem stopu Al:

| Korzyści | Opis | Wpływ |

|---|---|---|

| Swoboda projektowania i złożoność | Produkcja addytywna (AM) pozwala na tworzenie skomplikowanych i złożonych geometrii, które są trudne lub niemożliwe do osiągnięcia przy użyciu tradycyjnych technik produkcyjnych, takich jak obróbka skrawaniem lub odlewanie. Proszki ze stopów aluminium dodatkowo zwiększają swobodę projektowania ze względu na ich płynność i zdolność do selektywnego topienia lub wiązania. | – Lekkie konstrukcje: Technologia AM umożliwia projektowanie lekkich komponentów z wewnętrznymi siatkami i kanałami, optymalizując stosunek wytrzymałości do masy w zastosowaniach takich jak przemysł lotniczy i motoryzacyjny. – Integracja funkcjonalna: Części mogą być projektowane ze zintegrowanymi funkcjami, zmniejszając potrzebę stosowania wielu komponentów i upraszczając procesy montażu. – Personalizacja: AM pozwala na tworzenie niestandardowych części dostosowanych do konkretnych potrzeb, takich jak implanty medyczne dla pacjentów lub obudowy elektroniki użytkowej na zamówienie. |

| Wydajność materiałowa i redukcja odpadów | W przeciwieństwie do tradycyjnych metod produkcji subtraktywnej, które generują znaczną ilość odpadów, AM z proszkiem ze stopu aluminium oferuje bardziej zrównoważone podejście. Materiał jest wykorzystywany tylko tam, gdzie jest to konieczne podczas procesu budowy warstwa po warstwie, minimalizując ilość odpadów. | – Zmniejszony wpływ na środowisko: Niższe zużycie materiałów przekłada się na mniejszy ślad środowiskowy w porównaniu z tradycyjnymi procesami produkcyjnymi. – Produkcja na żądanie: AM pozwala na produkcję części na żądanie, eliminując potrzebę posiadania dużych zapasów i potencjalnie zmniejszając wymagania transportowe. |

| Szybkie prototypowanie i produkcja krótkoseryjna | Technologia AM z proszkiem stopu aluminium doskonale sprawdza się w szybkim prototypowaniu, umożliwiając szybkie tworzenie funkcjonalnych prototypów do weryfikacji i testowania projektu. Dodatkowo, AM ułatwia krótkoseryjną produkcję złożonych części bez konieczności stosowania kosztownego oprzyrządowania, co czyni ją idealną do zastosowań niskonakładowych. | – Szybsze cykle rozwoju produktów: Szybkie prototypowanie pozwala na szybsze iteracje projektu i pętle sprzężenia zwrotnego, przyspieszając proces rozwoju produktu. – Krótszy czas wprowadzania produktów na rynek: AM umożliwia produkcję części na żądanie, eliminując długi czas realizacji związany z tradycyjnymi metodami produkcji. – Opłacalność w przypadku małych ilości: W przypadku niskonakładowych serii produkcyjnych koszt AM z proszkiem stopu aluminium może być konkurencyjny w porównaniu z tradycyjnymi metodami, które wymagają inwestycji w oprzyrządowanie. |

| Dostosowanie wydajności i lekkość | Szeroka gama stopów aluminium jest dostępna w postaci proszku, z których każdy oferuje różne właściwości, takie jak wytrzymałość, odporność na korozję i przewodność cieplną. Pozwala to na wybór optymalnego proszku ze stopu aluminium w celu osiągnięcia pożądanych właściwości użytkowych dla konkretnego zastosowania. | – Lekkość zapewniająca wydajność: Nieodłączna lekkość aluminium, w połączeniu ze swobodą projektowania AM, umożliwia tworzenie lżejszych komponentów, które poprawiają wydajność paliwową w pojazdach lub ładowność w zastosowaniach lotniczych. – Optymalizacja funkcjonalna: Konkretne stopy aluminium mogą być wybierane w celu spełnienia wymagań wydajnościowych aplikacji. Na przykład, stopy o wysokiej wytrzymałości mogą być stosowane do elementów konstrukcyjnych, podczas gdy stopy o dobrej przewodności cieplnej są idealne do radiatorów. |

Obecne ograniczenia w AM z wykorzystaniem proszku Al

| Aspekt | Ograniczenie | Wpływ | Potencjalne rozwiązania |

|---|---|---|---|

| Charakterystyka proszku | Nieregularny kształt i rozkład wielkości cząstek | Niespójna absorpcja lasera, słaba płynność, zwiększona porowatość części końcowych | Opracowanie bardziej wydajnych technik atomizacji proszków sferycznych, ściślejsza kontrola nad rozkładem wielkości cząstek |

| Płynność proszku | Słaby przepływ może utrudniać równomierne rozprowadzanie | Niespójna gęstość warstw, słabe wiązanie międzywarstwowe | Wykorzystanie środków poprawiających płynność lub systemów wibracyjnych w celu poprawy rozprowadzania proszku, badanie alternatywnych technik łączenia złoża proszku, takich jak rozpylanie spoiwa. |

| Możliwość recyklingu proszku | Ograniczone cykle ponownego użycia ze względu na utlenianie i zanieczyszczenie | Zwiększony koszt materiałów, wpływ na środowisko | Opracowanie zamkniętych systemów zarządzania proszkiem ze zintegrowanymi procesami czyszczenia i przesiewania, badanie stopów Al mniej podatnych na utlenianie |

| Jakość powierzchni | Wysoka chropowatość powierzchni spowodowana niestopionymi cząstkami | Wymagane etapy obróbki końcowej, możliwość inicjacji pęknięć zmęczeniowych | Optymalizacja parametrów lasera w celu poprawy wydajności topienia, badanie alternatywnych technik wykańczania, takich jak śrutowanie lub elektropolerowanie. |

| Właściwości mechaniczne | Porowatość może prowadzić do zmniejszenia wytrzymałości i plastyczności. | Części mogą nie spełniać wymagań projektowych | Wykorzystanie prasowania izostatycznego na gorąco (HIP) do zamykania porów, badanie technik laserowego przetwarzania końcowego, takich jak udoskonalanie puli stopu. |

| Naprężenie szczątkowe | Szybkie krzepnięcie może indukować wysokie naprężenia szczątkowe | Zwiększone ryzyko wypaczania i pękania | Wstępne podgrzewanie złoża proszku, optymalizacja strategii skanowania laserowego w celu zminimalizowania gradientów termicznych, wykorzystanie obróbki cieplnej odprężającej |

| Koszt | Wysoki koszt produkcji proszku Al | Ogranicza opłacalność ekonomiczną niektórych zastosowań | Rozwój bardziej energooszczędnych technik atomizacji, badanie alternatywnych metod produkcji dla prostszych geometrii |

| Wpływ na środowisko | Wysokie zużycie energii podczas produkcji proszku | Zwiększony ślad węglowy | Badania nad ekologicznymi technikami AM, takimi jak natryskiwanie na zimno lub natryskiwanie spoiwa za pomocą spoiw na bazie wody, badanie wykorzystania źródeł aluminium z recyklingu. |

| Ograniczenia rozmiaru części | Ograniczenia wielkości produkcji maszyn AM | Komponenty aluminiowe na dużą skalę nie mogą być łatwo produkowane | Rozwój większych maszyn AM o większej objętości, badanie hybrydowych technik AM w celu łączenia funkcjonalności. |

| Uwagi projektowe | Potrzeba optymalizacji projektu dla AM | Konwencjonalne zasady projektowania mogą nie przekładać się bezpośrednio | Opracowanie wytycznych projektowych i narzędzi programowych specyficznych dla AM komponentów Al, promowanie wymiany wiedzy i najlepszych praktyk w społeczności AM |

Formowanie wtryskowe metali z użyciem proszku ze stopu aluminium

Formowanie wtryskowe metali (MIM) może wytwarzać złożone elementy metalowe o wąskiej tolerancji i kształcie siatki przy użyciu proszku ze stopu aluminium przy stosunkowo niskich kosztach.

Korzyści z MIM z proszkiem ze stopu aluminium

| Cecha | Korzyści | Przykładowa aplikacja |

|---|---|---|

| Złożone geometrie | MIM ze stopu aluminium doskonale sprawdza się w produkcji skomplikowanych kształtów o wąskich tolerancjach. W przeciwieństwie do tradycyjnych metod odlewania, MIM nie jest ograniczony liniami podziału formy, pozwalając na podcięcia, cienkie ścianki i wewnętrzne kanały. | Miniaturowe koła zębate w urządzeniu medycznym z zazębiającymi się zębami i wewnętrznymi kanałami smarnymi. |

| Produkcja na dużą skalę | MIM oferuje opłacalne rozwiązanie do wysokonakładowej produkcji małych części metalowych. Proces formowania wtryskowego pozwala na krótki czas cyklu i minimalną obróbkę końcową, co prowadzi do znacznych oszczędności kosztów w porównaniu z obróbką skomplikowanych elementów. | Złącza elektryczne do elektroniki użytkowej o złożonych konfiguracjach pinów, produkowane w dużych ilościach. |

| Wszechstronność materiałów | W technologii MIM można stosować szeroką gamę stopów aluminium, z których każdy oferuje unikalne właściwości. Pozwala to na wybór w oparciu o konkretne potrzeby aplikacji, takie jak wysoka wytrzymałość (np. Al7075), dobra odporność na korozję (np. Al5052) lub doskonała przewodność cieplna (np. Al6061). | Lekkie radiatory do urządzeń elektronicznych, wykorzystujące Al6061 do wydajnego rozpraszania ciepła. |

| Produkcja w kształcie siatki | Części MIM wymagają minimalnej obróbki końcowej po spiekaniu. Prawie ostateczne wymiary są osiągane bezpośrednio z formy, minimalizując potrzebę dodatkowej obróbki lub etapów wykończeniowych. | Elementy biosensorów ze zintegrowanymi kanałami mikroprzepływowymi, wymagające wysokiej precyzji i minimalnej obróbki końcowej w celu zapewnienia biokompatybilności. |

| Lekkość | Stopy aluminium są z natury lekkie, dzięki czemu metoda MIM jest idealna do zastosowań, w których redukcja masy ma kluczowe znaczenie. Jest to szczególnie korzystne w przemyśle lotniczym, motoryzacyjnym i elektroniki użytkowej. | Elementy konstrukcyjne w dronach, wykorzystujące wysoki stosunek wytrzymałości do masy stopów Al produkowanych metodą MIM. |

| Swoboda projektowania | MIM pozwala na integrację wielu elementów w jednym komponencie. Zmniejsza to złożoność montażu, poprawia funkcjonalność części i potencjalnie obniża ogólne koszty produkcji. | Wielofunkcyjne elementy zaworów do systemów hydraulicznych, łączące w sobie elementy kontroli przepływu, filtry i funkcje regulacji ciśnienia. |

| Ulepszone wykończenie powierzchni | Części MIM mają zazwyczaj gładkie wykończenie powierzchni, co zmniejsza potrzebę dodatkowego polerowania lub wykańczania. Może to mieć kluczowe znaczenie dla zastosowań wymagających wysokiego stopnia jakości powierzchni, takich jak implanty medyczne lub elementy optyczne. | Biokompatybilne wkręty kostne o gładkim wykończeniu powierzchni sprzyjają integracji tkanek i minimalizują ryzyko infekcji. |

| Wydajność materiałowa | MIM wykorzystuje proces produkcji zbliżony do kształtu siatki, minimalizując straty materiału w porównaniu z tradycyjnymi technikami obróbki. Korzyść ta jest zgodna z praktykami zrównoważonej produkcji. | Produkcja złożonych kół zębatych i zębatek przy minimalnej ilości odpadów, co sprzyja oszczędzaniu zasobów. |

Ograniczenia dla MIM z wykorzystaniem proszków aluminium

| Czynnik | Ograniczenie | Wpływ |

|---|---|---|

| Wyzwania związane ze spiekaniem | Wysoka reaktywność aluminium z tlenem może prowadzić do powstawania tlenków powierzchniowych podczas procesu spiekania. Tlenki te utrudniają wiązanie cząstek, co skutkuje niższą wytrzymałością mechaniczną i zwiększoną porowatością w porównaniu do części MIM wykonanych z innych materiałów, takich jak stal. | Komponenty wymagające wysokiej integralności strukturalnej lub odporności na ciśnienie mogą nie być odpowiednie dla aluminium MIM ze względu na potencjalne ograniczenia wytrzymałości. |

| Charakterystyka proszku | Proszki aluminiowe stosowane w MIM są zazwyczaj drobniejsze niż te stosowane do innych metali. Ten drobny rozmiar cząstek może utrudniać osiągnięcie dobrej płynności w surowcu, potencjalnie prowadząc do wad formowania wtryskowego, takich jak chropowatość powierzchni lub niepełne wypełnienie części. | Ścisła kontrola właściwości proszku i staranna optymalizacja receptury surowca są niezbędne do zapewnienia udanej produkcji części. |

| Ograniczenia rozmiaru części | Ze względu na wysoki skurcz, który występuje podczas spiekania (do 20% dla aluminium), rozmiar i złożoność części, które mogą być skutecznie wytwarzane przy użyciu aluminium MIM są ograniczone. Duże lub skomplikowane elementy mogą być podatne na pękanie lub wypaczanie. | Aluminium MIM najlepiej nadaje się do małych i średnich części o stosunkowo prostej geometrii. |

| Rozważania dotyczące kosztów | Chociaż MIM oferuje korzyści kosztowe w przypadku produkcji wielkoseryjnej, koszty początkowe związane z oprzyrządowaniem i opracowaniem proszku mogą być znaczące. Ponadto proszki aluminiowe do MIM są zazwyczaj droższe niż niektóre inne proszki metalowe. | W przypadku zastosowań niskonakładowych bardziej opłacalna może być tradycyjna obróbka skrawaniem lub alternatywne techniki produkcji. |

| Wymagania dotyczące przetwarzania końcowego | Chociaż możliwe jest uzyskanie kształtów zbliżonych do siatki, aluminiowe części MIM mogą nadal wymagać pewnych etapów obróbki końcowej, takich jak gratowanie, obróbka cieplna lub wykończenie powierzchni, w zależności od konkretnych wymagań aplikacji. | Te dodatkowe kroki mogą zwiększyć całkowity czas i koszt produkcji. |

| Ograniczenia dotyczące właściwości materiałów | W porównaniu z niektórymi innymi metalami nadającymi się do MIM, stopy aluminium mają generalnie niższą wytrzymałość i odporność na zużycie. Może to ograniczać ich zastosowanie w aplikacjach wymagających wysokiej wydajności mechanicznej w trudnych warunkach pracy. | Aluminiowe części MIM mogą nie być odpowiednie do zastosowań wymagających dużych obciążeń, ekstremalnych temperatur lub środowisk ściernych. |

| Chropowatość powierzchni | Podczas gdy części aluminiowe MIM mogą osiągać dobre wykończenia powierzchni, mogą one nie być tak gładkie, jak te osiągalne przy użyciu innych technik obróbki metalu. Może to stanowić ograniczenie w przypadku zastosowań wymagających wyjątkowej jakości powierzchni ze względów estetycznych lub funkcjonalnych. | W niektórych zastosowaniach konieczne może być wygładzanie lub polerowanie. |

| Ograniczony wybór stopów | Zakres stopów aluminium dostępnych dla MIM jest obecnie mniejszy w porównaniu do innych metali powszechnie stosowanych w tym procesie. Ogranicza to możliwość dostosowania właściwości materiału do konkretnych potrzeb w zakresie wydajności. | Trwające badania i rozwój rozszerzają wybór stopów aluminium odpowiednich do MIM, ale opcje mogą być nadal ograniczone w porównaniu z innymi materiałami. |

Proszek ze stopu aluminium do natrysku cieplnego

| Nieruchomość | Opis | Zalety | Wady |

|---|---|---|---|

| Skład stopu | Proszki ze stopów aluminium występują w różnych składach, z których każdy oferuje różne właściwości. Typowe pierwiastki stopowe obejmują krzem (Si), magnez (Mg), miedź (Cu) i mangan (Mn). | – Si: Poprawia odporność na zużycie i odlewalność. - Mg: Zmniejsza wagę i zwiększa odporność na korozję. – Cu: Zwiększa wytrzymałość i przewodność cieplną. – Mn: Poprawia urabialność i wytrzymałość w wysokich temperaturach. | - Wybór zależy w dużej mierze od pożądanych właściwości końcowych powłoki. - Do optymalnego wyboru wymagana jest wiedza na temat konkretnych stopów. |

| Rozmiar i morfologia cząstek | Rozmiar i kształt cząstek proszku znacząco wpływają na właściwości powłoki. Proszki mają wielkość od drobniejszych niż 10 mikronów do grubszych niż 100 mikronów, o kulistej lub nieregularnej morfologii. | – Drobne proszki (< 45 mikronów): Tworzy gęstsze powłoki o gładszych powierzchniach, idealne do zastosowań wymagających odporności na zużycie i ochrony przed korozją. – Grubsze proszki (> 45 mikronów): Oferują szybsze tempo osadzania i lepszą siłę wiązania, odpowiednie do odbudowy zużytych komponentów. – Sferyczne proszki: Zwiększa płynność i wydajność pakowania, prowadząc do bardziej jednolitych powłok. – Nieregularne proszki: Może tworzyć bardziej szorstką powierzchnię, ale może poprawić mechaniczne blokowanie w powłoce. | - Drobniejsze proszki wymagają specjalistycznego sprzętu do natryskiwania termicznego w celu prawidłowego podawania. - Grubsze proszki mogą powodować większą porowatość powłoki. |

| Technika natrysku cieplnego | Różne procesy natryskiwania cieplnego wykorzystują proszki stopów aluminium o różnym stopniu skuteczności. Typowe techniki obejmują: - natryskiwanie plazmowe (PS) - natryskiwanie na zimno (CS). | – HVOF: Zapewnia wysoką prędkość cząstek, co skutkuje gęstymi powłokami o doskonałej odporności na zużycie i korozję. Doskonale nadaje się do proszków ze stopów Si i Cu. – PS: Oferuje wszechstronność procesu dla szerszego zakresu proszków stopów aluminium. – CS: Wykorzystuje niższe temperatury cząstek, minimalizując zmiany metalurgiczne w proszku i zmniejszając naprężenia szczątkowe w powłoce. Bardziej odpowiednia dla proszków ze stopów Mg. | - Wybór zależy od temperatury topnienia proszku i pożądanych właściwości powłoki. - Każda technika ma swoje własne ograniczenia w zakresie szybkości osadzania, grubości powłoki i kosztów. |

| Przygotowanie powierzchni | Stan powierzchni podłoża znacząco wpływa na przyczepność i wydajność powłoki natryskiwanej cieplnie. | - Zapewnia czystą i chropowatą powierzchnię dla optymalnego wiązania mechanicznego. - Powszechnie stosowane są techniki takie jak piaskowanie lub trawienie. | - Niewłaściwe przygotowanie powierzchni może prowadzić do słabego wiązania i przedwczesnego uszkodzenia powłoki. |

| Właściwości powłoki | Powłoki natryskiwane cieplnie ze stopów aluminium oferują unikalną kombinację właściwości: – Przewodność elektryczna: Różni się w zależności od składu stopu. Czyste aluminium oferuje najwyższą przewodność, podczas gdy dodatki Si i Mg mogą ją zmniejszyć. – Przewodność cieplna: Zasadniczo niższa niż w przypadku aluminium luzem, ale można ją poprawić za pomocą niektórych pierwiastków stopowych, takich jak Cu. – Odporność na korozję: Samo aluminium wykazuje dobrą odporność na korozję, dodatkowo wzmocnioną przez dodatki Mg. – Odporność na zużycie: Ulepszona dzięki dodatkom Si i Cu, dzięki czemu powłoka nadaje się do zastosowań związanych ze zużyciem. | - Dostosowane do specyficznych wymagań aplikacji poprzez dobór stopu i optymalizację procesu. - Istnieją kompromisy między różnymi właściwościami; na przykład maksymalizacja odporności na zużycie może negatywnie wpłynąć na przewodność elektryczną. | |

| Zastosowania | Powłoki natryskiwane cieplnie ze stopów aluminium znajdują zastosowanie w różnych gałęziach przemysłu ze względu na ich wszechstronność: – Motoryzacja: Tłoki, głowice cylindrów, zaciski hamulcowe (odporność na zużycie i odprowadzanie ciepła). – Aerospace: Elementy podwozia, elementy płatowca (w celu ochrony przed korozją i zmniejszenia masy). – Elektronika: Radiatory, elektryczne szyny zbiorcze (w zależności od wybranego stopu przewodności). – Przetwarzanie chemiczne: Zbiorniki chemiczne, rury (odporność na korozję). | - Ekonomiczne rozwiązanie do naprawy komponentów, poprawy wydajności i wydłużenia żywotności. - Wybór materiału i kontrola procesu mają kluczowe znaczenie dla osiągnięcia pożądanych rezultatów w każdym zastosowaniu. |

Specyfikacja proszku ze stopu aluminium

Proszki ze stopów aluminium są produkowane zgodnie z różnymi standardowymi specyfikacjami, które określają dopuszczalne limity składu, zakresy wielkości cząstek, kontrolę kształtu itp.

| Standard | Opis |

|---|---|

| AMS 4200 | Specyfikacja materiału lotniczego dla rozpylonego proszku stopu Al |

| ASTM B602 | Standardowa specyfikacja proszków stopów Al |

| EN 1706 | Europejska standardowa specyfikacja dla rozpylanych proszków Al |

| ISO 13318 | Międzynarodowy standard dla proszków Al rozpylanych gazem i wodą |

| DIN 50125 | Niemiecka norma krajowa dla rozpylanych proszków Al |

Specyfikacje umożliwiają klientom zakup proszku odpowiedniego do ich konkretnych zastosowań i wymagań procesowych.

Rozmiary proszku ze stopu aluminium

W zależności od zastosowania końcowego produkowane są różne rozmiary proszku ze stopu aluminium:

- Bardzo drobny proszek < 10 mikronów do zastosowań reaktywnych

- Drobny proszek 15 - 45 mikronów powszechnie stosowany do natryskiwania termicznego

- Średni proszek 45 - 100 mikronów szeroko stosowany rozmiar

- Gruboziarnisty proszek do 150 mikronów do zastosowań specjalnych

Większe cząstki powyżej 180 mikronów są stosowane głównie w procesach natryskiwania na zimno w celu uzyskania grubszych powłok. Kontrola rozkładu wielkości cząstek jest również ważna w niektórych zastosowaniach.

Gatunki proszku ze stopu aluminium

Proszek ze stopu aluminium jest produkowany w różnych ustalonych gatunkach w zależności od rodzaju stopu:

- Proszki serii 1xxx - AA1100, AA1350

- Proszki serii 2xxx - AA2014, AA2024, AA2219, AA2519

- Proszki serii 5xxx - AA5083, AA5654

- Proszki serii 6xxx - AA6061, AA6082

- Proszki serii 7xxx - AA7050, AA7075

Wyższe numery serii oznaczają wyższe poziomy stopów i wytrzymałość. Niestandardowe składy stopów są również możliwe w przypadku gatunków zastrzeżonych.

Porównanie proszku ze stopu aluminium

| Parametr | Atomizacja zimnego gazu | Atomizacja wody |

|---|---|---|

| Kształt cząsteczki | Wysoce sferyczny | Bardziej nieregularne satelity |

| Zakres wielkości cząstek | 15 - 180 mikronów | 5 - 350 mikronów |

| Rozkład wielkości | Ściślejsza kontrola | Szersza dystrybucja |

| Gęstość pozorna | Wyższy | Niższy |

| Wskaźnik produkcji | Niższy | Wyższy |

| Koszt | Wyższy | Niższy |

Proszki rozpylane wodą mają zwykle przewagę kosztową, ale cierpią z powodu mniejszej sferyczności i szerszego rozkładu cząstek w porównaniu do proszku ze stopu aluminium rozpylanego gazem.

Normy dla proszków ze stopów aluminium

Kluczowe standardy dla proszków ze stopów aluminium:

| Standard | Organizacja | Opis |

|---|---|---|

| AMS4200 | SAE | Specyfikacja materiałów lotniczych |

| ASTM B602 | ASTM | Skład chemiczny i rozmiary sit |

| EN1706 | CEN | Standardowa specyfikacja europejska |

| ISO13318 | ISO | Międzynarodowy standard dla form atomizowanych gazem i wodą |

Różne normy krajowe i organizacyjne pomagają zapewnić jakość i spójność dostaw proszków ze stopów aluminium.

Globalni dostawcy proszku ze stopu aluminium

| Dostawca | Lokalizacja | Możliwości |

|---|---|---|

| Valimet Inc. | USA | Szeroki zakres atomizacji, duża wydajność |

| Sandvik Osprey | WIELKA BRYTANIA | Wiodący dostawca kontrolowanych proszków |

| TLS Technik GmbH | Niemcy | Specjalista w dziedzinie proszków rozpylanych gazem i wodą |

| Fukuda Metal Foil & Powder Co. | Japonia | Szeroka oferta stopów |

| SCM Metal Products | Singapur | Koncentracja na stopach aluminium i miedzi |

Ceny proszków ze stopów aluminium

Cena proszku ze stopu aluminium różni się w zależności od:

- Gatunek i charakterystyka stopu

- Specyfikacje kształtu i rozmiaru cząstek

- Ilość zakupu i wielkość partii

- Taryfy regionalne i transport

| Typ | Zakres cen |

|---|---|

| Seria 1xxx | $5 - $15 na kg |

| Seria 2xxx | $10 - $30 na kg |

| Seria 5xxx | $15 - $35 na kg |

| Seria 6xxx | $20 - $40 na kg |

| Seria 7xxx | $30 - $60 na kg |

Powyższe ceny są przybliżonymi zakresami wyłącznie w celach informacyjnych. Skontaktuj się z dostawcami, aby uzyskać dokładne aktualne ceny w zależności od konkretnych potrzeb.

Zalety i ograniczenia Proszek ze stopu aluminium

| Zalety | Ograniczenia |

|---|---|

| Wysoki stosunek wytrzymałości do wagi | Obsługa proszków |

| Proszek ze stopu aluminium oferuje wyjątkową wytrzymałość w stosunku do swojej wagi. Dzięki temu idealnie nadaje się do zastosowań, w których redukcja masy ma kluczowe znaczenie, takich jak komponenty lotnicze, części samochodowe i protetyka. W porównaniu z tradycyjnymi metalami, takimi jak stal, części wykonane z proszku stopu aluminium mogą osiągnąć podobny poziom wytrzymałości przy jednoczesnym znacznym zmniejszeniu całkowitej masy. | Proszek ze stopu aluminium, zwłaszcza drobniejsze gatunki, może być trudny w obsłudze ze względu na jego płynność i możliwość wybuchu pyłu. Specjalistyczny sprzęt do obsługi i środki ostrożności są niezbędne, aby zapewnić bezpieczne i wydajne zarządzanie proszkiem podczas przechowywania, transportu i procesów produkcji dodatków. |

| Złożone geometrie | Chropowatość powierzchni |

| Proszek ze stopu aluminium doskonale sprawdza się w technikach produkcji addytywnej (AM), takich jak druk 3D. W przeciwieństwie do tradycyjnych metod produkcji subtraktywnej, które usuwają materiał w celu stworzenia pożądanego kształtu, AM buduje części warstwa po warstwie z proszku. Pozwala to na tworzenie skomplikowanych, lekkich komponentów o złożonej geometrii, które byłyby trudne lub niemożliwe do osiągnięcia konwencjonalnymi metodami. | Części produkowane przy użyciu proszku ze stopu aluminium mogą wykazywać nieco bardziej szorstkie wykończenie powierzchni w porównaniu do elementów obrabianych maszynowo. Podczas gdy techniki obróbki końcowej, takie jak polerowanie lub śrutowanie, mogą poprawić teksturę powierzchni, etapy te zwiększają całkowity czas i koszt produkcji. |

| Wszechstronność materiałów | Koszt materiałów |

| Szeroka gama stopów aluminium może być stosowana w postaci proszku, z których każdy ma swoje unikalne właściwości. Pozwala to inżynierom dostosować wybór materiału do konkretnych wymagań aplikacji. Na przykład, niektóre stopy stawiają na wysoką wytrzymałość, podczas gdy inne oferują doskonałą odporność na korozję lub lepszą obrabialność po wytworzeniu. | Proszek ze stopu aluminium może być droższy niż tradycyjne wlewki aluminiowe lub produkty kute. Jest to częściowo spowodowane dodatkowymi etapami przetwarzania związanymi z produkcją proszku i specjalistycznymi wymaganiami dotyczącymi obsługi. Jednak korzyści płynące z technologii AM, takie jak mniejsza ilość odpadów materiałowych i produkcja zbliżona do kształtu netto, mogą zrównoważyć wyższe koszty materiałów w niektórych zastosowaniach. |

| Produkcja zbliżona do kształtu netto | Właściwości izotropowe |

| Produkcja addytywna z wykorzystaniem proszku ze stopu aluminium umożliwia wytwarzanie w kształcie zbliżonym do siatki. Oznacza to, że ostateczny kształt komponentu uzyskuje się przy minimalnej ilości odpadów po obróbce. Zmniejsza to zużycie materiału i usprawnia proces produkcji w porównaniu z konwencjonalnymi metodami, które często wymagają znacznego usuwania materiału. | Części wykonane z proszku stopu aluminium mogą wykazywać nieznacznie anizotropowe właściwości, co oznacza, że ich wytrzymałość mechaniczna może się różnić w zależności od kierunku formowania. Dzieje się tak, ponieważ cząsteczki proszku mają tendencję do wyrównywania się wzdłuż kierunku formowania podczas procesu AM. Jednak postęp w technologii proszkowej i technikach AM stale poprawia izotropowość komponentów ze stopów aluminium. |

| Możliwość recyklingu | Wpływ na środowisko |

| Proszek ze stopu aluminium oferuje doskonałe możliwości recyklingu. Podobnie jak tradycyjny złom aluminiowy, zużyty proszek może być ponownie przetworzony i wykorzystany w procesach AM, minimalizując ilość odpadów i promując zrównoważone praktyki produkcyjne. | Produkcja proszku ze stopu aluminium może być energochłonna i w zależności od wykorzystywanego źródła energii może mieć większy wpływ na środowisko w porównaniu z tradycyjnymi metodami produkcji. Trwające badania koncentrują się jednak na opracowywaniu bardziej energooszczędnych technik produkcji proszku w celu zmniejszenia wpływu na środowisko. |

Najczęściej zadawane pytania

Jakie są najpopularniejsze stopy stosowane jako proszek aluminiowy?

Najpopularniejsze proszki stopowe to: Seria 2xxx, taka jak 2014 i 2024, stopy 5xxx, takie jak 5083, stopy 6xxx, w tym 6061 i 6082, oraz stopy 7xxx, wśród których popularne są 7050 i 7075.

Jaki rozmiar cząstek jest najlepszy do formowania wtryskowego metali przy użyciu proszków aluminiowych?

Zakres wielkości cząstek pomiędzy 15-45 mikronów jest zwykle zalecany do formowania wtryskowego metali przy użyciu proszków ze stopów aluminium.

Jakie rodzaje procesów atomizacji mogą wytwarzać proszek ze stopu aluminium?

Atomizacja gazowa i atomizacja wodna to dwa główne procesy przemysłowe. Metoda atomizacji z obrotowym dyskiem może również wytwarzać proszki aluminiowe.

Jakie są zalety stosowania stopów aluminium serii 5xxx do natryskiwania cieplnego?

Stopy aluminium serii 5xxx, takie jak 5083, charakteryzują się doskonałą odpornością na korozję, zachowując stabilność wymiarową w podwyższonych temperaturach, dzięki czemu nadają się do natryskiwania cieplnego w warunkach morskich i chemicznych.

Co wpływa na cenę proszku ze stopu aluminium?

Skład stopu, właściwości cząstek, takie jak rozmiar i kształt, wielkość zamówienia, regionalne taryfy i koszty transportu determinują ostateczne ceny od różnych dostawców proszku aluminiowego.

Jakie normy mają zastosowanie do proszków ze stopów aluminium do zastosowań w produkcji addytywnej?

Kluczowe normy obejmują ASTM B602, AMS4200, EN1706 i ISO 13318. Dodatkowe normy specyficzne dla AM są w trakcie opracowywania, aby spełnić wymagania związane z procesem.

Czy proszek ze stopu aluminium może być ponownie użyty?

Ponowne użycie proszku aluminiowego nie jest generalnie zalecane w krytycznych zastosowaniach. Warunki przechowywania mogą umożliwiać gromadzenie się wilgoci i utlenianie ograniczające wydajność proszku. Niewielkie ponowne użycie może być możliwe w zastosowaniach niekrytycznych po przeprowadzeniu odpowiednich testów.

Czy stopy aluminium o wyższych numerach są zawsze mocniejsze od stopów o niższych numerach?

Ogólnie rzecz biorąc, proszki o wyższych numerach serii 2xxx, 6xxx i 7xxx mają wyższą wytrzymałość niż stopy 1xxx lub 5xxx, ale może istnieć znaczne nakładanie się w oparciu o dokładny skład, charakterystykę proszku i historię przetwarzania. Zawsze sprawdzaj dane dostawcy pod kątem gwarantowanych właściwości proszku.

Dlaczego porowatość i anizotropia stanowią problem w przypadku komponentów aluminiowych wykonanych w technologii AM?

Wysoka przewodność cieplna i współczynnik odbicia aluminium w połączeniu z szybkim krzepnięciem podczas topienia laserem lub wiązką elektryczną utrudniają optymalną fuzję i ucieczkę pęcherzyków gazu, co prowadzi do defektów. Pojawiają się również różne właściwości mechaniczne równoległe i poprzeczne do warstw konstrukcyjnych.

Czy mogę mieszać różne proszki stopów aluminium, aby tworzyć niestandardowe gatunki?

Generalnie nie zaleca się mieszania proszków w celu tworzenia stopów pośrednich lub niestandardowych ze względu na ryzyko niepełnego wymieszania, reakcji stopu lub nieodpowiedniego wiązania cząstek podczas produkcji części. Podczas badania kombinacji właściwości należy ściśle skonsultować się z dostawcą proszku.