Proszek kobaltowo-chromowy CoCrMo

Proszek kobaltowo-chromowy CoCrMo, a konkretnie CoCrMo, to proszek stopowy na bazie kobaltu wykorzystywany w różnych zastosowaniach związanych z proszkami metali, takich jak formowanie wtryskowe metali (MIM) i produkcja addytywna (AM).

Kilka kluczowych szczegółów na temat proszku ze stopu kobaltowo-chromowego CoCrMo:

- Skład - Składa się głównie z kobaltu wraz z chromem, molibdenem i niewielkimi ilościami innych pierwiastków, takich jak wolfram, nikiel, żelazo, krzem, mangan i węgiel.

Niskie MOQ

Zapewnij niską minimalną ilość zamówienia, aby spełnić różne potrzeby.

OEM I ODM

Dostarczanie niestandardowych produktów i usług projektowych w celu zaspokojenia unikalnych potrzeb klientów.

Odpowiednie zapasy

Zapewnienie szybkiego przetwarzania zamówień oraz niezawodnej i wydajnej obsługi.

Zadowolenie klienta

Dostarczanie wysokiej jakości produktów, których podstawą jest zadowolenie klienta.

Udostępnij ten produkt

Spis treści

Przegląd

Proszek kobaltowo-chromowy CoCrMo, a konkretnie CoCrMo, to proszek stopowy na bazie kobaltu wykorzystywany w różnych zastosowaniach związanych z proszkami metali, takich jak formowanie wtryskowe metali (MIM) i produkcja addytywna (AM).

Kilka kluczowych szczegółów na temat proszku ze stopu kobaltowo-chromowego CoCrMo:

- Skład - Składa się głównie z kobaltu wraz z chromem, molibdenem i niewielkimi ilościami innych pierwiastków, takich jak wolfram, nikiel, żelazo, krzem, mangan i węgiel.

- Właściwości - doskonałe właściwości mechaniczne, odporność na korozję, odporność na zużycie i biokompatybilność

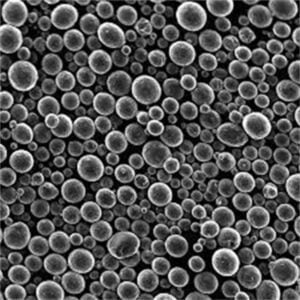

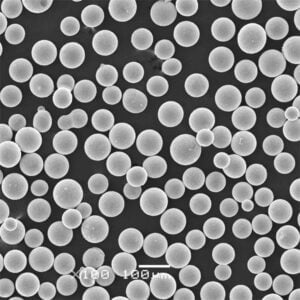

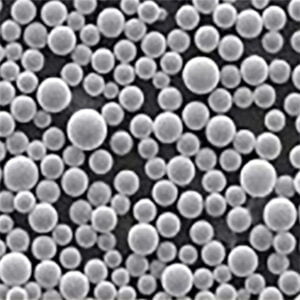

- Proces produkcyjny - Zwykle wytwarzany w procesie atomizacji gazu

- Rozmiary cząstek - zazwyczaj od 10 mikronów do 45 mikronów

- Zastosowania - implanty medyczne, implanty dentystyczne, komponenty lotnicze i motoryzacyjne

Rodzaje proszków kobaltowo-chromowych CoCrMo

| Typ | Skład | Charakterystyka |

|---|---|---|

| Stop CoCrMo | Co - równowaga/powtórkaCr - 27-30%Mo - 5-7%Si, Mn, C, Fe - <1% | Doskonała wytrzymałość, twardość, odporność na korozjęNadaje się do formowania wtryskowego metaliDobra odporność na zużycie |

| Niskowęglowe CoCrMo | Co - równowaga/powtórkaCr - 27-30%Mo - 5-7%Si, Mn, C - <0,05% Fe - <0,75% | Niska zawartość węgla dla lepszej plastycznościUlepszona redukcja defektów fuzjiMniejsza podatność na pękanieLepiej nadaje się do druku AM/3D |

Właściwości proszku kobaltowo-chromowego CoCrMo

Proszek ze stopu kobaltowo-chromowego wyróżnia się dobrze wyważonym połączeniem właściwości mechanicznych, odporności na korozję i biokompatybilności, dzięki czemu nadaje się do wymagających zastosowań.

| Nieruchomość | Szczegóły |

|---|---|

| Siła | Wytrzymałość na rozciąganie: 120 do 230 ksiWytrzymałość plastyczna: 110 do 150 ksi |

| Twardość | Twardość Rockwella: 25 do 35 HRC Twardość Vickersa: 350 do 450 HV |

| Gęstość | 8,3 g/cc |

| Temperatura topnienia | 1260 do 1350°C (2300 do 2460°F) |

| Przewodność cieplna | 9 do 12 W/m-K |

| Rezystywność elektryczna | 94 do 108 μΩ-cm |

| Współczynnik rozszerzalności cieplnej | 14 do 16 μm/m-°C |

| Moduł sprężystości | 230 do 253 GPa |

| Wydłużenie | 8 do 35% |

Zastosowania proszku kobaltowo-chromowego CoCrMo

Dzięki swojej wszechstronności proszek ze stopu kobaltowo-chromowego jest stosowany w wielu głównych branżach, od medycznej i dentystycznej po lotniczą i motoryzacyjną.

| Przemysł | Zastosowanie | Komponenty |

|---|---|---|

| Opieka medyczna/dentystyczna | Implanty, protetyka | Implanty biodrowe, implanty kolanowe, płytki kostne, śruby |

| Lotnictwo i kosmonautyka | Łopaty turbin, podwozie | Ostrza, wały, tarcze, koła zębate |

| Motoryzacja | Zawory, pompy, oprzyrządowanie | Zawory silnika, gniazda zaworów, pierścienie zębate |

| Przemysłowy | Części ulegające zużyciu i korozji | Uszczelki, zawory, elementy pomp |

Specyfikacje proszku kobaltowo-chromowego CoCrMo

Proszki ze stopów kobaltowo-chromowych są zgodne z kilkoma międzynarodowymi i regionalnymi normami, jeśli chodzi o limity składu, a także rozkład wielkości cząstek i właściwości. Powszechnie stosowanymi gatunkami są proszki zgodne ze specyfikacjami ASTM F75, F799 i F1537.

| Standard/Specyfikacja | Region | Dozwolone elementy | Wielkość cząstek | Właściwości |

|---|---|---|---|---|

| ASTM F75 | USA | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 10 do 45 mikronów | Kontrolowane limity O, NKobalt ≥58% Cr 27 do 30%wardość 35 HRC (min)UTS 120 ksi (min)Granica plastyczności 80 ksi (min)Wydłużenie 15% (min) |

| ASTM F799 | USA | Co, Cr, Mo, Si, Mn, C, Fe | 15 do 45 mikronów | Niższa zawartość CPoprawa właściwości AMKobalt ≥58% Cr 19 do 21% |

| ASTM F1537 | USA | Co, Cr, Mo, Si, Mn, C | 10 do 45 mikronów | Używany do zastosowań MIMZmodyfikowany skład F75 |

Proszek kobaltowo-chromowy CoCrMo Producenci i dostawcy

Istnieje kilku wiodących światowych dostawców, którzy produkują proszki kobaltowo-chromowe na potrzeby MIM i AM w głównych gałęziach przemysłu. Oferują oni różne gatunki zgodne z regionalnymi standardami.

| Dostawca | Stopnie | Dozwolone elementy | Wielkość cząstek | Dodatkowe informacje |

|---|---|---|---|---|

| Sandvik Osprey | ASTM F75ASTM F799 | Co, Cr, Mo, Si, Mn, C, Fe, NiW, N | 15 do 45 mikronów | Sferyczne proszki rozpylane gazowoNiestandardowe stopyNiska zawartość O, N |

| Praxair | F75F1537F799 | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 15 do 45 mikronów | Wybór klasy dla AM vs MIMWysoka czystość |

| Carpenter Additive | F75F799 | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 15 do 45 mikronów | Niska gęstość O, NH Wysoka gęstość stuknięć Morfologia kulista |

| Erasteel | F799F75Custom | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 10 do 45 mikronów | Dopasowany tlen/azotOptomizacja o wysokiej czystości |

Ceny proszku kobaltowo-chromowego CoCrMo

| Dostawca | Klasa | Wielkość cząstek | Cena |

|---|---|---|---|

| Sandvik Osprey | ASTM F75 | 15-45 mikronów | $75/kg |

| Praxair | ASTM F799 | 25-45 mikronów | $60/kg |

| Carpenter Additive | Custom F75 | 25-45 mikronów | $90/kg |

| Erasteel | ASTM F1537 | 15-45 mikronów | $70/kg |

Ceny różnią się w zależności od takich czynników jak dostawca, gatunek i zgodność ze specyfikacją, zakres wielkości cząstek, ilość/wolumen zakupu i region geograficzny.

Zalety proszku kobaltowo-chromowego CoCrMo

- Wysoka wytrzymałość z UTS powyżej 200 ksi

- Zachowuje wytrzymałość i plastyczność w wysokich temperaturach

- Doskonała odporność na zużycie i ścieranie

- Doskonała odporność na korozję, szczególnie w środowiskach chlorkowych

- Niska przenikalność magnetyczna

- Wyjątkowa biokompatybilność i obojętność biologiczna

- Dopasowane właściwości mechaniczne

Ograniczenia proszku kobaltowo-chromowego CoCrMo

- Stosunkowo drogie w porównaniu do proszków stalowych

- Niższa przewodność cieplna niż w przypadku innych stopów

- Wymaga obróbki cieplnej w celu optymalizacji właściwości

- Podatność na wady produkcyjne w przypadku niewłaściwej obróbki

- Trudno całkowicie uniknąć wewnętrznego utleniania i azotków

- Uwalnia jony metali, które wpływają na biokompatybilność

Chrom kobaltowy a proszki ze stali nierdzewnej

| Parametr | Chrom kobaltowy | Stal nierdzewna |

|---|---|---|

| Siła | Wyższy | Niższy |

| Twardość | Wyższy | Niższy do średniego |

| Odporność na korozję | Znacznie lepiej | Umiarkowany |

| Biokompatybilność | Doskonały dzięki czystemu stopowi | Różni się w zależności od składu |

| Koszt | Droższe | Mniejsze koszty |

| Przetwarzalność | Trudniejsze ze względu na wymagane szybkie tempo chłodzenia | Łatwiejsze przetwarzanie |

| Zastosowania | Bardziej krytyczne implanty przenoszące obciążenia | Mniej krytyczne implanty tymczasowe |

Proszki kobaltowo-chromowe i tytanowe

| Parametr | Chrom kobaltowy | Tytan |

|---|---|---|

| Gęstość | Cięższy | Zapalniczka |

| Siła | Podobny lub nieco wyższy | Nieco niższy |

| Twardość | Wyższy | Niższy do średniego |

| Biokompatybilność | Podobne, brak potwierdzonych problemów długoterminowych | Doskonała dzięki stabilnej warstwie tlenku |

| Odporność na korozję | Znacznie lepsza, bardziej stabilna warstwa tlenku | Umiarkowany, wrażliwy na niektóre środowiska |

| Koszt | Droższe | Tańsze (cp tytan) |

| Trudność produkcji | Wyższy, wymaga kontrolowanego szybkiego chłodzenia | Niższe, więcej miejsca na zmienność procesu |

| Zastosowania | Stałe implanty do wymiany stawów | Zarówno implanty stałe, jak i tymczasowe |

Proszek kobaltowo-chromowy CoCrMo do formowania wtryskowego metali

Formowanie wtryskowe metali wykorzystuje drobny proszek kobaltowo-chromowy wraz z mieszanką spoiw termoplastycznych. Jednorodny surowiec jest następnie formowany w złożone części o kształcie siatki, wykorzystując precyzyjne możliwości formowania wtryskowego polimerów.

Kompozycje stopów CoCrMo dla MIM

- Typowy kobalt - równowaga/pozostałość

- Chrominum - 28 do 30 wt%

- Molibden - 5 do 7 wt%

- Węgiel - utrzymywany na niskim poziomie, < 0.05wt%

- Żelazo, mangan - niewielkie ilości

- Nikiel, azot - zminimalizowane

Korzyści z MIM z proszkiem CoCrMo

- Dostarcza złożone części w kształcie siatki, co nie jest możliwe w przypadku innych metod.

- Prawie pełna gęstość i jednorodna mikrostruktura

- Właściwości równe lub lepsze od stopów odlewanych lub kutych

- Minimalizuje kosztowną obróbkę wtórną

- Umożliwia stosowanie małych, delikatnych elementów i cienkich ścianek

- Stała tolerancja wymiarowa i wykończenie powierzchni

- Efektywność kosztowa dla średnich ilości

Etapy procesu MIM z użyciem proszku CoCrMo

Specjalistyczny proces MIM obejmuje wiele kluczowych etapów przekształcania surowca w gęste komponenty końcowe o dostosowanych właściwościach.

| Krok | Szczegóły |

|---|---|

| Mieszanie | Proszek CoCrMo zmieszany ze spoiwami w celu wytworzenia materiału wsadowego |

| Formowanie wtryskowe | Precyzyjne formowanie surowca w złożone części o kształcie zbliżonym do siatki |

| Debindowanie | Rozpuszczalnik i cykl termiczny usuwa spoiwa polimerowe |

| Spiekanie | Kontrolowany proces piecowy do zagęszczania proszku CoCrMo w wysokiej temperaturze |

| Przetwarzanie końcowe | Często stosuje się wtórną obróbkę cieplną lub prasowanie izostatyczne na gorąco |

| Wykończenie | Dodatkowa obróbka, szlifowanie lub polerowanie w razie potrzeby |

Właściwości materiału MIM Cobalt Chrome

Technologia MIM umożliwia stosowanie stopów CoCrMo o szerokim zakresie osiągalnych właściwości mechanicznych i odporności na korozję. Właściwości można dodatkowo poprawić poprzez obróbkę cieplną po spiekaniu.

| Nieruchomość | Stan jak po spiekaniu | Stan po obróbce cieplnej | Kute stopy CoCrMo |

|---|---|---|---|

| Gęstość | 8,20-8,30 g/cc | 8,25-8,35 g/cc | 8,3 g/cc |

| Twardość | 25-35 HRC | 38-55 HRC | 35-55 HRC |

| Ostateczna wytrzymałość na rozciąganie | 75-100 ksi | 120-220 ksi | 120-300 ksi |

| Wytrzymałość na rozciąganie | 50-85 ksi | 110-200 ksi | 110-250 ksi |

| Wydłużenie | 8-25% | 3-30% | 8-35% |

Zastosowania MIM CoCrMo

Technologia MIM umożliwia wytwarzanie lekkich, wysokowytrzymałych komponentów CoCrMo o cienkich ściankach, podcięciach i ukrytych kanałach do krytycznych zastosowań w przemyśle ortopedycznym i lotniczym.

| Przemysł | Zastosowanie | Komponenty |

|---|---|---|

| Medyczny | Implanty zastępujące stawy | Trzpienie biodrowe, szyny piszczelowe kolanowe, klatki kręgosłupa |

| Lotnictwo i kosmonautyka | Dysze oporowe, podwozie | Stojany, wsporniki, siłowniki |

| Motoryzacja | Układ paliwowy | Korpusy wtryskiwaczy, pompy |

| Ropa i gaz | Wiercenie | Obudowy obrotowe, płyty zaworów, uszczelki |

Proszek kobaltowo-chromowy CoCrMo do produkcji addytywnej

Produkcja addytywna wykorzystująca proszek kobaltowo-chromowy CoCrMo rewolucjonizuje produkcję implantów metalowych dzięki możliwości tworzenia porowatych struktur umożliwiających wrastanie kości.

Korzyści z produkcji addytywnej z CoCrMo

- Indywidualne, dopasowane do pacjenta implanty ortopedyczne

- Kontrolowane struktury porowate do osseointegracji

- Mniejsza ilość odpadów w porównaniu do tradycyjnych technik subtraktywnych

- Usprawniony łańcuch dostaw ze zredukowanymi zapasami

- Swoboda projektowania złożonych, organicznych kształtów nieosiągalna w przypadku odlewania

- Eliminacja kosztownych niestandardowych narzędzi

- Gęste komponenty o wysokiej wytrzymałości konkurujące z właściwościami kutymi

Najpopularniejszy proces AM dla CoCrMo

Podczas gdy istnieje wiele technologii AM metali, takich jak rozpylanie spoiwa, DED, laserowa fuzja proszkowa (L-PBF) jest najczęściej stosowanym procesem do produkcji kobaltowo-chromowych implantów ortopedycznych.

Przegląd procesu laserowej syntezy termicznej w złożu proszkowym

| Krok | Szczegóły |

|---|---|

| Model 3D | Projekt implantu stworzony w oprogramowaniu CAD na podstawie skanu pacjenta |

| Krojenie | Model podzielony cyfrowo na warstwy jako instrukcje budowy systemu |

| Osadzanie proszku | Proszek CoCrMo rozprowadzony równomiernie na płycie roboczej |

| Topienie laserowe | Skupiony laser selektywnie topi proszek w oparciu o każdy plasterek |

| Powlekanie | Świeża warstwa proszku CoCrMo rozprowadzona na wierzchu |

| Powtórz kroki | Kroki powtarzają się warstwa po warstwie, aż do zbudowania całej części. |

| Przetwarzanie końcowe | Usunięcie nadmiaru proszku i zastosowanie obróbki cieplnej |

Typowe kompozycje CoCrMo dla AM

- Kobalt - Równowaga/Powrót

- Chrom - 26 do 30 wt%

- Molibden - 5 do 7 wt%

- Węgiel, azot - zminimalizowane

- Krzem, mangan - <1 wt%

- Wolfram, żelazo - <0,75 wt%

Optymalizacja parametrów dla CoCrMo AM

Osiągnięcie pełnej gęstości i właściwości zbliżonych do tradycyjnej produkcji wymaga optymalizacji parametrów AM specjalnie dla proszku kobaltowo-chromowego.

| Parametr | Typowy zakres | Rola | Efekt |

|---|---|---|---|

| Moc lasera | 100-500 W | Topi każdą warstwę | Wpływa na szybkość narastania, porowatość, pękanie |

| Prędkość skanowania | 100-1000 mm/s | Kontroluje pobór energii | Wpływ na głębokość basenu topnienia, szybkość ogrzewania/chłodzenia |

| Rozstaw włazów | 50-200 μm | Określa nakładanie się skanowanego obszaru | Reguluje frakcję objętościową stopioną i związaną |

| Grubość warstwy | 20-100 μm | Ustawia rozdzielczość Z | Cieńsze warstwy redukują efekt schodkowania |

Obróbka końcowa komponentów AM CoCrMo

Dodatkowe kroki pomagają złagodzić wewnętrzne naprężenia powstające w procesie AM, jednocześnie poprawiając wydajność zmęczeniową.

- Zabiegi cieplne łagodzące stres

- Prasowanie izostatyczne na gorąco (HIP)

- Wykończenie powierzchni - szlifowanie, polerowanie

- Obróbka kształtu siatki w razie potrzeby

Właściwości mechaniczne - AM vs. Cast CoCrMo

| Nieruchomość | W stanie fabrycznym AM | HIP AM | Obsada |

|---|---|---|---|

| Gęstość | 8,15-8,25 g/cc | 8,20-8,30 g/cc | 8,25-8,35 g/cc |

| Twardość | 35-50 HRC | 35-45 HRC | 35-45 HRC |

| Ostateczna wytrzymałość na rozciąganie | 120-205 ksi | 130-220 ksi | 120-150 ksi |

| Wytrzymałość na rozciąganie | 110-185 ksi | 115-200 ksi | 80-130 ksi |

| Wydłużenie | 8-35% | 15-40% | 15-50% |

Najważniejsze jest to, że starannie zoptymalizowane parametry AM w połączeniu z HIP mogą konkurować z wydajnością mechaniczną tradycyjnie wytwarzanych komponentów kobaltowo-chromowych.

FAQ

P: Czy proszek kobaltowo-chromowy nadaje się do zastosowań z nitinolem jako wysokotemperaturowy stop z pamięcią kształtu?

O: Nie, nitinol jest odrębnym stopem niklowo-tytanowym wykazującym szczególną pamięć kształtu i właściwości superelastyczne. Stopy CoCr nie są uważane za stopy z pamięcią kształtu.

P: Jaki zakres wielkości cząstek proszku CoCrMo jest zalecany do produkcji dodatków uszlachetniających metodą strumieniowania spoiwa?

O: Zakres wielkości cząstek od 15 do 45 mikronów jest zwykle zalecany do wtryskiwania spoiwa AM z CoCrMo w celu zrównoważenia gęstości upakowania i kinetyki spiekania. Drobniejsze proszki <25 mikronów mogą się zbrylać, zwiększając porowatość.

P: Czy odporność na korozję różni się znacząco między stopem CoCrMo drukowanym a kutym?

O: Prawidłowo przetworzone AM CoCrMo zbliża się do odporności na korozję stopów kutych. Kluczem jest zminimalizowanie wewnętrznych porów i mikropęknięć przy zoptymalizowanym przetwarzaniu w celu uzyskania porównywalnej ochrony przed powierzchniową warstwą tlenku.

P: Jaka jest różnica między prasowaniem izostatycznym na gorąco (HIP) a spiekaniem próżniowym drukowanych 3D komponentów CoCr?

O: HIP stosuje wysoką temperaturę i ciśnienie izostatyczne ze wszystkich kierunków, eliminując wewnętrzne puste przestrzenie skuteczniej niż spiekanie próżniowe. Maksymalizuje to gęstość i wytrzymałość zmęczeniową, co ma kluczowe znaczenie dla implantów przenoszących obciążenia.

P: Jak wytrzymałość stopu kobaltowo-chromowego MIM wypada w porównaniu ze stopami tytanu lub stali nierdzewnej?

O: MIM CoCrMo generalnie dorównuje lub przewyższa poziomy wytrzymałości osiągane w przypadku mimikry stopów tytanu i stali nierdzewnej, takich jak Ti6Al4V i 316L SS, ze względu na wyższą twardość i tworzenie się węglików.

P: Czy proszek CoCrMo może być ponownie użyty po produkcji dodatków metodą fuzji w złożu proszkowym?

O: Ponowne użycie proszku AM jest możliwe, ale w miarę możliwości zaleca się stosowanie świeżego proszku pierwotnego, aby zminimalizować gromadzenie się cząstek satelitarnych prowadzących do zmiany składu chemicznego i gorszego uszczelnienia podczas ponownego powlekania.

Uzyskaj najnowszą cenę

Informacje o Xmetto

Kategoria produktu

GORĄCA WYPRZEDAŻ

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.