Proszek ze stopu niklu HX

Proszek Nickel Alloy HX może być wykorzystywany do produkcji złożonych elementów o kształtach siatki przy użyciu procesów wytwarzania przyrostowego w złożu proszkowym, takich jak selektywne topienie laserowe (SLM) i topienie wiązką elektronów (EBM). Jego właściwości sprawiają, że nadaje się do produkcji części wymagających wysokiej wytrzymałości, odporności na ciepło i korozję w wielu branżach, takich jak lotnictwo i kosmonautyka, przemysł naftowy i gazowy, motoryzacja i przemysł ogólny.

System stopów umożliwia dostosowanie właściwości poprzez obróbkę cieplną. Wyżarzanie w roztworze, po którym następuje starzenie, umożliwia optymalizację wytrzymałości, plastyczności i odporności na pękanie zgodnie z wymaganiami aplikacji.

Niskie MOQ

Zapewnij niską minimalną ilość zamówienia, aby spełnić różne potrzeby.

OEM I ODM

Dostarczanie niestandardowych produktów i usług projektowych w celu zaspokojenia unikalnych potrzeb klientów.

Odpowiednie zapasy

Zapewnienie szybkiego przetwarzania zamówień oraz niezawodnej i wydajnej obsługi.

Zadowolenie klienta

Dostarczanie wysokiej jakości produktów, których podstawą jest zadowolenie klienta.

Udostępnij ten produkt

Spis treści

Przegląd

Proszek Nickel Alloy HX to proszek stopu niklowo-chromowo-żelazowo-molibdenowego przeznaczony do zastosowań w produkcji dodatków wymagających wysokiej wytrzymałości, odporności na korozję i odporności na wysokie temperatury. Niektóre kluczowe właściwości proszku Nickel Alloy HX obejmują:

Proszek ze stopu niklu HX Kluczowe właściwości

| Nieruchomość | Opis |

|---|---|

| Skład | Nikiel, chrom, żelazo, molibden |

| Temperatura topnienia | 1390-1440°C |

| Gęstość | 8,2 g/cm3 |

| Siła | Doskonała wytrzymałość w temperaturach od kriogenicznych do 1095°C |

| Odporność na korozję | Odporność na różne środowiska korozyjne |

| Stabilność termiczna | Zachowuje wytrzymałość i odporność na korozję w podwyższonych temperaturach |

| Możliwość wytwarzania dodatków | Zoptymalizowany rozkład wielkości cząstek i morfologia dla procesów AM |

Proszek Nickel Alloy HX może być wykorzystywany do produkcji złożonych elementów o kształtach siatki przy użyciu procesów wytwarzania przyrostowego w złożu proszkowym, takich jak selektywne topienie laserowe (SLM) i topienie wiązką elektronów (EBM). Jego właściwości sprawiają, że nadaje się do produkcji części wymagających wysokiej wytrzymałości, odporności na ciepło i korozję w wielu branżach, takich jak lotnictwo i kosmonautyka, przemysł naftowy i gazowy, motoryzacja i przemysł ogólny.

System stopów umożliwia dostosowanie właściwości poprzez obróbkę cieplną. Wyżarzanie w roztworze, po którym następuje starzenie, umożliwia optymalizację wytrzymałości, plastyczności i odporności na pękanie zgodnie z wymaganiami aplikacji.

Ogólnie rzecz biorąc, stop niklu HX stanowi zaawansowany system materiałów inżynieryjnych umożliwiający projektowanie komponentów nowej generacji poprzez produkcję addytywną.

Skład

Skład proszku Nickel Alloy HX zapewnia optymalną równowagę właściwości dla wysokowydajnych komponentów inżynieryjnych:

Skład proszku stopu niklu HX

| Element | Waga % | Rola |

|---|---|---|

| Nikiel | 50-55% | Podstawowy element zapewniający odporność na korozję i wytrzymałość w wysokich temperaturach |

| Chrom | 15-20% | Zwiększa odporność na utlenianie i korozję |

| Żelazo | Równowaga | Przyczynia się do wysokiej wytrzymałości i twardości |

| Molibden | 8-10% | Wzmacniacz w roztworze stałym, poprawia odporność na pełzanie |

| Tytan + aluminium | 3-4% ogółem | Formery węglikowe do wzmacniania wytrąceniowego |

| Węgiel | <0,05% | Forma z węglików spiekanych |

Wysoka zawartość niklu i chromu zapewnia doskonałą odporność na korozję i utlenianie. Pierwiastki wzmacniające w roztworze stałym, takie jak molibden, wraz z osadami tytanu, aluminium i węgla, zapewniają poziomy wytrzymałości w szerokim zakresie temperatur od kriogenicznych do 1095°C.

Dostosowanie poziomów tytanu i aluminium pozwala na dostosowanie frakcji objętościowej i rodzaju osadów w celu optymalizacji wytrzymałości i odporności na pękanie zgodnie z określonymi wymaganiami komponentów.

Właściwości

Proszek Nickel Alloy HX charakteryzuje się unikalnym połączeniem właściwości mechanicznych, odporności na korozję i odporności termicznej, dzięki czemu nadaje się do krytycznych zastosowań:

Właściwości proszku ze stopu niklu HX

| Nieruchomość | Opis |

|---|---|

| Gęstość | 8,2 g/cm3 |

| Zakres topnienia | 1390-1440°C |

| Siła | Ostateczna wytrzymałość na rozciąganie 130-160 ksi<br>Granica plastyczności 115-130 ksi |

| Wydłużenie | 15-25% |

| Twardość | 32-36 HRC |

| Odporność na uderzenia | 50-80 ft-lbs |

| Przewodność cieplna | 9-12 W/m-K |

| Współczynnik rozszerzalności cieplnej | 12-13 x 10-6/°C |

| Maksymalna temperatura pracy | 1095°C |

| Odporność na korozję | Doskonała w różnych środowiskach |

| Odporność na utlenianie | Odporność do 1095°C |

| Odporność na zmęczenie termiczne | Doskonała trwałość zmęczeniowa |

| Stabilność termiczna | Zachowuje wytrzymałość w podwyższonych temperaturach |

| Czułość wycięcia | Niska czułość wycięcia |

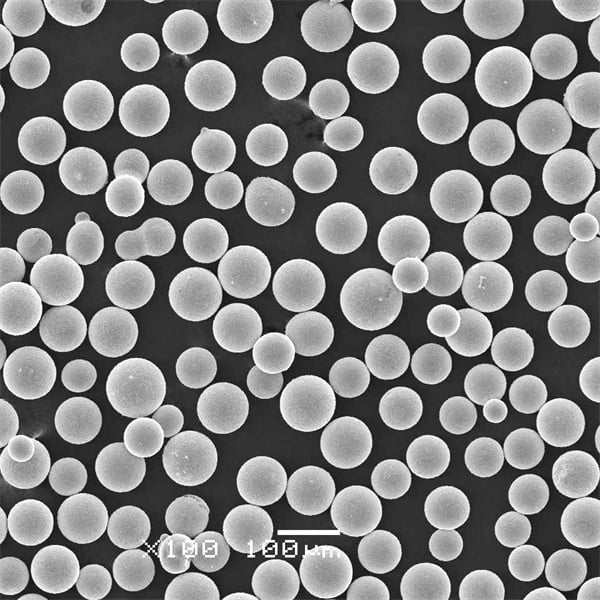

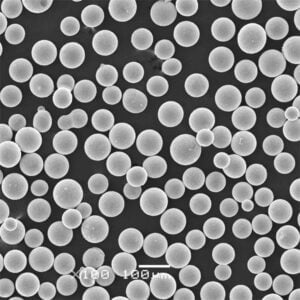

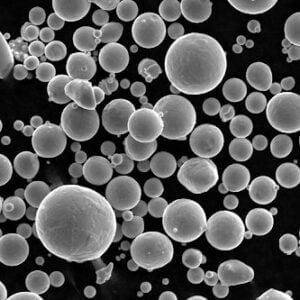

Drobna morfologia proszku i zoptymalizowany rozkład wielkości cząstek umożliwiają drukowanie komponentów o wysokiej gęstości (>99,5%) przy użyciu proszku ze stopu niklu HX. Umożliwia to wykorzystanie pełnego potencjału stopu pod względem właściwości mechanicznych i wydajności.

Obróbka cieplna w roztworze, po której następuje obróbka cieplna starzeniowa, umożliwia dostosowanie poziomów wytrzymałości i ciągliwości zgodnie z określonymi wymaganiami projektowymi komponentów. Aby uzyskać maksymalną wytrzymałość, zwykle stosuje się starzenie w temperaturze 720°C przez 16 godzin.

Zastosowania

Połączenie właściwości proszku Nickel Alloy HX sprawia, że nadaje się on do wielu wymagających zastosowań w różnych branżach:

Branże wykorzystujące proszek HX ze stopu niklu

- Lotnictwo i kosmonautyka

- Ropa i gaz

- Motoryzacja

- Przemysłowy

Aplikacje składowe

- Puszki do spalania

- Obudowy tulei

- Zawory i korpusy zaworów

- Części tłoka

- Elementy pompujące

- Drukowane wymienniki ciepła

- Części do obsługi płynów

- Wkładki narzędziowe

Doskonała wytrzymałość w wysokich temperaturach umożliwia stosowanie lżejszych elementów bliżej źródła ciepła, takich jak puszki komory spalania, elementy dysz, zawory upustowe itp. w silnikach lotniczych nowej generacji.

Odporność na korozję pozwala na zastosowanie w komponentach pól naftowych, takich jak zawory, pompy i narzędzia wiertnicze. Odporność na kwaśne środowisko pracy rozszerza zakres zastosowań w przemyśle naftowym i gazowym.

W przemyśle motoryzacyjnym, wysokotemperaturowe zawory, pompy i elementy turbosprężarek są możliwe dzięki możliwościom termicznym i stabilności wymiarowej stopu.

Produkcja addytywna z wykorzystaniem proszku ze stopu niklu HX umożliwia również optymalizację wymienników ciepła, lekkich kołnierzy, obudów ze zintegrowanymi kanałami i funkcji chłodzenia w różnych branżach.

Specyfikacje

Proszek ze stopu niklu HX jest dostarczany przez wiodących producentów, takich jak Carpenter Additive, Sandvik Osprey, Erasteel, Praxair Surface Technologies itp. Spełnia on następujące specyfikacje proszku:

Specyfikacja proszku ze stopu niklu HX

| Parametr | Specyfikacja |

|---|---|

| Skład proszku | <2% odchylenie od wartości nominalnej |

| Wielkość cząstek | 15-53 mikronów |

| Gęstość pozorna | Zazwyczaj > 4,0 g/cm3 |

| Natężenie przepływu w hali | <30s/50g |

| Zawartość wilgoci | <0,1 wt% |

Rozkład wielkości cząstek umożliwia rozprowadzanie cienkich warstw proszku i uzyskiwanie niemal całkowicie gęstych części po stopieniu. Wysoka płynność proszku i pozorna gęstość zapewniają łatwość obsługi proszku podczas załadunku i ponownego użycia.

Standardy

Chociaż obecnie nie istnieje żaden dedykowany standard, specyfikacje proszku stopu niklu HX są zgodne z limitami składu w normach dla form kutych, takich jak:

- AMS 5754

- AMS 5844

- AMS 5845

- UNS N06002

Równoważne stopy kute obejmują Haynes 214, Inconel 718, Waspaloy itp. Wraz ze wzrostem wykorzystania produkcji addytywnej, pojawią się dedykowane standardy proszków stopów niklu.

Dostawcy i ceny

Proszek ze stopu niklu HX jest dostępny u wiodących dostawców proszków metali i producentów OEM sprzętu do produkcji dodatków:

Dostawcy proszku ze stopu niklu HX

| Dostawca | Opis |

|---|---|

| Carpenter Additive | Najszersze portfolio proszków stopów niklu dla AM |

| Sandvik Osprey | Szeroka gama niszowych proszków stopowych do AM |

| Erasteel | Specjalista w dziedzinie metalurgii proszków z szeroką wiedzą na temat proszków stopowych |

| Praxair Surface Technologies | Wiodący dostawca proszków metali dla przemysłu AM |

| SLM Solutions | Dostarcza zoptymalizowane proszki stopowe dla swoich systemów AM |

| GE Additive | Dostarcza proszki stopowe dla służby zdrowia, lotnictwa i przemysłu AM |

Typowa cena proszku HX ze stopu niklu mieści się w zakresie $$$/kg. Wysoki poziom czystości, kompleksowa kontrola jakości i zoptymalizowana charakterystyka cząstek odpowiadają za wysoką cenę tego zaawansowanego proszku stopowego.

Porównanie kosztów z alternatywnymi rozwiązaniami

| Proszek stopowy | Orientacyjne ceny |

|---|---|

| Stop niklu HX | $$$/kg |

| Tytan Ti64 | $$/kg |

| Aluminium AlSi10Mg | $/kg |

| Stal nierdzewna 316L | $$/kg |

Ceny różnią się w zależności od dostawcy w zależności od ilości zamówienia, wymagań jakościowych i czynników geograficznych. Przy zamówieniach powyżej 500-1000 kg mogą obowiązywać rabaty dla zamówień hurtowych.

Zalety i ograniczenia

Stop niklu HX ma pewne wyraźne zalety, ale także pewne ograniczenia:

Zalety

- Doskonałe właściwości mechaniczne w temperaturach od kriogenicznych do 1095°C

- Zachowuje wytrzymałość i odporność na korozję w podwyższonych temperaturach

- Odporność na różne środowiska korozyjne

- Odporność na zmęczenie termiczne i utlenianie do 1095°C

- Niski współczynnik rozszerzalności cieplnej

- Możliwość wytwarzania dodatków przy użyciu procesów PBF

- Części mogą być poddawane obróbce cieplnej w celu dostosowania właściwości

Ograniczenia

- Wysoki koszt materiału w porównaniu do stali

- Niższe wydłużenie przy rozciąganiu ogranicza plastyczność

- Wymaga prasowania izostatycznego na gorąco (HIP) w celu wyeliminowania wewnętrznej porowatości.

- Ograniczona liczba dostawców proszków stopowych

- Opracowanie parametrów wymaganych dla nowych systemów dodatków

W przypadku komponentów wymagających wydajności przy obciążeniach termicznych i mechanicznych w środowiskach korozyjnych, zalety stopu niklu HX przewyższają ograniczenia związane z kosztami i plastycznością.

Kwalifikacja i drukowanie

Kwalifikacja nowych materiałów, takich jak proszek Nickel Alloy HX, do produkcji addytywnej wymaga szeroko zakrojonej charakterystyki i rozwoju procesu:

Kwalifikacja proszku ze stopu niklu HX

- Analiza chemiczna - potwierdzenie zgodności składu ze specyfikacją za pomocą chemii mokrej lub OES

- Rozkład wielkości cząstek - walidacja parametrów sferyczności i wielkości proszku za pomocą dyfrakcji laserowej

- Pomiary gęstości pozornej i przepływu - Sprawdzenie przydatności do rozprowadzania proszku za pomocą przepływomierza Halla zgodnie z normą ASTM B213.

- Ocena porowatości wewnętrznej - analiza jednorodności gęstości i defektów wewnętrznych za pomocą skanów microCT

- Charakterystyka mikrostruktury - wykorzystanie SEM i EDS do oceny jednorodności stopu, wytrącania i defektów.

- Rozwój parametrów procesu - Optymalizacja mocy lasera, prędkości, odstępów między klapami dla gęstości >99,5% przy użyciu kostek testowych

- Testy mechaniczne - Wykonaj rozciąganie, zmęczenie, odporność na pękanie, pełzanie na częściach testowych AM i porównaj z właściwościami kutymi.

- Ocena nieniszcząca - Wykorzystanie technik takich jak badanie penetracyjne w celu identyfikacji wad powierzchniowych/podpowierzchniowych.

- Testy korozyjne - Ocena szybkości korozji w odpowiednich środowiskach za pomocą testów zanurzeniowych lub norm ASTM.

- Obróbka końcowa - badanie wpływu prasowania izostatycznego na gorąco (HIP) i obróbki cieplnej na właściwości

- Demonstracja aplikacji - produkcja rzeczywistych prototypów komponentów i pomiar wydajności funkcjonalnej w stosunku do celów projektowych.

Te szeroko zakrojone testy potwierdzają jakość proszku stopowego i jego przydatność do drukowania komponentów aplikacji spełniających wymagane właściwości.

Wytyczne dotyczące parametrów drukowania

Typowe parametry drukowania proszku stopu niklu HX w systemie SLM 125HL firmy SLM Solutions:

| Parametr | Wartość typowa |

|---|---|

| Grubość warstwy | 30-50 μm |

| Moc lasera | 175-350 W |

| Prędkość skanowania | 125-250 mm/s |

| Rozstaw włazów | 80-120 μm |

| Nakładanie się pasków | 50% |

| Temperatura złoża proszku | 80-100°C |

Parametry różnią się w zależności od takich czynników, jak pożądane właściwości, wykończenie powierzchni, priorytety szybkości wytwarzania i możliwości systemu AM. Zestawy parametrów są stale udoskonalane poprzez rygorystyczne podejścia DOE w celu rozszerzenia geometrii i zakresu właściwości.

Przetwarzanie końcowe

Typowe etapy obróbki końcowej dla komponentów ze stopu niklu HX wytwarzanych addytywnie obejmują:

- Usuwanie z płyty montażowej - Cięcie drutem EDM lub piłą taśmową w celu usunięcia części z płyty

- Usunięcie wsparcia - Ostrożnie usuń automatycznie wygenerowane podpory mechanicznie lub za pomocą EDM.

- Ulga w stresie - Podgrzewać element równomiernie do 620°C przez 1-2 godziny w celu usunięcia naprężeń szczątkowych.

- Prasowanie izostatyczne na gorąco - HIP w 1160°C/100-200 MPa przez 4 godziny w celu wyeliminowania wewnętrznej porowatości >98% gęstość

- Obróbka powierzchni - Obróbka strumieniowo-ścierna i piaskowanie poprawia wykończenie powierzchni

- Pomiar wymiarów - Potwierdzanie krytycznych wymiarów za pomocą kontroli CMM i skanowanie pod kątem dokładności geometrycznej

- Testy z użyciem penetrantów barwnikowych - Sprawdzenie pęknięć powierzchni wymagających naprawy przy użyciu penetrantów fluorescencyjnych lub z widocznym barwnikiem.

- Obróbka cieplna - Obróbka w roztworze 1120°C, szybkie chłodzenie powietrzem + starzenie 720°C/16 godz. dla uzyskania pożądanych właściwości

Automatyzacja operacji przetwarzania końcowego ma kluczowe znaczenie, biorąc pod uwagę złożoność geometryczną komponentów wytwarzanych addytywnie przy użyciu proszku stopu niklu HX.

Staranny projekt i strategie wsparcia są również niezbędne podczas przetwarzania wstępnego w celu poprawy wydajności na dalszych etapach. Okresowe kontrole powinny potwierdzać spełnienie wszystkich wymagań projektowych i certyfikacyjnych.

Aplikacje i studia przypadków

Stop niklu HX jest stosowany w wymagających obszarach zastosowań:

Lotnictwo i kosmonautyka

- Puszki komory spalania - redukcja masy 40%, obsługa temperatur wyższych o 100°C

- Komercyjna obudowa zaworu upustowego - Zintegrowane kanały chłodzące, zoptymalizowany przepływ płynu

- Satelitarne komory startowe - Wysoki stosunek wytrzymałości do masy, wielokrotnego użytku

Ropa i gaz

- Korpusy zaworów do gazu kwaśnego - Odporny na korozję stop niklu wytrzymuje środowisko H2S

- Elementy zaworów bezpieczeństwa do odwiertów - Odporność na temperatury 150°C i erozję

- Wirnik pompy morskiej - lekki i wydajny transport płynów pod wodą morską

Motoryzacja

- Koło kompresora turbosprężarki - wysoka prędkość do 110 000 obr.

- Zawór sterujący spalinami - obsługuje temperatury spalin do 1050°C

- Korona tłoka - Konforemne kanały chłodzące zapewniają większą gęstość mocy silnika

Przemysłowy

- Dysza do odlewania ciągłego - Wysokotemperaturowe urządzenie do przepływu cieczy zwiększa produktywność stalowni

- Narzędzia do wytłaczania - zwiększona trwałość i podwójna żywotność

- Element grzejny prasy drukarskiej - Zintegrowany obwód ze stopu niklu obsługuje temperatury 700°C

Te przykłady zastosowań pokazują potencjał stopu niklu HX w przesuwaniu granic wydajności w różnych branżach dzięki technikom addytywnym. Bardziej powszechna dostępność danych parametrów i demonstracji jeszcze bardziej zwiększy popularność tego materiału.

Najczęściej zadawane pytania

P: Jakie są główne zalety stopu niklu HX w porównaniu z konwencjonalnymi materiałami?

Nickel Alloy HX zapewnia wyjątkową kombinację wysokiej wytrzymałości do 1095°C wraz z wytrzymałością i odpornością na korozję nieosiągalną dla typowych stopów. Możliwość produkcji addytywnej pozwala na tworzenie projektów, które nie są możliwe przy użyciu technik subtraktywnych.

P: Jaka obróbka cieplna jest stosowana w przypadku części AM ze stopu niklu HX?

Obróbka w roztworze w temperaturze 1120°C, a następnie starzenie w temperaturze 720°C przez 16 godzin zapewnia doskonałą równowagę między wytrzymałością (>150 ksi UTS) i ciągliwością (>16% El.). HIP jest stosowany po budowie i przed obróbką cieplną.

P: Jaki proces AM jest idealny dla proszku ze stopu niklu HX?

Selektywne topienie laserowe (SLM) jest preferowane w stosunku do topienia wiązką elektronów dla stopu niklu HX, aby lepiej kontrolować naprężenia termiczne i pękanie. SLM umożliwia uzyskanie większej gęstości przy jednoczesnej kontroli właściwości kierunkowych.

P: Jakie branże oferują najlepsze możliwości zastosowania stopu niklu HX AM?

Przemysł lotniczy, naftowy i gazowy, motoryzacyjny i przemysłowa obróbka cieplna wykorzystują stop niklu HX do produkcji komponentów wymagających stabilności termicznej, wytrzymałości i odporności na korozję.

P: Czy Nickel Alloy HX wymaga specjalnych środków ostrożności przy obchodzeniu się z proszkiem lub jego przechowywaniu?

Proszki ze stopów niklu nie są niebezpieczne, choć należy zachować środki ostrożności dotyczące dróg oddechowych i wybuchu, jak w przypadku każdego drobnego proszku metalowego. Przechowywanie w atmosferze obojętnej argonu z kontrolą wilgotności pozwala zachować długoterminową przydatność do ponownego użycia.

Uzyskaj najnowszą cenę

Informacje o Xmetto

Kategoria produktu

GORĄCA WYPRZEDAŻ

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.