Overview: Navigating the Realm of Advanced Materials

In the relentless pursuit of materials capable of withstanding extreme temperatures, resisting corrosion, and exhibiting remarkable strength, superalloys have emerged as the unsung heroes of modern engineering. Among these metallurgical marvels, Inconel 939 stands out as a testament to innovation, pushing the boundaries of material science to deliver unparalleled performance in the most demanding applications. This comprehensive guide delves deep into the intricacies of Inconel 939 spherical powder, exploring its composition, properties, processing techniques, applications, and the competitive landscape that defines its use in industries ranging from aerospace to power generation. We’ll examine why this specific form of Inconel 939 is revolutionizing manufacturing processes and enabling the creation of components that operate reliably in the most extreme environments.

What is Inconel 939?

Delving into the Composition and Properties of a Superalloy

Inconel 939 is a precipitation-hardenable nickel-based superalloy renowned for its exceptional combination of high-temperature strength, creep resistance, and corrosion resistance. This unique blend of properties makes it the material of choice for applications where other materials falter, particularly in environments characterized by extreme heat, high stresses, and exposure to corrosive agents. Developed as a higher strength alternative to Inconel 718, it finds particular use in the high-temperature sections of gas turbines.

Rola kluczowych pierwiastków stopowych:

The remarkable properties of Inconel 939 are a direct result of its meticulously balanced chemical composition. Each element plays a crucial role, contributing to the alloy’s overall performance:

- Nikiel (Ni): As the base element, nickel provides the foundation for Inconel 939’s high-temperature strength and corrosion resistance. It forms the face-centered cubic (FCC) lattice structure that gives the alloy its excellent ductility and toughness.

- Chrom (Cr): Chromium enhances the alloy’s resistance to oxidation and sulfidation, particularly in high-temperature environments. It forms a protective chromium oxide layer on the surface of the material, preventing further corrosion.

- Kobalt (Co): Cobalt contributes to Inconel 939’s solid solution strengthening and improves its high-temperature fatigue resistance. It also enhances the alloy’s weldability, making it easier to fabricate complex components.

- Tungsten (W), Tantalum (Ta), Niobium (Nb): These refractory metals enhance the alloy’s creep resistance, preventing deformation under prolonged exposure to high temperatures and stresses. They achieve this by forming stable carbides and solid solutions within the nickel matrix.

- Aluminum (Al), Titanium (Ti): Aluminum and titanium promote the formation of gamma prime (γ’) precipitates, which are key to Inconel 939’s high-temperature strength and creep resistance. These precipitates act as obstacles to dislocation movement, strengthening the material at elevated temperatures.

- Cyrkon (Zr): Zirconium enhances grain boundary strength and improves the alloy’s resistance to stress rupture. It segregates to the grain boundaries, strengthening them and preventing premature failure.

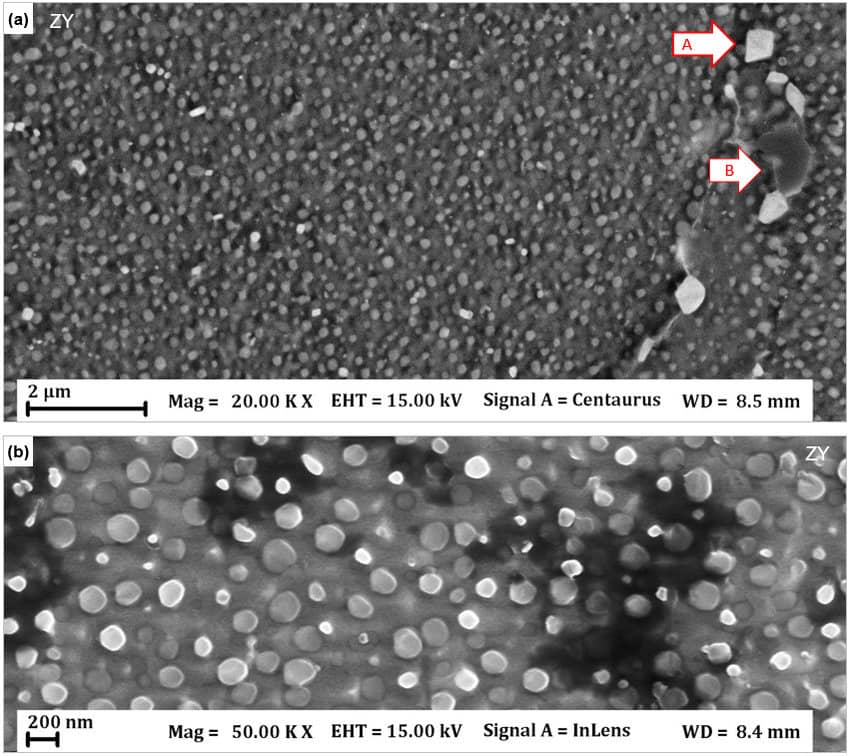

Understanding Inconel 939 Spherical Powder: A Focus on Form and Function

Znaczenie morfologii sferycznej:

While the chemical composition of Inconel 939 lays the foundation for its exceptional properties, the form in which it is supplied plays a crucial role in determining its suitability for various processing techniques and applications. Inconel 939 spherical powder, as the name suggests, consists of spherical particles, a morphology that offers distinct advantages over irregularly shaped powders:

- Ulepszona płynność: Sferyczny kształt cząstek proszku sprzyja równomiernemu przepływowi i upakowaniu, co ma zasadnicze znaczenie dla osiągnięcia stałej gęstości i zminimalizowania defektów podczas procesów metalurgii proszków, takich jak prasowanie izostatyczne na gorąco (HIP) i produkcja addytywna. Takie jednolite upakowanie prowadzi do bardziej przewidywalnego skurczu podczas spiekania i bardziej jednorodnej mikrostruktury w produkcie końcowym.

- Zwiększona powierzchnia: Wysoki stosunek powierzchni do objętości sferycznych proszków zwiększa ich reaktywność podczas spiekania, prowadząc do lepszego zagęszczenia i właściwości mechanicznych produktu końcowego. Ta zwiększona powierzchnia pozwala na więcej punktów styku między cząstkami, promując szybsze i pełniejsze wiązanie dyfuzyjne podczas spiekania.

- Zmniejszone zanieczyszczenie: Gładka, sferyczna powierzchnia cząstek proszku minimalizuje ryzyko zanieczyszczenia tlenkami lub innymi zanieczyszczeniami, zapewniając czystość i integralność produktu końcowego. Jest to szczególnie ważne w przypadku zastosowań, w których nawet niewielkie ilości zanieczyszczeń mogą pogorszyć właściwości materiału.

Applications of Inconel 939 Spherical Powder:

The unique combination of properties offered by Inconel 939 spherical powder makes it suitable for a wide range of applications, particularly in industries where high-temperature performance and reliability are paramount:

- Aerospace: Turbine blades, vanes, combustion chambers, exhaust components for jet engines and gas turbines. The high strength-to-weight ratio and excellent fatigue resistance of Inconel 939 make it ideal for these demanding applications.

- Wytwarzanie energii: High-temperature components for gas turbines, steam turbines, and nuclear reactors. The ability of Inconel 939 to resist creep and corrosion at elevated temperatures is critical for ensuring the long-term reliability of power generation equipment.

- Ropa i gaz: Downhole drilling tools, valves, pumps, and other components exposed to harsh environments. The resistance of Inconel 939 to sour gas environments and its ability to withstand high pressures and temperatures make it a valuable material for the oil and gas industry.

- Przetwarzanie chemiczne: Reactors, heat exchangers, and other equipment handling corrosive chemicals at high temperatures. The excellent corrosion resistance of Inconel 939, even in the presence of aggressive chemicals, makes it suitable for a wide range of chemical processing applications.

- Produkcja addytywna: Production of complex, near-net-shape components with intricate geometries. The spherical morphology of Inconel 939 powder makes it well-suited for additive manufacturing processes, enabling the creation of components with complex internal features and geometries that would be impossible to manufacture using traditional methods.

A Closer Look at Inconel 939: Key Properties and Specifications

Table 1: Inconel 939 – Properties and Specifications

| Nieruchomość | Wartość |

|---|---|

| Skład chemiczny | Ni Bal., Cr 21.5-23.5, Co 18.0-20.0, W 1.0-3.0, Ta 1.0-1.8, Nb 0.5-1.5, Al 1.0-3.0, Ti 3.0-4.5, Zr 0.05-0.15 |

| Gęstość | 8,7 g/cm³ |

| Zakres topnienia | 1350-1390°C (2462-2534°F) |

| Wytrzymałość na rozciąganie (temperatura pokojowa) | 1035-1240 MPa (150-180 ksi) |

| Granica plastyczności (temperatura pokojowa) | 690-825 MPa (100-120 ksi) |

| Wydłużenie przy zerwaniu (temperatura pokojowa) | 10-20% |

| Twardość (HRC) | 32-38 |

| Współczynnik rozszerzalności cieplnej (20-1000°C) | 13.8 µm/m°C |

| Przewodność cieplna (20°C) | 11.0 W/mK |

| Dostępne formularze | Spherical Powder, Bar, Sheet, Forging, Wire |

| Zakres wielkości cząstek | 15-45 µm, 15-53 µm, 45-106 µm, 53-150 µm lub niestandardowe |

Table 2: Comparing Inconel 939 to Similar Superalloys

| Nieruchomość | Inconel 939 | Inconel 718 | Waspaloy |

|---|---|---|---|

| Gęstość (g/cm³) | 8.7 | 8.2 | 8.3 |

| Wytrzymałość na rozciąganie (MPa) | 1035-1240 | 1035-1205 | 1080-1240 |

| Granica plastyczności (MPa) | 690-825 | 760-825 | 760-895 |

| Wydłużenie przy zerwaniu (%) | 10-20 | 15-25 | 18-22 |

| Temperatura pracy (°C) | Do 980 | Up to 700 | Up to 815 |

| Odporność na korozję | Doskonały | Bardzo dobry | Dobry |

| Koszt | Wysoki | Umiarkowany | Wysoki |

| Spawalność | Dobry | Doskonały | Dobry |

| Obrabialność | Uczciwy | Dobry | Uczciwy |

| Zastosowania | Gas turbine blades, combustion chambers, nuclear reactor components | Rocket engine components, gas turbine parts, high-pressure valves | Gas turbine blades, discs, rings, fasteners |

Processing and Fabrication of Inconel 939: From Powder to Precision

Powder Metallurgy: The Preferred Route

The high melting point and exceptional strength of Inconel 939 make it challenging to process using traditional casting methods. Powder metallurgy techniques, on the other hand, offer a versatile and efficient route to fabricating components from Inconel 939 spherical powder, allowing for greater control over the material’s microstructure and properties:

- Prasowanie izostatyczne na gorąco (HIP): HIP involves consolidating the powder under high pressure and temperature within a sealed container, resulting in a fully dense, near-net-shape component with excellent mechanical properties. The process eliminates internal porosity and produces parts with uniform grain structure and high dimensional accuracy.

- Formowanie wtryskowe metalu (MIM): MIM involves mixing the powder with a binder to create a feedstock that can be injected into a mold. After binder removal, the component is sintered to achieve the desired density and properties. MIM is particularly suitable for producing small, complex-shaped parts with high volume and tight tolerances.

- Produkcja addytywna (AM): AM techniques, such as laser powder bed fusion (LPBF), selectively melt and fuse the powder layer by layer, enabling the creation of complex geometries and intricate designs. AM offers unparalleled design freedom and is ideal for prototyping and producing customized parts with internal features and channels.

Post-Processing: Enhancing Properties and Performance

After consolidation, Inconel 939 components may undergo post-processing steps to further enhance their properties and meet specific application requirements:

- Obróbka cieplna: Heat treatments, such as solution annealing and aging, are used to optimize the microstructure and achieve the desired balance of strength, ductility, and creep resistance. Solution annealing dissolves the strengthening precipitates and creates a homogeneous microstructure, while aging promotes the controlled precipitation of these strengthening phases.

- Obróbka skrawaniem: While powder metallurgy techniques minimize the need for machining, some finishing operations may be required to achieve precise tolerances and surface finishes. Due to the material’s high strength and work-hardening characteristics, machining Inconel 939 can be challenging and requires specialized tooling and techniques.

- Obróbka powierzchni: Surface treatments, such as coatings or diffusion treatments, can be applied to enhance the component’s resistance to wear, corrosion, or oxidation. Common surface treatments for Inconel 939 include aluminizing, chromizing, and thermal barrier coatings.

Applications of Inconel 939: Where Performance Under Pressure is Paramount

Docelowe branże i użytkownicy:

Inconel 939, particularly in its spherical powder form, is primarily used by industries and professionals who require materials capable of withstanding extreme conditions:

- Inżynierowie lotnictwa i kosmonautyki: Design and manufacture of jet engines, gas turbines, and rocket components.

- Power Generation Specialists: Development and maintenance of gas turbines, steam turbines, and nuclear reactors.

- Oil and Gas Engineers: Design and operation of drilling equipment, pipelines, and processing facilities.

- Chemical Engineers: Design and operation of chemical reactors, heat exchangers, and other high-temperature processing equipment.

- Materials Scientists and Metallurgists: Research and development of new materials and processing techniques.

Lista kluczowych aplikacji:

The exceptional combination of high-temperature strength, creep resistance, and corrosion resistance makes Inconel 939 the material of choice for a wide range of demanding applications:

- Aerospace:

- Turbine blades for high-pressure stages of jet engines and gas turbines: Inconel 939’s high-temperature strength and creep resistance allow for higher operating temperatures, leading to increased engine efficiency.

- Combustion chambers and liners: The alloy’s resistance to oxidation and thermal fatigue makes it suitable for the harsh environment of the combustion chamber.

- Exhaust nozzles and components: Inconel 939 can withstand the high temperatures and corrosive gases present in the exhaust stream.

- Wytwarzanie energii:

- Gas turbine blades and vanes: Similar to aerospace applications, the high-temperature capabilities of Inconel 939 enable higher operating temperatures and increased efficiency in power generation turbines.

- Steam turbine components: The alloy’s strength and corrosion resistance make it suitable for use in high-pressure steam turbines.

- Nuclear reactor components: Inconel 939’s resistance to radiation damage and high-temperature strength make it suitable for use in nuclear reactors.

- Ropa i gaz:

- Downhole drilling tools and equipment: The alloy’s strength and resistance to wear and tear make it suitable for use in drilling tools, drill bits, and other downhole components.

- Valves and pumps for high-temperature, high-pressure applications: Inconel 939 can withstand the harsh conditions encountered in deep-well drilling and oil and gas extraction.

- Components for sour gas environments: The alloy’s resistance to sulfide stress cracking and corrosion makes it suitable for use in environments containing hydrogen sulfide (H2S).

- Przetwarzanie chemiczne:

- Reactors and vessels for handling corrosive chemicals: Inconel 939’s excellent corrosion resistance allows it to withstand the aggressive chemicals used in many chemical processes.

- Heat exchangers and piping systems: The alloy’s high-temperature strength and corrosion resistance make it suitable for use in heat exchangers and piping systems carrying corrosive fluids at elevated temperatures.

- Components for high-temperature furnaces: Inconel 939 can withstand the high temperatures and oxidizing atmospheres present in industrial furnaces.

Advantages of Inconel 939 in These Applications:

- Wytrzymałość na wysokie temperatury: Maintains its strength at elevated temperatures, allowing for higher operating temperatures and increased efficiency.

- Odporność na pełzanie: Resists deformation under prolonged exposure to high temperatures and stresses, ensuring long-term reliability.

- Odporność na korozję: Excellent resistance to a wide range of corrosive environments, including oxidizing and reducing atmospheres, acids, and alkalis.

- Odporność na zmęczenie: Withstands repeated cycles of stress and strain, making it suitable for applications involving vibration or thermal cycling.

- Spawalność: Can be welded using appropriate techniques, allowing for the fabrication of complex components.

Comparing Xmetto’s Inconel 939 Spherical Powder: A Competitive Edge

Tabela 3: Xmetto vs. konkurenci - analiza porównawcza

| Dostawca | Lokalizacja | Zakres cen (za kg) | Specjalności |

|---|---|---|---|

| Xmetto | Globalny | $250 – $350 | Szeroki zakres rozmiarów cząstek (15-150 µm), niestandardowe mieszanki dostosowane do konkretnych zastosowań, rygorystyczna kontrola jakości (certyfikat ISO 9001:2015), dedykowane wsparcie techniczne, konkurencyjne terminy realizacji, globalna sieć dystrybucji. |

| Technologia Carpenter | USA | $300 – $400 | Koncentracja na materiałach klasy lotniczej, rygorystyczna kontrola jakości, długi czas realizacji, ograniczony zakres wielkości cząstek, głównie na rynku północnoamerykańskim. |

| Aperam | Europa | $280 – $380 | Specialized in high-purity powders, premium pricing, limited availability, focus on European market, limited technical support |

| ATI Specialty Materials | USA | $270 – $370 | Wide range of superalloy powders, technical support, competitive pricing, primarily serving North American market, limited global reach |

Uwaga: Ceny są przybliżone i mogą się różnić w zależności od wielkości zamówienia, rozkładu wielkości cząstek i warunków rynkowych.

Advantages and Limitations of Inconel 939: A Balanced Perspective

Table 4: Advantages and Limitations of Inconel 939

| Zalety | Ograniczenia |

|---|---|

| Exceptional high-temperature strength: Maintains mechanical properties at temperatures exceeding those tolerated by most alloys. | High cost compared to conventional alloys: The complex composition and specialized processing of Inconel 939 contribute to its higher cost. |

| Outstanding creep resistance: Resists deformation under prolonged exposure to high temperatures and stresses, ensuring long-term dimensional stability. | Challenging machinability: The high strength and work-hardening characteristics of Inconel 939 make it difficult to machine, requiring specialized tooling and techniques. |

| Excellent corrosion resistance: Highly resistant to a wide range of corrosive environments, including oxidizing and reducing atmospheres, acids, and alkalis, making it suitable for demanding chemical processing and marine applications. | Requires specialized processing techniques: Processing Inconel 939 often requires specialized equipment and expertise, such as powder metallurgy techniques or controlled heat treatments. |

| Good weldability (with proper procedures): Can be welded using appropriate techniques, such as gas tungsten arc welding (GTAW) or shielded metal arc welding (SMAW), although careful control of heat input and filler metal selection is crucial to prevent weld cracking or embrittlement. | Limited availability in certain forms: While available in various forms, including bar, sheet, forging, and wire, the availability of specific sizes and shapes may be limited compared to more common alloys. |

Beyond Inconel 939: Exploring the World of Superalloys

A Glimpse into the Broader Landscape

Inconel 939 is a prime example of a nickel-based superalloy, but it represents just one branch of a diverse family of materials engineered to excel in extreme environments. Other notable superalloy categories include:

- Nadstopy na bazie kobaltu: Znane z wyjątkowej odporności na zużycie i zdolności do zachowania swoich właściwości w wysokich temperaturach, superstopy na bazie kobaltu są często wykorzystywane w zastosowaniach wymagających zużycia, takich jak narzędzia skrawające i łożyska. Przykłady obejmują Stellite i Tribaloy.

- Nadstopy na bazie żelaza: Superstopy na bazie żelaza, oferujące równowagę między wytrzymałością na wysokie temperatury, odpornością na korozję i opłacalnością, są często wykorzystywane w takich zastosowaniach, jak komponenty turbin gazowych i wymienniki ciepła. Przykłady obejmują A286 i Incoloy 800H.

Przyszłość superstopów: Postępy i innowacje

Dziedzina superstopów stale się rozwija, napędzana zapotrzebowaniem na materiały, które mogą wytrzymać jeszcze bardziej ekstremalne temperatury, są odporne na trudniejsze warunki i umożliwiają rozwój technologii nowej generacji. Trwające prace badawczo-rozwojowe koncentrują się na:

- Opracowanie nowych kompozycji stopów: Naukowcy badają nowe kombinacje pierwiastków stopowych i mikrostruktur, aby jeszcze bardziej poprawić właściwości superstopów. Obejmuje to rozwój superstopów monokrystalicznych, które wykazują jeszcze wyższą odporność na pełzanie i temperaturę niż ich polikrystaliczne odpowiedniki.

- Poprawa technik przetwarzania: Zaawansowane techniki produkcji, takie jak wytwarzanie addytywne i metalurgia proszków, są udoskonalane, aby umożliwić produkcję komponentów z nadstopów o złożonej geometrii, ulepszonej mikrostrukturze i ulepszonych właściwościach.

- Odkrywanie technik modyfikacji powierzchni: Obróbka powierzchniowa, taka jak powłoki i obróbka dyfuzyjna, jest opracowywana w celu dalszego zwiększenia odporności superstopów na zużycie, korozję i utlenianie.

Conclusion: The Enduring Legacy of Inconel 939

In the ever-evolving landscape of materials science, Inconel 939 spherical powder stands as a testament to human ingenuity, pushing the boundaries of what’s possible in the pursuit of performance and reliability. Its unique combination of high-temperature strength, creep resistance, and corrosion resistance, coupled with the advantages offered by its spherical morphology, makes it an indispensable material for industries operating at the forefront of technology. As we venture further into an era defined by extreme environments and demanding applications, Inconel 939 will undoubtedly continue to play a pivotal role, shaping the future of industries ranging from aerospace to power generation.